Вступ до ліплення впорскування ABS

У величезному ландшафті сучасного виробництва, підприємство для ін'єкцій Стандується як до наріжної технології, що забезпечує масове виробництво складних пластикових компонентів з точністю та ефективністю. Серед безлічі полімерів, які використовуються в цьому процесі, Акрилонітрил бутадієна стирол, загальновідомий як ABS , розрізняє себе як дуже універсальний і широко прийнятий термопластичний. Його унікальний баланс нерухомості робить його незамінним матеріалом у численних галузях, від товарів споживачів до складних медичних пристроїв.

Цей вичерпний посібник вивчить захоплюючий світ підписання впорскування ABS, заглиблюючись у основні характеристики пластику ABS, хитромудрі етапи процесу лиття під тиском, критичні міркування та розширений діапазон його застосувань. Ми також торкнемось загальних проблем, контролю якості, факторів витрат та захоплюючих майбутніх тенденцій, що формують це динамічне поле.

Що таке ABS?

По суті, Акрилонітрил бутадіен стирол (ABS) - аморфний термопластичний терполімер. Це означає, що це суміш трьох різних мономерів:

-

Акрилонітрил (a): Забезпечує хімічну стійкість, стійкість тепла та жорсткість.

-

Butadiene (b): Сприяє впливу сили та міцності, особливо при низьких температурах.

-

Стирол: Пропонує глянцеві, процесність та жорсткість.

Унікальне поєднання та прищеплення цих трьох мономерів призводять до матеріалу, який використовує сильні сторони кожного, створюючи міцний пластик із чудовим балансом властивостей. На відміну від кристалічних або напівкристалічних полімерів, ABS має аморфну структуру, що надає їй хорошу розмірну стабільність та широке вікно обробки.

Розвиток пластику ABS розпочався в середині 20 століття, що створюється як чудова альтернатива іншим інженерним пластмасом завдяки чудовим механічним властивостям та простоті обробки. Його здатність легко формувати та закінчити швидко призвела до широкого прийняття в різних галузях, що цементує, що цементує одну з найважливіших інженерних термопластиків, доступних сьогодні.

Огляд ліплення впорскування

Підприємство для ін'єкцій є виробничим процесом для виробництва деталей шляхом введення розплавленого матеріалу у форму. Найчастіше він використовується для термопластичних та термореактивних полімерів, але він також може використовуватися з металами (як при литтях штампу) та кераміки. Процес починається з сирого пластикового матеріалу, як правило, у зернистій формі, подається в нагріту бочку, змішаний, а потім примушений у порожнину форми, де він охолоджується і твердне до конфігурації форми.

Порівняно з іншими виробничими процесами, такими як обробка, 3D -друк або лиття, лиття під тиском пропонує декілька різних переваг та декількох міркувань:

Переваги ліплення впорскування:

-

Високі показники виробництва: Ідеально підходить для масового виробництва через швидкий час циклу.

-

Відмінна повторюваність: Виробляє деталі з високою консистенцією та щільними допусками.

-

Складні геометрії: Здатний створювати хитромудрі форми та конструкції в одному знімку.

-

Широка універсальність матеріалу: Може обробити величезний масив термопластичних та термореактивних полімерів.

-

Зниження після обробки: Частини часто потребують мінімальної до фінішу після викиду.

-

Економічна ефективність: Низька одиниця вартості для виробництва з великим обсягом після проведення інструментів.

Недоліки та обмеження ліплення впорскування:

-

Високі початкові витрати на інструментарію: Дизайн та виготовлення цвілі можуть бути дорогими, що робить його менш придатним для виробництва низького обсягу.

-

Обмеження дизайну: Для забезпечення виробництва та якості частини необхідно дотримуватися конкретних правил проектування (наприклад, рівномірна товщина стінок, кути проекту).

-

Матеріальні відходи (хоча часто можна переробляти): Бігуни та розіграші можуть генерувати відходи, хоча вони часто переробляються та повторно використовуються.

-

Складність для невеликих партій: Не економічний для дуже невеликих виробничих пробіжок через витрати на налаштування.

Саме це потужне поєднання універсального матеріалу ABS та ефективного процесу лиття під тиском дозволяє створити величезний спектр міцних, естетично приємних та функціональних пластикових компонентів, що є невід'ємними для нашого сучасного світу.

Властивості матеріалу ABS

Широке прийняття АБС при лицьовій формі в першу чергу пов'язане з його винятковими та збалансованими властивостями матеріалу. Його унікальна суміш акрилонітрилу, бутадієну та стиролу призводить до матеріалу, який пропонує переконливе поєднання сили, естетики та процесольності.

Ключові характеристики

Розуміння конкретних властивостей ABS має вирішальне значення для дизайнерів та інженерів, щоб використовувати свій повний потенціал та прогнозувати його ефективність у різних програмах.

-

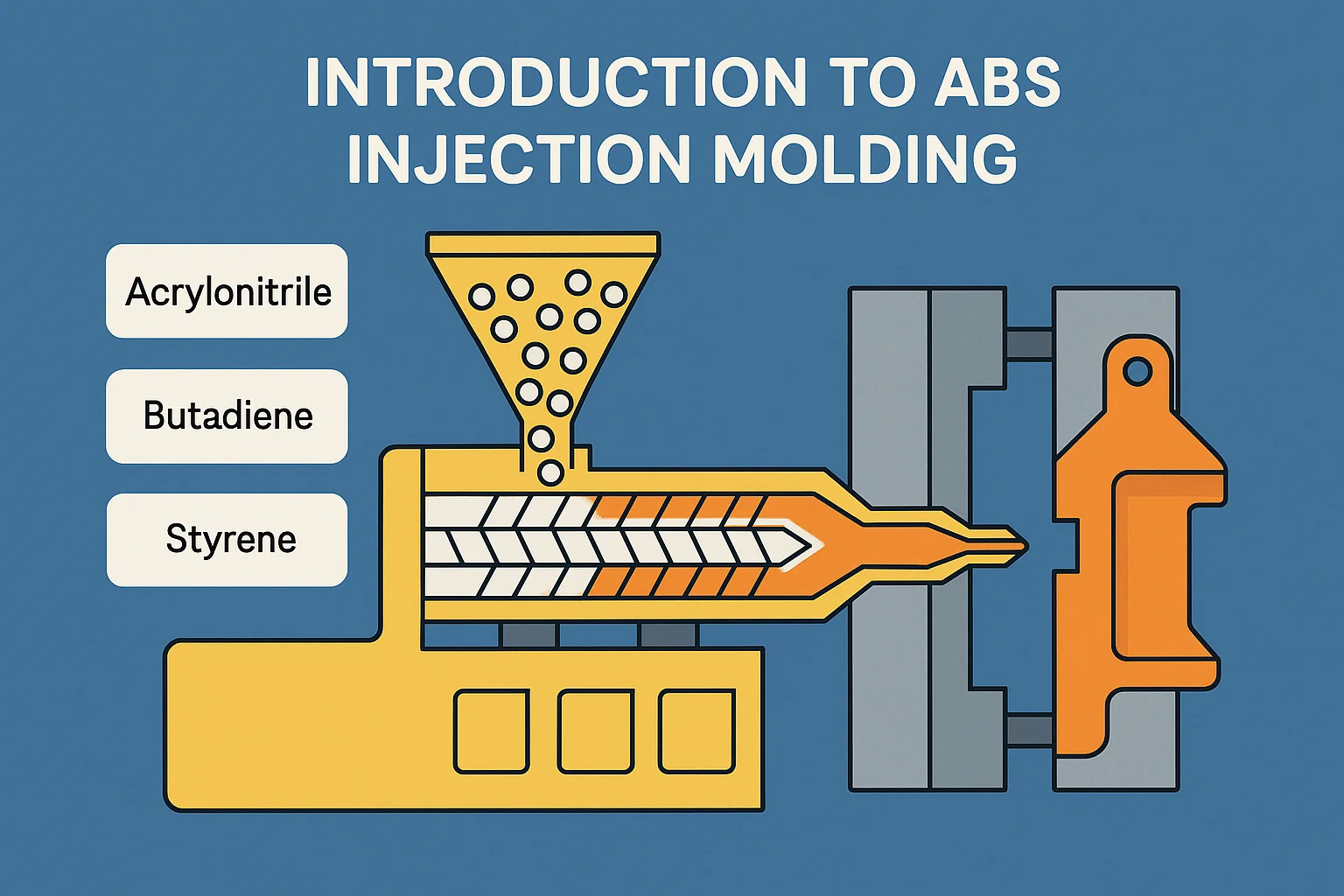

Механічні властивості:

-

Опір удару: Це, мабуть, найбільш визначальна характеристика ABS. Фаза бутадієну забезпечує видатну міцність і стійкість до впливу, що робить її менш крихкою, ніж багато інших поширених пластмас.

-

Сила на розрив: ABS демонструє хорошу міцність на розрив, що вказує на його здатність протистояти тягнутим силам перед проривом. Типова міцність на розрив коливається від 25 до 50 МПа.

-

Сила згинання: Він також володіє хорошою силою згинання, що означає його стійкість до згинання або деформації під навантаженням.

-

Твердість: ABS пропонує хороший баланс твердості та міцності, забезпечуючи стійкість до подряпин та відступу. Його твердість Роквелла зазвичай коливається від R70 до R115.

-

-

Теплові властивості:

-

Температура скла (TG): TG для ABS зазвичай падає між 105 ° С і 115 ° С (приблизно 221 ° F до 239 ° F). Нижче цієї температури матеріал жорсткий і скляний; Над ним він стає більш гумовим і податливим, що дозволяє обробляти.

-

Температура відхилення тепла (HDT): HDT вказує на температуру, при якій полімерний зразок відхиляється під заданим навантаженням. Для ABS значення HDT зазвичай коливаються від 85 ° С до 105 ° C (185 ° F до 221 ° F) при 0,45 МПа, що робить його придатним для застосувань, які потребують помірної тепловідповідачі.

-

-

Хімічна стійкість:

-

АБС, як правило, демонструє хорошу стійкість до розведених кислот, лугів та неорганічних солей.

-

Однак це є Погана стійкість до сильних кислот, сильних основ, ефірів, кетонів та деяких хлорованих вуглеводнів , що може спричинити набряк, пом'якшення або розчинення. Це є важливим фактором для застосувань, що стосуються хімічного впливу.

-

-

Електричні властивості:

-

ABS - це Відмінний електричний ізолятор , що робить його придатним для застосувань в електричних та електронних компонентах, де потрібна непровідність. Його діелектрична міцність висока, і вона підтримує свої ізоляційні властивості в діапазоні температури та частот.

-

Переваги використання АБС у лицьовій формі

Крім властивих властивостей, ABS пропонує кілька переваг обробки, які сприяють його популярності в ліпанні впорскування:

-

Економічна ефективність: Хоча це не найдешевший пластик, ABS пропонує відмінний баланс продуктивності та витрат, забезпечуючи економічно вигідне рішення для багатьох застосувань, які потребують хороших механічних властивостей.

-

Простота обробки: ABS має широке переробне вікно, тобто його можна лікувати відносно легко через діапазон температури та тиску. Це сприяє стабільному виробництву та меншій кількості дефектів. Він легко тане і добре тече, що дозволяє заповнити складні порожнини цвілі.

-

Хороша обробка поверхні: Запчастини, що формуються з АБС, часто демонструють гладку, глянсою та естетично приємну обробку поверхні без великої післяобробки, що робить його ідеальним для видимих споживчих товарів. Це також може бути легко текстуровано під час формування.

-

Розмірна стабільність: Частини ABS, як правило, демонструють хорошу розмірну стабільність, тобто вони зберігають свою форму та розмір навіть після ліплення та під час терміну служби. Це має вирішальне значення для деталей, що потребують тісних допусків або послідовного придатності.

Недоліки та обмеження

Незважаючи на багато своїх переваг, ABS не без його недоліків. Розуміння цих обмежень є життєво важливим для правильного вибору та дизайну матеріалу:

-

Нижча міцність порівняно з деякими іншими пластмасами: Незважаючи на те, що ABS не такий сильний або жорсткий, як інженерна пластмаса, як полікарбонат (ПК) або деякі нейлони, особливо при високому напруженому або підвищеному температурі.

-

Погана стійкість до розчинника в деяких випадках: Як було сказано раніше, його сприйнятливість до певних розчинників може обмежити його використання в середовищах, де вона може контактувати з агресивними хімічними речовинами.

-

Поихідність: Стандартний ABS є легкозаймистим і буде горіти, коли піддається впливу полум'я, виробляючи дим. Для додатків, що потребують полум'я, доступні спеціальні сорти ABS-Retardant (FR), які сформульовані з добавками для інгібування горіння.

-

УФ -деградація: Тривале опромінення ультрафіолетового (УФ) світла може призвести до деградації, що спричиняє в’янення кольору, зменшення механічних властивостей та скасування поверхні. Для додатків на відкритому повітрі або ультрафіолетовим ультрафіолетом необхідні стабілізовані ультрафіолетові оцінки або захисні покриття.

Ретельно зважуючи ці характеристики, дизайнери можуть визначити, чи є ABS оптимальним матеріалом для їх специфічного застосування для лиття під тиском, гарантуючи, що кінцевий продукт відповідає всім продуктивним та естетичним вимогам.

Процес ліплення впорскування ABS

Процес формування ін'єкцій для ABS, хоча і принципово схожий на формування інших термопластиків, вимагає ретельної уваги до конкретних параметрів для використання унікальних властивостей ABS та забезпечення високоякісних частин. Процес циклічний, що створює нову частину з кожним повним циклом.

Покроковий посібник

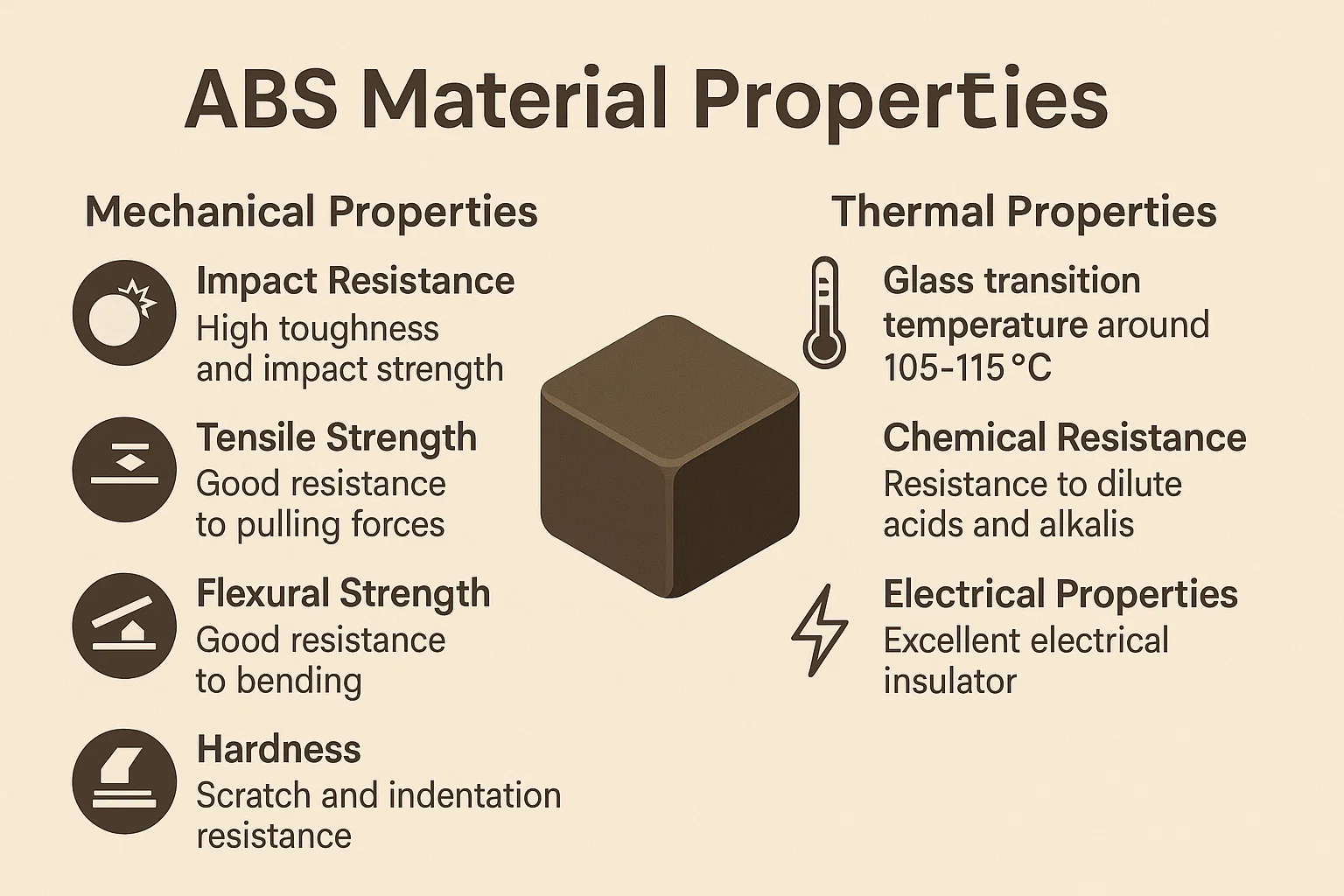

Подорож від сировинних гранул ABS до готового компонента включає кілька різних етапів:

-

Підготовка матеріалу: сушіння та попереднє нагрівання

-

Сушіння: ABS є гігроскопічним, це означає, що він поглинає вологу з атмосфери. Надлишок вологи, навіть у невеликих кількостях, може спричинити косметичні дефекти (як, наприклад, позначки або срібних смуг) та зменшити міцність частини під час лиття через гідроліз (деградація полімерних ланцюгів водою при високих температурах). Таким чином, гранули ABS повинні ретельно висушити перед обробкою, як правило, в сушарці-осушувачі, до вмісту вологи менше 0,1% (часто ближче до 0,05%) при температурі від 80 ° С до 95 ° С (176 ° F до 203 ° F) протягом 2-4 годин.

-

Попереднє нагрівання (неявна): Незважаючи на те, що основна мета - це сушіння, процес сушіння також попередньо розігріває гранули, що може трохи зменшити споживання енергії в бочці.

-

-

Ін'єкція: плавлення та введення абс у порожнину форми

-

Після висушеного гранули ABS подаються з бункера в бочку машини для лиття ін'єкції.

-

Всередині бочки обертовий гвинт рухає матеріал вперед, одночасно розкладаючи його через комбінацію нагрівальних діапазонів (зовнішнього тепла) та сил зсуву (тертя, що генерується обертанням гвинта).

-

Розплавлений абс накопичується на передній частині гвинта. Коли збирається достатній розмір пострілу, гвинт швидко рухається вперед, діючи як плунжер, щоб ввести розплавлений пластик у закриту порожнину цвілі через насадку та систему бігуна форми. Ця фаза виникає при високому тиску (тиск ін'єкції) та контрольована швидкість (швидкість ін'єкції).

-

-

Холдинг: підтримка тиску, щоб забезпечити належне наповнення

-

Відразу після заповнення порожнини цвілі тиск впорскування знижується до нижнього, стійкого "тиску утримується" (також відомий як тиск упаковки).

-

Цей тиск утримується з кількох причин:

-

Це компенсує усадку матеріалу, коли пластик охолоджується і твердне всередині форми.

-

Це гарантує, що порожнина форми повністю заповнена, запобігаючи "короткими пострілами" або порожнечами.

-

Він пакує додатковий матеріал у порожнину, покращуючи щільність частини, обробку поверхні та розмірну точність. Тривалість фази утримування має вирішальне значення.

-

-

-

Охолодження: затвердіння частини всередині форми

-

Після фази утримування розплавлений пластик починає затвердіти, коли він охолоне всередині форми. Форма активно охолоджується, як правило, циркулююча вода або олія через канали всередині пластини.

-

Час охолодження визначається товщиною стінки частини, температурою цвілі та специфічним класом ABS. Недостатній час охолодження може призвести до викиду, спотворення або труднощів у викиду, тоді як надмірний час охолодження збільшує час циклу та виробничі витрати.

-

-

Викид: Видалення готової частини з форми

-

Після того, як частина достатньо охолоне та затверділа, щоб підтримувати свою форму, цвіль відкривається.

-

Шпильки для викиду, як правило, розташовані на рухомої половини форми, виштовхуйте готову частину з порожнини цвілі. Правильна конструкція цвілі, включаючи кути проекту та адекватні механізми викиду, має вирішальне значення для гладкого та без пошкодження частини.

-

Коли частина викидається, форма закривається, і наступний цикл починається, гвинт вже готував наступний постріл.

-

Основні параметри та міркування

Точний контроль над різними параметрами обробки є першорядним для успішного формування впорскування ABS. Незначні відхилення можуть призвести до значних дефектів.

-

Контроль температури:

-

Температура бочки: Це впливає на в'язкість розплаву та проливу ABS. Типові температури бочки для ABS коливаються від 190 ° С до 240 ° C (374 ° F до 464 ° F), часто з прогресивним профілем температури від бункера до насадки. Занадто низький, і матеріал не буде текти належним чином; Занадто висока і деградація може відбутися.

-

Температура цвілі: Це суттєво впливає на обробку поверхні частини, розмірність та внутрішні напруги. Більш високі температури цвілі (наприклад, від 50 ° С до 80 ° С / 122 ° F до 176 ° F), як правило, покращують поверхневий блиск, зменшують сліди раковини та мінімізувати Warpage, але також можуть продовжити час охолодження.

-

-

Контроль тиску:

-

Тиск ін'єкції: Початковий тиск, який використовується для заповнення порожнини цвілі. Він повинен бути досить високим, щоб швидко і повністю заповнити цвіль, але не настільки високий, щоб викликати спалах або пошкодити цвіль.

-

Тиск утримується (тиск упаковки): Застосовується після ін'єкції для компенсації усадки. Зазвичай 50-80% тиску ін'єкцій, це важливо для досягнення хорошої щільності частини та запобігання позначок раковини.

-

-

Швидкість ін'єкції:

-

Швидкість, з якою розплавлений пластик наповнює форму. Швидкі швидкості можуть допомогти заповнити тонкі секції та досягти хорошого покриття поверхні, але занадто швидко може спричинити струмінь, опікові сліди або захоплене повітря. Повільніші швидкості можуть запобігти цим проблемам, але можуть призвести до коротких пострілів. Оптимальна швидкість часто включає профіль (наприклад, швидке заповнення, потім повільно).

-

-

Час охолодження:

-

Тривалість частина залишається у формі для затвердіння. Це баланс між забезпеченням розмірної стабільності та мінімізацією часу циклу. Визначається товщиною стінки, ступенем матеріалу та температурою цвілі.

-

Обладнання та інструменти

Успішне ліплення впорскування ABS покладається на спеціалізовану техніку та точно інженерні форми.

-

Машини для лиття під тиском: Ці машини різняться за розміром (силою затискача, розміру пострілу) та типу (гідравлічний, електричний, гібрид). Вони складаються з:

-

Затискаючий блок: Утримує половинки цвілі разом і застосовує силу затискача під час ін'єкції.

-

Інжекційна одиниця: Плавить і вводить пластик, що включає ствол, гвинт, діапазони нагрівача та насадка.

-

Система управління: Керує та контролює всі параметри обробки.

-

-

Конструкція та конструкція форми: Форма - це серце процесу лиття ін'єкції. Зазвичай він виготовляється із загартованої сталі або алюмінію і точно обробляється. Ключові аспекти включають:

-

Порожнина та ядро: Визначте зовнішню та внутрішню форму деталі.

-

Система викиду: Шпильки, рукава або тарілки, щоб висунути деталь.

-

Охолоджуючі канали: Шляхи рідини для регулювання температури цвілі.

-

Система вентиляції: Крихітні вентиляційні отвори, щоб дозволити захопленому повітрі під час ін'єкції.

-

-

Типи воріт та бігунів: Це шляхи всередині форми, які керують розплавленим пластиком від насадки до порожнини форми.

-

Бігуни: Канали, які несуть розплавлений пластик від спру (де пластик потрапляє у форму) до воріт. Вони можуть бути Холодні бігуни (Там Гарячі бігуни (Там, де пластик у системі бігуна залишається розплавленим, усунувши відходи бігунів і часто скорочуючи час циклу). Гарячі бігуни зазвичай використовуються для ABS завдяки їх ефективності.

-

Гейтс: Невеликий отвір, через який пластик потрапляє в порожнину форми. Типи воріт (наприклад, точка, вкладка, підводний човен, вентилятор) вибираються на основі геометрії частини, бажаного малюнка заповнення та простоти дегатування (видалення руїни ворота з частини). Правильне розташування воріт має вирішальне значення для хорошого потоку, мінімального напруги та оптимальної якості частини.

-

Дизайнерські міркування щодо ліплення впорскування ABS

Ефективна конструкція деталей є першорядною для успішного та економічно вигідного ліплення АБС. Хоча ABS пропонує чудову широту обробки, дотримання конкретних рекомендацій щодо проектування може значно покращити якість частин, зменшити час циклу, запобігти загальним дефектам та продовжити тривалість життя цвілі.

Товщина стіни

Одним з найважливіших проектних параметрів у лицьовій формі - товщина стінок.

-

Оптимальна товщина стінок для деталей ABS: Як правило, частини ABS найкраще працюють з рівномірною товщиною стінки. Типова рекомендована товщина стінки для діапазонів ABS від 1,5 мм до 3,5 мм (0,060 дюймів до 0,140 дюймів) . Більш тонкі стіни можуть бути складними для заповнення, тоді як надмірно товсті стіни можуть призвести до значних проблем.

-

Уникнення товстих ділянок, щоб запобігти позначкою раковини та Warpage:

-

Позначки мийки: Це западини або відступи на поверхні формованої частини, як правило, що зустрічаються навпроти товстої секції, боса або ребра. Вони утворюються тому, що матеріал на більш товстій частині охолоджується і скорочується повільніше, ніж навколишні тонші ділянки, потягуючи поверхню всередину.

-

Warpage: Неоднорідне охолодження та диференціальна усадка всередині частини через різну товщину стінок можуть призвести до внутрішніх напружень, які проявляються як воєнна шапка або спотворення після викидання частини з форми.

-

Рішення: Дизайн з найбільш рівномірною товщиною стіни. Якщо зміни товщини неминучі, переконайтеся, що вони є поступовими переходами. Порожні товсті ділянки або використовуйте Coring, щоб створити більш рівномірну товщину стінок.

-

Ребра та гусетки

Ребра та гуски - це структурні особливості, необхідні для додавання міцності та жорсткості до частин, не значно збільшуючи загальну товщину стінок або додавання надмірної ваги.

-

Використання ребер для додаткової міцності та жорсткості:

-

Призначення: Ребра тонкі, настінні проекції, що використовуються для збільшення жорсткості згинання та міцності частини, підсилення плоских поверхонь або виконання функцій вирівнювання.

-

Правило дизайну: Товщина ребра, як правило, повинна бути 50% до 60% від номінальної товщини стінки Щоб запобігти позначкою раковини на протилежній стороні частини. Ширші ребра збільшують ризик позначок раковини.

-

Висота: Висота ребра може бути в декількох разів більше товщини стіни, але високі ребра також повинні мати відповідні кути тяги.

-

Відстань: Правильний інтервал між реберами дозволяє забезпечити належне охолодження та потік матеріалу.

-

-

Проектування гусетів для підтримки кутів та країв:

-

Призначення: Гусетс - це трикутні структури підтримки, що використовуються для посилення кутів, протистояння або точок кріплення, запобігання вигину або поломки. Вони забезпечують стабільність та силу, де зустрічаються дві поверхні.

-

Правило дизайну: Подібно до ребра, товщина Гуссета також повинна бути пропорційною номінальній товщині стінки, щоб уникнути позначок раковини. Їх слід легко інтегрувати з щедрими радіусами.

-

Кути

Кути проекту - це найважливіша функція проектування, яка дозволяє легко викинути формовані деталі з форми без пошкоджень.

-

Важливість кутів проекту для легкого викиду: Без тяги деталі можуть прилипати до поверхонь цвілі через тертя, створення вакууму або навіть спричинити значне напруження та пошкодження при викиду.

-

Рекомендовані кути проекту для ABS:

-

Мінімальний проект 0,5 ° до 1 ° на сторону Часто рекомендується для гладких поверхонь.

-

Для текстурованих поверхонь необхідний більш високий кут проекту 1 ° до 3 ° на 0,025 мм (0,001 дюйма) глибини текстури, завдяки збільшенню тертя поверхні.

-

Такі функції, як глибокі ребра, начальники або порожнини, також виграють від більш щедрих кутів проекту, щоб забезпечити легкий випуск.

-

Радіуси та філе

Гострі кути, як внутрішні, так і зовнішні, є точками концентрації стресу і можуть призвести до структурної слабкості та зносу цвілі.

-

Зниження концентрації стресу з радіусами та філе:

-

Внутрішні радіуси (філе): Пом'якшення внутрішніх куточків з філе допомагає рівномірно розподіляти стрес, запобігаючи тріщинам або переломам, особливо коли частина піддається впливу або згинальних навантаженнях. Вони також допомагають у потоці матеріалу всередині форми, зменшуючи потоки.

-

Зовнішні радіуси: Округлення зовнішніх куточків зменшує гострі краї, які можуть бути схильні до відколу або пошкодження. Це також покращує частину естетики та безпеки користувачів.

-

-

Поліпшення частини сили та зовнішності:

-

Взагалі, Внутрішній радіус повинен бути щонайменше в 0,5 рази перевищує номінальну товщину стінки і Зовнішній радіус повинен бути внутрішнім радіусом плюс товщина стіни . Це підтримує рівномірну товщину стінок навколо кутів.

-

ABS значно виграє від щедрих радіусів через його хорошу силу впливу, оскільки округлі кути допомагають більш ефективно поглинати та розсіювати енергію під час впливу.

-

Ретельно застосовуючи ці принципи дизайну, інженери можуть гарантувати, що деталі ABS не тільки виробляються, але й оптимально працюють протягом усього призначеного терміну експлуатації, використовуючи максимальну притаманну матеріальну перевагу ABS.

Застосування ліплення впорскування ABS

Універсальна комбінація сили, жорсткості, естетичної привабливості та економічної ефективності робить ABS неймовірно популярним матеріалом для ліплення впорскування через величезний спектр галузей. Його здатність легко обробляти та закінчувати далі розширює свою корисність.

Ось деякі з первинних секторів та поширених застосувань, де впорскування ABS Endering Excels:

Автомобільна промисловість

ABS - це основна продукція в автомобільному секторі, що цінується за його ударним опором, хорошою обробкою поверхні та здатністю легко пофарбувати або покласти.

-

Компоненти приладної панелі: Панелі приладів, центральні консолі та внутрішні оздоблення часто використовують ABS завдяки його естетичній привабливості, довговічності та здатності протистояти коливам температури всередині кабіни автомобіля.

-

Внутрішні обробки: Дверні панелі, компоненти рукавичок, кришки стовпів та панелі на задніх сидіннях часто використовують ABS, іноді поєднуються з іншими матеріалами для посиленого тактильного відчуття або зовнішнього вигляду.

-

Зовнішні частини (неструктурні): Незважаючи на те, що не використовується для первинних конструкційних компонентів, ABS знаходить нанесення у зовнішніх частинах, таких як кришки колеса, грилі, дзеркальні корпуси та спойлери, особливо при покладенні (наприклад, хромовані грилі).

Побутова електроніка

Баланс хорошої естетики, стійкості до удару та електричної ізоляції робить ABS-під матеріал для електронних корпусів пристроїв.

-

Курси для телевізорів, комп’ютерів та приладів: Від телевізійних рамок та випадків монітора комп'ютера до оболонок ноутбуків та корпусів принтерів, ABS забезпечує міцний, жорсткий та естетично приємний корпус.

-

Невеликі прилади: Компоненти для блендерів, кавоварки, пилососних очищувачів та фен часто використовують абс для їхніх тіл та ручок через його теплостійкість (певною мірою) та міцної природи.

-

Віддалені елементи керування та клавіатури: Тактильне відчуття, довговічність та здатність містити дрібні деталі для кнопок та ключів, роблять ABS відмінним вибором для цих часто оброблених предметів.

Побутова техніка

ABS широко використовується в різних внутрішніх приладах завдяки його міцності, простоті очищення та здатності підтримувати структурну цілісність.

-

Компоненти для холодильників: Внутрішні вкладиші, полиці дверей та більш чіткі ящики в холодильниках часто виготовляються з АБС завдяки хорошій низькотемпературній стійкості до удару та хімічною стійкістю до харчових кислот.

-

Пральні машини та посудомийні машини: Контрольні панелі, дозатори миючих засобів та внутрішні структурні компоненти, які не вступають у прямий контакт з гарячою водою або суворими хімічними речовинами, часто використовують ABS.

-

Вакуумні очищувачі: Основний корпус, форсунки та внутрішні компоненти отримують перевагу від удару ABS та легких властивостей.

Іграшки та рекреаційні продукти

Довговічність, безпека та здатність ABS яскраво забарвлюють, роблять його основним матеріалом для дитячих продуктів та рекреаційних спорядження.

-

Будівельні блоки: Знакові набори будівельних блоків (наприклад, цегли Lego®) чудово виготовлені з ABS завдяки його точній розмірній стабільності, яскравому утриманню кольору та відмінною потужністю зчеплення (здатність зніматися разом і утримувати).

-

Іграшки та фігури дій: Опір удару забезпечує, що ці іграшки можуть витримати грубу гру, тоді як хороша обробка поверхні дозволяє робити хитромудрі деталі та яскравий живопис.

-

Спортивні товари (компоненти): Ручки для обладнання для фізичних вправ, компонентів захисної передачі та корпусів для спортивної електроніки часто використовують АБС.

Медичні пристрої

У медичній галузі ABS вибирається для його біосумісності (у певних класах), розмірної стабільності та здатності легко стерилізувати та формувати у складні форми для неінвазивних застосувань.

-

Корпуси для медичного обладнання: Корпуси для діагностичних інструментів, моніторинг пристроїв та лабораторного обладнання отримують користь від надійності та очищення ABS.

-

Діагностичні інструменти: Ручки для медичних інструментів (наприклад, отоскопів, офтальмоскопів) та компоненти для аналізу аналізу крові або лічильників глюкози.

-

Компоненти системи доставки наркотиків (незамінні): Частини автоінжекторів або спеціалізовані корпуси дозатора, які не мають прямого контакту з наркотиками.

Різноманітний спектр додатків підкреслює позицію ABS як справді універсальний робочий коник у світі пластмас, що формується впорскуванням, постійно знаходячи нове використання, де потрібен баланс продуктивності, зовнішності та вартості.

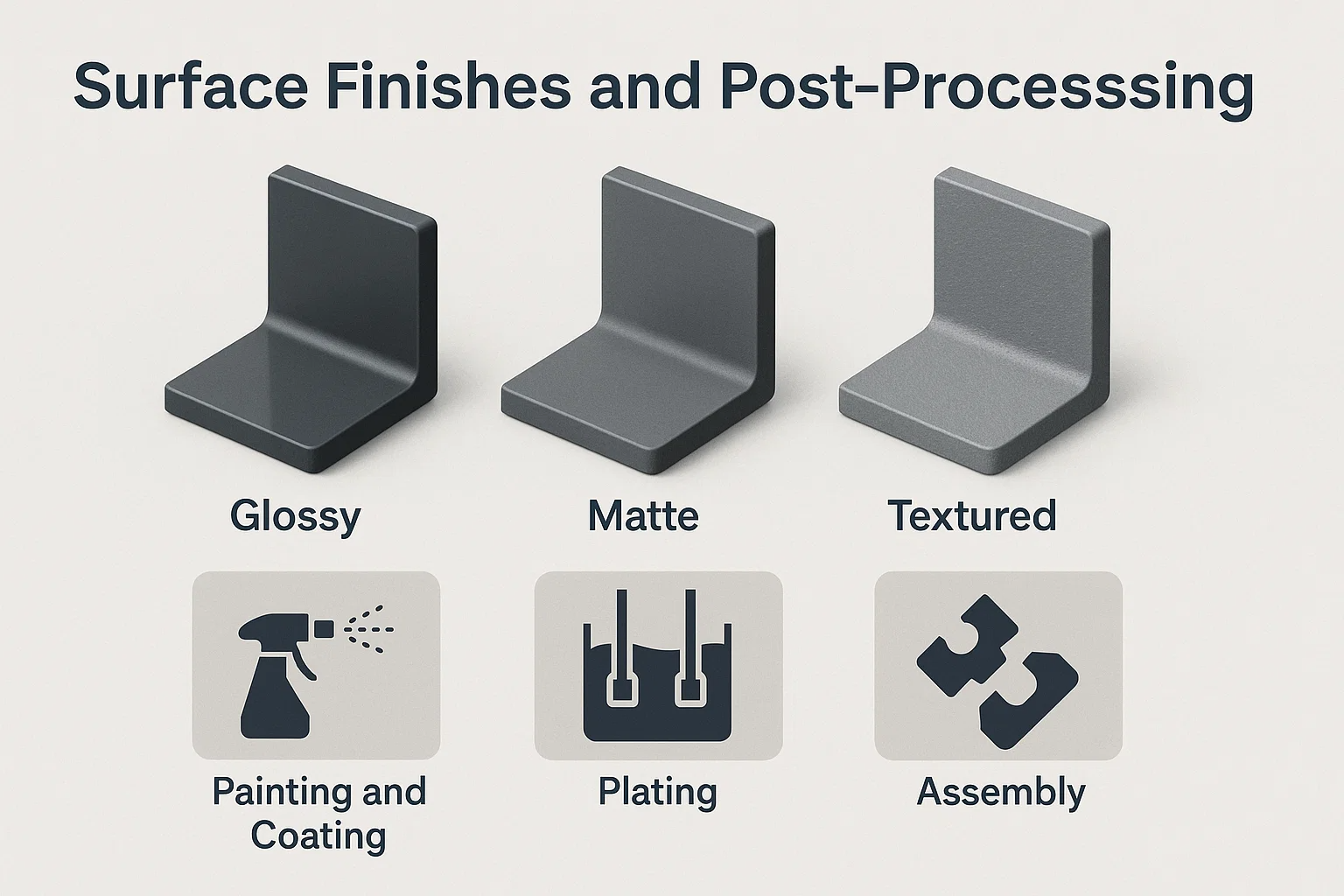

Поверхнева обробка та післяобробка

Однією з важливих переваг ABS є його універсальність у досягненні широкого спектру поверхневих оздоблень та його відмінна сприйнятливість до різних методів післяобробки. Це дозволяє виробникам відповідати конкретним естетичним, тактильним та функціональним вимогам для різноманітних застосувань.

Загальна обробка поверхні

Поверхнева обробка частини ABS насамперед визначається поверхневою текстурою самої порожнини форми.

-

Глянцевий (відполірований): Досягнуто високо поліруванням поверхні цвілі до дзеркального покриття. Це призводить до частин, які є блискучими та рефлексивними. Глянсові оздоблення популярні для побутової електроніки та декоративних предметів, де бажана преміальна, гладка зовнішність. Вони також, як правило, легше чистити.

-

Матовий: Вироблялося шляхом травлення або вибуху поверхні цвілі, щоб створити тьмяну, не відбиваючу обробку. Матові поверхні ефективні при сховищі відбитків пальців, незначних подряпин та ліній потоку, що робить їх придатними для автомобільних інтер'єрів, ручок інструментів та певних електронних кожухів.

-

Текстурована: Створено шляхом нанесення певного малюнка (наприклад, шкіряного зерна, шпильки, піскоструминника) на поверхню цвілі. Текстури можуть покращити зчеплення, додавати візуальний інтерес, приховувати недосконалість цвілі та зменшити відблиски. ABS легко підбирає складні текстури з форми.

-

Досягнення бажаної обробки поверхні за допомогою проектування цвілі та управління процесами:

-

Підготовка поверхні цвілі: Найбільш прямий спосіб контролювати обробку поверхні. Поліровування для блиску, підривання бісеру або хімічного травлення для матової/текстурованої обробки.

-

Температура цвілі: Більш високі температури цвілі, як правило, сприяють глянцевому обробці, дозволяючи розплавленому пластику більш точно повторити поверхню цвілі. Нижчі температури можуть призвести до більш матового вигляду.

-

Швидкість та тиск ін'єкції: Оптимізовані параметри ін'єкції забезпечують повну заповнення цвілі та реплікацію деталей поверхні без створення позначок потоку або інших вад, які погіршують фініш.

-

Матеріальне висихання: Правильно висушений абс має вирішальне значення. Волога може призвести до позначок, які знищують естетику поверхні.

-

Живопис і покриття

Хімічна структура ABS робить її дуже сприйнятливою до фарб і покриттів, що забезпечує більш широку кольорову палітру та посилених властивостей.

-

Підготовка деталей ABS до фарбування: Перед малюванням частини ABS зазвичай потребують підготовки поверхні, яка може включати очищення (для видалення агентів вивільнення цвілі або забруднення), знежирення, а іноді і легке нанесення або нанесення грунтовки для забезпечення оптимальної адгезії фарби.

-

Види використовуваних фарб та покриттів:

-

Поліуретан (PU) фарби: Запропонуйте чудову адгезію, довговічність та широкий спектр естетичних варіантів (глянс, матовий, м'який дотик).

-

Акрилові фарби: Добре для застосувань загального призначення, пропонуючи хороше утримання кольорів та вигоду.

-

Фарби на водній основі: Все частіше використовується з екологічних міркувань, хоча адгезія може вимагати конкретних праймерів.

-

Спеціальні покриття: Такі як екрануючі покриття EMI/RFI (для електронних корпусів), УФ-захисні покриття (для зовнішніх застосувань) або антимікробні покриття для медичних пристроїв.

-

Покриття

ABS - одна з небагатьох поширених пластмас, яка може бути успішно електрична, надаючи йому металевий вигляд та посилені властивості поверхні.

-

Електроптуючий абс для декоративних або функціональних цілей:

-

Процес: Процес передбачає травлення поверхні ABS для створення мікроскопічних ям, що дозволяє дотримуватися хімічного шару нікелю або міді. Це робить поверхнею провідною, після чого шари металів, таких як нікель, хром або латунь, можуть бути електродепоновані.

-

Декоративна: Широко використовується в автомобільних решітках, обробці, світильниках для ванної кімнати та побутової електроніки, щоб надати пластиковим деталям вигляд і відчуття металу.

-

Функціональний: Операння може покращити твердість поверхні, стійкість до зносу, електропровідність або забезпечити екранування електромагнітних перешкод (EMI).

-

Складання

Частини ABS можна легко зібрати за допомогою різних методів, задовольняючи різні вимоги до проектування та обсяги виробництва.

-

Методи з'єднання частин ABS:

-

Snap підходить: Інтегровані функції дизайну, які дозволяють частинам зніматися без додаткових кріплень. Це економічно ефективний та ефективний метод складання, який зазвичай використовується в електронічних корпусах та іграшках. Гнучкість та опір впливу ABS роблять його придатним для живих петлей та оснащення.

-

Гвинти та вставки: Механічні кріплення, такі як самостійні гвинти або різьбові вставки (теплові, ультразвукові або формовані) забезпечують міцні, перероблені стики. ABS пропонує гарне утримання гвинта.

-

Клеї: Цементи розчинника (які розчиняють поверхню ABS для створення хімічного зв’язку), ціаноакрилали (супер клей) та двоскладові епоксиди зазвичай використовуються для сильних постійних зв’язків.

-

Зварювання:

-

Ультразвукове зварювання: Високочастотні вібрації генерують тепло на суглобному інтерфейсі, плавлення пластику і створюючи міцну зв’язок.

-

Вібраційне зварювання: Тертя, що генерується шляхом вібрації однієї частини проти іншої, створює тепло і тане пластик для з'єднання.

-

Гаряче зварювання тарілки: Нагріті пластини розтопили поверхні, які потім притискаються разом.

-

-

Можливість досягти різноманітних оздоблень та безперешкодно інтегруватися з різними методами післяобробки та складання робить ABS неймовірно універсальним вибором матеріалу, що забезпечує високо налаштовані та функціонально оптимізовані продукти.

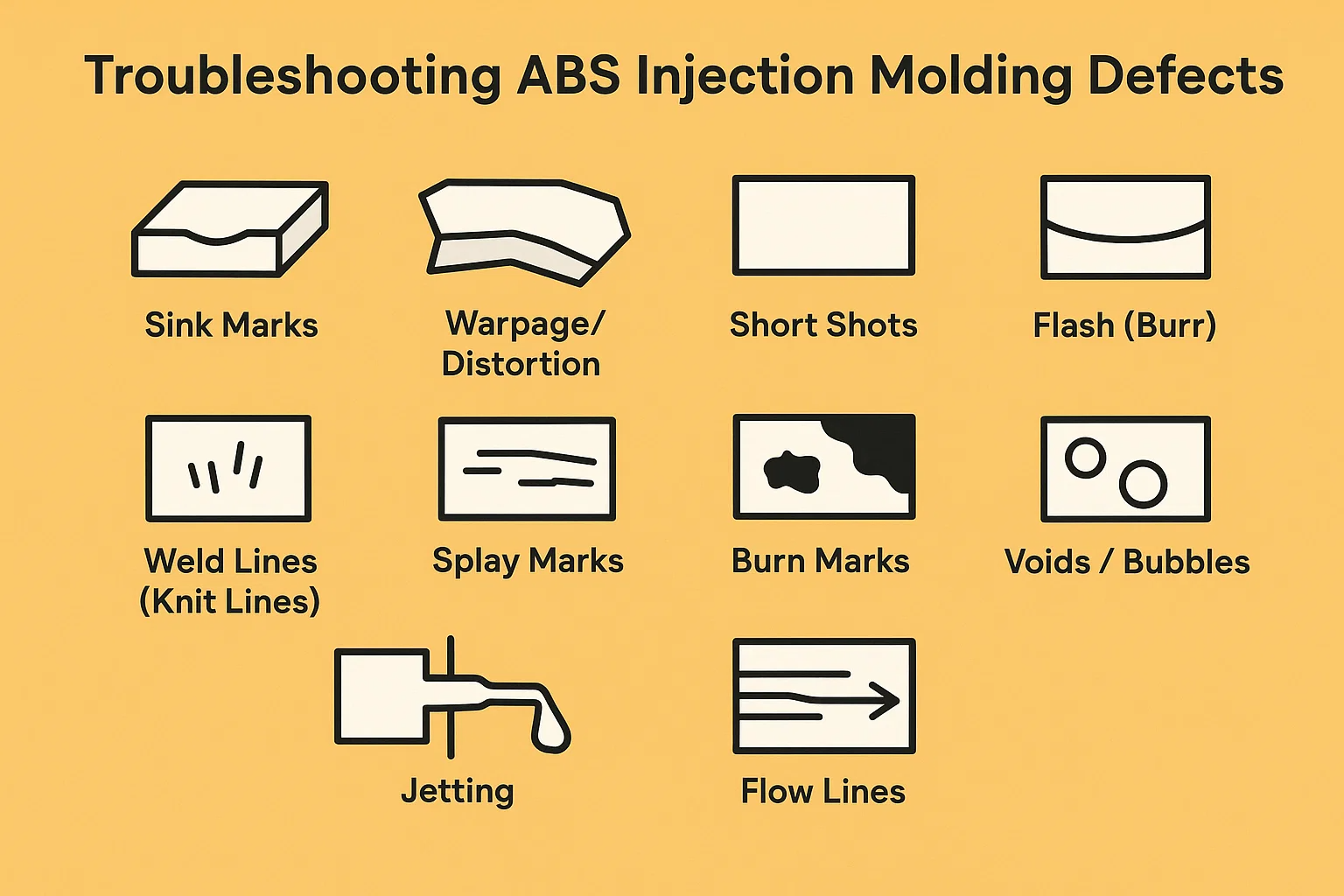

Усунення несправностей ABS впорскування дефектів ліплення

Незважаючи на свою відносно хорошу обробку, лиття ін'єкції ABS все ще може представляти цілий ряд дефектів, подібно до інших термопластиків. Визначення дефекту, розуміння його першопричини та застосування правильного рішення є ключовим для успішного виробництва. Багато питань можуть випливати з підготовки матеріалів, параметрів обробки або дизайну цвілі.

Поширені дефекти

Ось деякі з найбільш часто зустрічаються дефекти ліплення впорскування ABS:

-

Позначки мийки: Западини або ямочки на поверхні товстіших ділянок частини.

-

Warpage/спотворення: Частина деформує або крутиться від передбачуваної форми після викиду.

-

Короткі постріли (нефіністи): Порожнина форми не повністю заповнена, що призводить до неповної частини.

-

Спалах (Burr): Надлишок матеріалу, що виходить за межі призначеної частини, зазвичай на лінії розставання форми.

-

Лінії зварювання (в'язані лінії): Видимі лінії або виїмки на тій частині, де два розплави зустрічаються і зливаються разом.

-

Шляхи / срібні смуги: Смурячі або сріблясті лінії на частині поверхні, що нагадують водні позначки.

-

Опіки: Знебарвлені, як правило, чорні або коричневі, випалені ділянки на частині, часто біля кінця потоку або в вентиляційних ділянках.

-

Порожнечі / бульбашки: Порожні проміжки або повітряні кишені, захоплені всередині частини, особливо на товстіших ділянках.

-

Струменевий: Змійкоподібна або хвиляста візерунка біля області воріт, де розплавлений пластиковий пагони в порожнині, а не плавно тече.

-

Лінії потоку: Видимі смуги, візерунки або лінії на поверхні частини, що вказує на шлях потоку розплавленого матеріалу.

Причини та рішення

Звернення цих дефектів часто передбачає комбінацію регулювання параметрів обробки, модифікацію форми або забезпечення належної обробки матеріалів.

| Дефект | Первинні причини | Поширені рішення |

| Позначки | - Товсті секції стін- недостатній тиск у утриманні або час утримування- висока температура розплаву- занадто короткий час охолодження- ворота- занадто малі або неправильно розміщені | - зменшити товщину стіни; Основні товсті ділянки- збільшення тиску у утриманні та/або утримування часу- нижча температура розплаву |

| Warpage/спотворення | - Неоднорідне охолодження або температура цвілі- нерівна товщина стінки- високе внутрішнє напруження (наприклад, від надмірного тиску/швидкості впорскування)- раннє викидання | - Оптимізуйте охолодження цвілі (балансові канали охолодження)- регулюйте температуру цвілі (часто збільшуйте гарячу сторону)- забезпечити рівномірну товщину стінок; Додайте ребра/гускери- зменшити тиск/швидкість впорскування- збільшити час охолодження |

| Короткі постріли | - Недостатній матеріал (розмір пострілу)- низький тиск впорскування або швидкість- занадто низька температура розплаву (висока в'язкість)- обмежений потік (невеликі ворота/бігуни, засмічені отвори)- захоплене повітря | - збільшення розміру пострілу- підвищення тиску впорскування та/або швидкість- збільшення температури бочки/розплаву- збільшення ворота/бігунів; Поліпшення вентиляції цвілі- переїзд ворота на більш товсту ділянку |

| Flash | - Надмірна сила затискача (відхилення цвілі)- Занадто високий тиск впорскування або утримується тиск у формі (зношування лінії розлуки)- форма не закривається належним чином- занадто висока температура розплаву | - Зменшіть силу затискача (трохи вище необхідного)- зменшити тиск впорскування та/або утримуючи тиск- відновити або замінити зношені секції цвілі- переконайтеся, що цвіль є чистою; Відрегулюйте натяжку для краватки- Зменшіть температуру розплаву |

| Лінії зварювання | - Низька температура розплаву (поганий синтез)- низький тиск впорскування/швидкість- неправильне розташування воріт (фронти розплаву зустрічаються занадто рано/холодно)- Погане вентиляція (захоплене повітря) | - Збільшити температуру розплаву- збільшити тиск впорскування/швидкість- переміщення ворота, щоб фронти розплаву могли відповідати при більш високій температурі/тиску- поліпшити вентиляцію цвілі на лінії зварювання |

| Позначки / срібні смуги | - Надлишок вологи в матеріалі (найчастіше для ABS)- Занадто висока деградація температури розплаву в бочці (зависання)- занадто швидка швидкість впорскування | - ретельно сухі гранули ABS (вирішальне значення для ABS!)- Зменшіть температуру розплаву- чиста бочка і знижуйте швидкість впорскування; підвищити тиск у спині (для кращого змішування/гомогенізації) |

| Опіки | - Захоплене повітря в порожнині форми (погана вентиляція)- надмірна деградація швидкості впорскування в кінці потоку- занадто обмежувальна | - Поліпшення вентиляції цвілі (додайте вентиляційні отвори, збільшити існуючі)- зменшити швидкість впорскування- зменшити температуру розплаву- забезпечити насадку належним чином розміром і не частково заблоковано |

| Порожнечі / бульбашки | - Недостатній тиск/час утримується (матеріал зменшується від ядра)- занадто висока температура розплаву (утворення газу)- нерівномірне охолодження- надлишку | - Збільшити тиск утримується та/або утримувати час- зменшити температуру розплаву- оптимізувати охолодження цвілі- забезпечити належним чином висушене матеріал- вентилятор, регулюйте швидкість впорскування (для захопленого повітря) |

| Струмінь | - Занадто мала швидкість ін'єкції занадто висока на воротах- пряма решітка в тонку секцію | - Розширення розміру воріт- Зменшіть швидкість впорскування на воріт (повільна початкова заливка)- Розташування переробки воріт для прямого потоку до стінки форми або більш товстої секції |

| Лінії потоку | - Занадто низька температура розплаву або цвілі- занадто повільна швидкість впорскування- нерівна товщина стінки- ворота занадто мала або погано розташована | - Збільшити температуру розплаву або цвілі- збільшити швидкість впорскування (забезпечуйте плавний потік)- Оптимізуйте конструкцію товщини стінок- збільшити або перемістити ворота |

Зв'язок дефектів за допомогою оптимізації процесів та зміни дизайну цвілі:

Важливо систематично підходити до усунення несправностей. Почніть з перевірки сушіння матеріалу та основних налаштувань машини. Потім внесіть невеликі, поступові зміни в один параметр одночасно для ізоляції причини. Для постійних питань часто необхідний огляд дизайну цвілі (вентиляції, ворота, охолодження, товщини стіни). Співпраця між дизайнером цвілі, інженером процесів та постачальником матеріалів є ключовим для ефективного вирішення проблем.

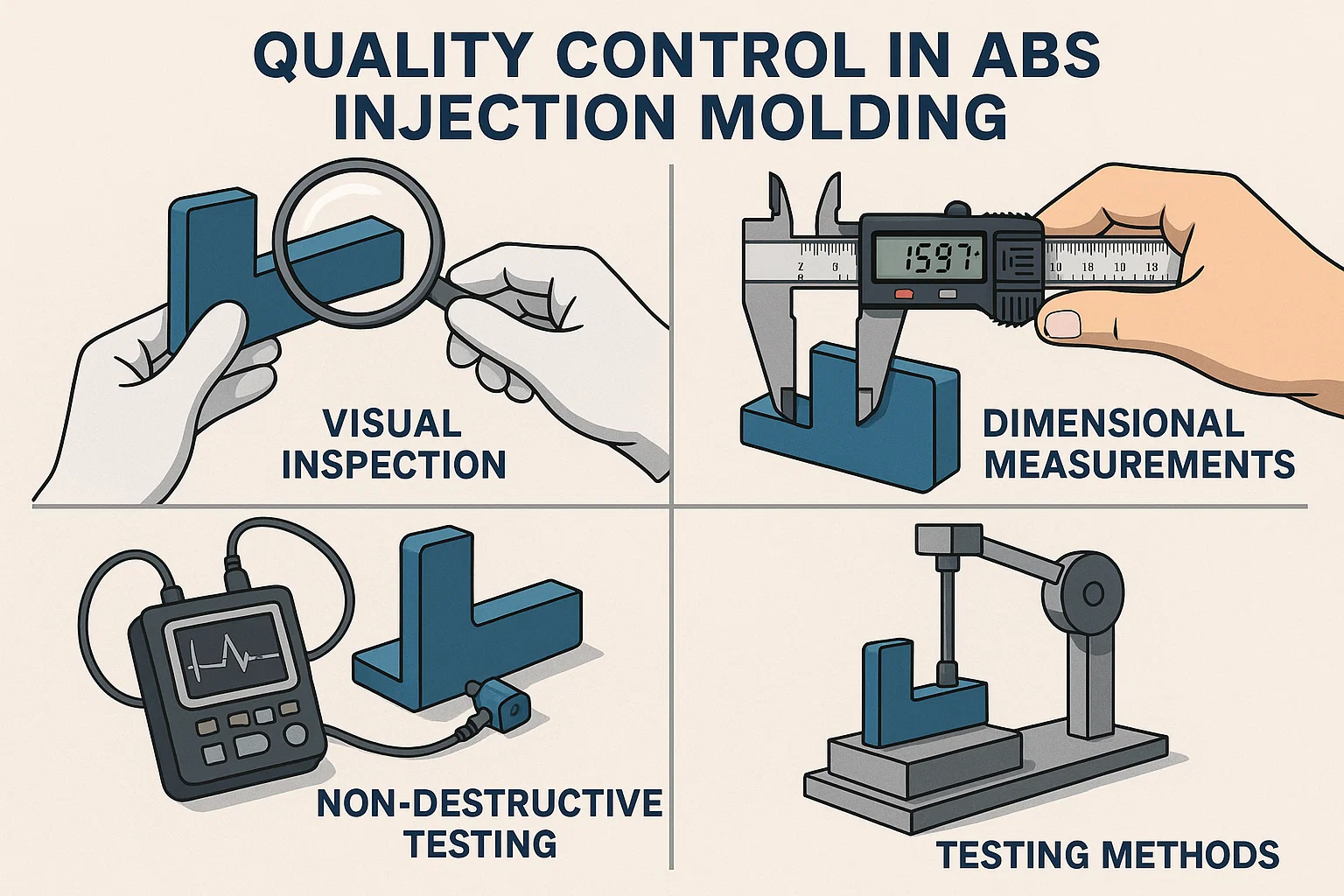

Контроль якості в ліпленні впорскування ABS

Підтримка постійної якості є першорядним у формуванні ін'єкцій, особливо для деталей ABS, що використовуються в критичних додатках. Контроль якості (КК) охоплює цілий ряд процедур огляду та тестування, що реалізуються протягом виробничого процесу, від перевірки сировини до остаточної перевірки частини.

Техніки інспекції

Візуальні та розмірні перевірки - це, як правило, перша лінія захисту у виявленні дефектів та забезпечення відповідності деталей до специфікацій проектування.

-

Візуальний огляд:

-

Призначення: Визначте косметичні дефекти, такі як позначки раковини, спалах, позначки, опіки, знебарвлення, лінії потоку та поверхневі недосконалості.

-

Метод: Навчені оператори візуально вивчають кожну частину (або статистично значущу вибірку) проти референтних зразків або визначених критеріїв прийняття. Часто використовується належне освітлення та оглядові кабінки.

-

-

Вимірні вимірювання:

-

Призначення: Щоб переконатися, що розміри деталі дотримуються визначених допусків на інженерних кресленнях.

-

Метод: Використовуються різні точні інструменти:

-

Супорти та мікрометри: Для основних вимірювань довжини, ширини, товщини та діаметра.

-

Вимірювання висоти: Для вертикальних розмірів.

-

Go/No-Go Datauges: Для швидкої перевірки конкретних критичних особливостей (наприклад, діаметри отворів, довжини штифтів).

-

Координувати вимірювальні машини (CMMS): Для високоточних та складних 3D -розмірних вимірювань, які часто використовуються для перевірки першої статті або складних геометрії.

-

Оптичні компаратори / бачення системи: Для безконтактних вимірювань та порівняння проти моделей CAD, особливо корисних для малих або хитромудрих частин.

-

-

-

Неруйнівне тестування (NDT):

-

Призначення: Щоб оглянути внутрішні структури або виявити приховані недоліки, не пошкоджуючи частину.

-

Метод (приклади):

-

Ультразвукове тестування: Використовує звукові хвилі для виявлення внутрішніх порожнеч, розшарування або пористість.

-

Рентгенівський огляд (рентгенографія): Може виявити внутрішні дефекти, такі як порожнечі, короткі постріли або іноземні включення.

-

Термографія: Використовує теплову візуалізацію для виявлення невідповідностей при охолодженні або розподілі матеріалу, що може вказувати на недоліки.

-

-

Методи тестування

Крім зорових та розмірних перевірок, для оцінки механічних, теплових та хімічних властивостей частин ABS проводяться різні перевіри на зорові та розмірні перевірки.

-

Тестування впливу:

-

Призначення: Для вимірювання стійкості матеріалу до перелому під швидкісним ударом. Це особливо важливо для АБС через його відомою міцність.

-

Методи:

-

Ізод Тест: Вимірює енергію, поглинену зубчастим зразком, розбитим розмахуючим маятником.

-

Тест на удар Charpy: Подібно до IZOD, але використовує інший метод підтримки та вражаючого зразка.

-

-

-

Тестування на розтяг:

-

Призначення: Вимірювати силу та подовження матеріалу під напругою (тягнучі сили). Він надає дані про міцність на розрив, силу врожаю та подовження при розриві.

-

Метод: З обох кінців витягується зразок, поки він не зламається, і не будуть записані дані про необхідність сили.

-

-

Тестування згинання (тест на згинання):

-

Призначення: Для вимірювання жорсткості та стійкості матеріалу до деформації згинання. Він забезпечує дані про міцність на згинання та модуль згинання.

-

Метод: Зразок підтримується у двох точках, а навантаження застосовується в третій точці, поки він не зламається або не відхиляє задану суму.

-

-

Тестування температури відхилення тепла (HDT):

-

Призначення: Для визначення температури, при якій полімерний зразок деформує під заданим навантаженням. Важливо для застосувань, що піддаються підвищеній температурі.

-

-

Випробування на хімічну стійкість:

-

Призначення: Для оцінки того, як реагує матеріал ABS при вплиді специфічних хімічних речовин (кислот, основи, розчинники).

-

Метод: Зразки занурюються в хімічні засоби протягом визначеного періоду, а потім перевіряють на зміни ваги, розмірів, зовнішності або механічних властивостей.

-

Стандарти та сертифікати

Дотримання галузевих стандартів та отримання відповідних сертифікатів є критично важливими для забезпечення якості матеріалів, узгодженості процесів та безпеки продукції, особливо в регульованих галузях.

-

ASTM (Американське товариство для випробувань та матеріалів) стандартів для матеріалів ABS та процесів лиття під тиском:

-

ASTM D4673: Стандартна специфікація для акрилонітрил-бутадієно-стирол (ABS) ліплення та екструзійні матеріали. Цей стандарт визначає різні класи ABS на основі таких властивостей, як міцність удару, міцність на розрив та відхилення тепла.

-

ASTM D3935: Стандартна специфікація для полі (акрилонітрил-бутадієні-стирол) (ABS) сполуки з пластикової труби та арматури.

-

Інші стандарти ASTM можуть застосовуватися до конкретних методів тестування (наприклад, ASTM D256 для впливу IZOD, ASTM D638 для властивостей розтягування, ASTM D648 для HDT).

-

-

ISO (Міжнародна організація стандартизації) Стандарти:

-

ISO 19067: Пластмас-акрилонітрил-бутадієно-стирол (ABS) ліплення та екструзійні матеріали. Подібно до ASTM D4673, він визначає вимоги та методи випробувань для ABS.

-

ISO 9001: Системи управління якістю. Незважаючи на те, що не відповідає ABS, ця сертифікація демонструє прихильність виробника до надійної системи управління якістю в усіх операціях, включаючи лиття ін'єкції.

-

-

Сертифікати, що стосуються галузі:

-

UL (Андеррайтери лабораторії): Для безпеки електричного продукту ABS часто потрібно відповідати конкретним рейтингам горючості (наприклад, UL 94 V-0 для оцінок полум'я-розслаблення), якщо вони використовуються в електронних корпусах.

-

FDA (адміністрація з харчових продуктів та лікарських засобів): Для медичних або харчових контактних застосувань конкретні класи ABS можуть потребувати відповідності правилам FDA для матеріальної безпеки.

-

IATF 16949: Для автомобільної промисловості цей стандарт визначає вимоги системи управління якістю для виробництва автомобільного виробництва та відповідних організацій сервісних частин.

-

Реалізуючи ці суворі заходи контролю якості, виробники можуть забезпечити, щоб деталі для введення ABS послідовно відповідали найвищим стандартам продуктивності, надійності та безпеки, заробіток довіри та репутації на ринку.

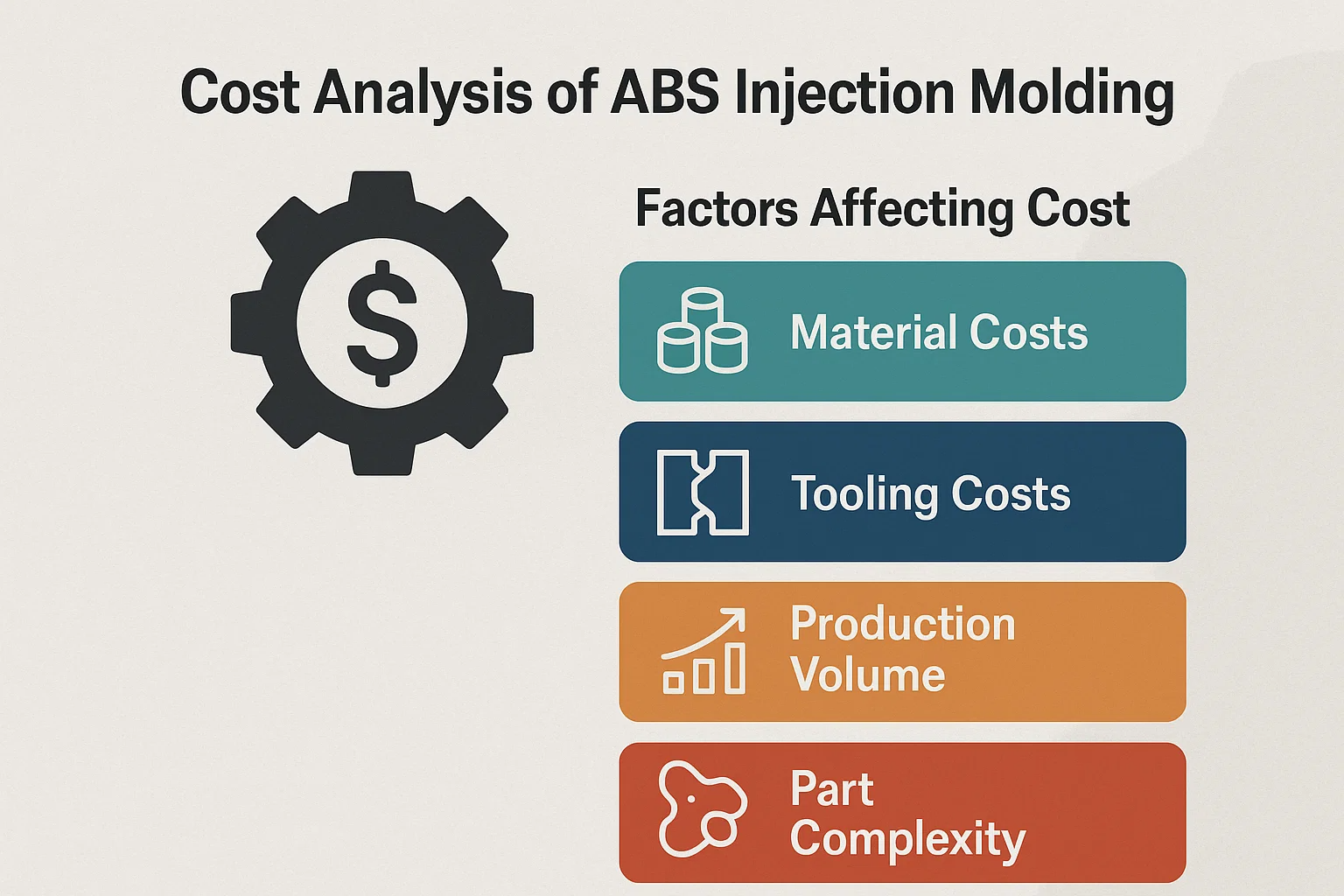

Аналіз витрат на ліплення впорскування ABS

На загальну вартість проекту формування впорскування ABS впливає безліч факторів, починаючи від початкової фази проектування до обсягу виробництва та вимог після обробки. Ретельний аналіз витрат допомагає приймати обґрунтовані рішення для забезпечення як якості продукції, так і економічної життєздатності.

Фактори, що впливають на вартість

Кілька ключових елементів сприяють загальним витратам на ліплення впорскування ABS:

-

Матеріальні витрати:

-

Сира ціна ABS: Найбільш пряма вартість. Ціни на смолу ABS коливаються на основі глобальної попиту, пропозиції, цін на нафту (як сировина) та конкретних оцінок (наприклад, загального призначення, високого впливу, полум'я, кольорові або на замовлення, матимуть різні ціни).

-

Брухт і відходи: Матеріал, втрачений під час очищення, дефектних деталей або систем бігунів (якщо використання системи холодного бігуна, яка не повністю перероблена), додає ефективної вартості матеріалу.

-

Витрати на висихання: Енергія, споживана для сушіння гігроскопічного АБС, додає незначну, але теперішню операційну вартість.

-

-

Витрати на інструментарій (вартість форми):

-

Складність дизайну форми: Геометрії складної частини потребують більш складних конструкцій цвілі, що призводить до більш високих платежів за проектування та часу обробки.

-

Кількість порожнин: Полоски можуть мати одну порожнину або кілька порожнин (наприклад, 2-кайтова, 4-кайтова, 16-кадра). Більше порожнин збільшують вартість інструментів, але зменшують вартість виробництва на великі обсяги.

-

Матеріал цвілі: Сталеві форми міцні та дорогі (наприклад, P20, H13, S7), тоді як алюмінієві форми дешевші та швидші до машини, але мають коротший термін експлуатації. Загартовані сталеві форми для великого обсягу виробництва є найдорожчим наперед.

-

Особливості цвілі: Включення гарячих бігунів, побічних дій (повзунки, підйомники для підрізів), складні системи викиду або складні канали охолодження значно збільшують вартість цвілі.

-

Тривалість часу за цвіллю: Полоски, призначені для мільйонів циклів, будуть дорожчими, ніж для десятків тисяч.

-

-

Обсяг виробництва:

-

Економіка масштабу: Мовдання ін'єкцій є дуже сприятливим для виробництва великого обсягу. Зі збільшенням обсягу початкові витрати на інструментарію амортизуються по більшій частині деталей, різко зменшуючи вартість одиниці.

-

Проблеми з низьким обсягом: Для дуже низьких обсягів (прототипів або невеликих пробіжок) лиття під тиском може бути вигідним витратами через високі витрати на інструментарію, що робить інші процеси, такі як 3D-друк або обробка більш привабливою.

-

-

Складність частини:

-

Геометрична хитрість: Частини зі складними ознаками, підрізами, тонкими стінами, тісними допусками або дуже тонкими деталями збільшують складність цвілі, час циклу та потенціал для дефектів.

-

Вимоги до обробки поверхні: Високо відшліфована або складна текстурована обробка потребує більш дорогих процесів обробки цвілі та потенційно більш тривалого часу циклу.

-

Вимоги до толерантності: Більш жорсткі допуски вимагають більш точної обробки цвілі та більш жорсткого контролю процесу, збільшуючи витрати.

-

-

Праці та накладні витрати:

-

Заробітна плата машинного оператора: Вартість персоналу для роботи та моніторингу машин.

-

Контроль якості: Праця для перевірок, тестування та документації.

-

Асамблея та післяобробка: Якщо потрібні фарбування, покриття або складні збірки, вони додають значних витрат на робочу силу та матеріали.

-

Споживання енергії: Потужність, необхідна для підписування машини для лиття, сушарки, чилерів та допоміжного обладнання.

-

Об'єкт над головою: Оренда, комунальні послуги, технічне обслуговування, адміністрація.

-

-

Час циклу:

-

Час, необхідний для виготовлення однієї частини (або одного пострілу з форми з мультиволітом). Коротші часи циклу безпосередньо перетворюються на менші витрати на виробництво, оскільки більше деталей можна виробляти за годину. Під впливом дизайну частини (товщина стінок, охолодження), властивості матеріалу та параметри процесу.

-

Стратегії економії витрат

Реалізація розумних стратегій може значно знизити загальну вартість проектів для лиття впорскування ABS без шкоди для якості.

-

Оптимізація дизайну частини (дизайн для виготовлення - DFM):

-

Спростити геометрію: Зменшити непотрібні особливості; Консолідувати деталі для мінімізації складання.

-

Рівномірна товщина стіни: Дизайн з постійною товщиною стіни для скорочення часу циклу, запобігання дефектам (позначки мийки, основи) та забезпечення легшого формування.

-

Включіть ребра та хузи розумно: Використовуйте їх для міцності замість збільшення загальної товщини стінок.

-

Додайте кути проекту: Забезпечте адекватний проект для легкого викиду, скорочення часу циклу та зносу цвілі.

-

Використовуйте радіуси та філе: Зменшити концентрацію стресу, покращити потік та посилити силу частини, що може запобігти збоям та переробці.

-

Мінімізувати підріз: Підвищення часто потребують дорогих побічних дій у формі. Дизайн, щоб уникнути їх, якщо це можливо, або використовуйте альтернативні функції, такі як живі петлі або пристосування, де це доречно.

-

-

Скорочення часу циклу:

-

Ефективна система охолодження: Розробіть форму за допомогою оптимізованих каналів охолодження для швидкого та рівномірного теплового розсіювання.

-

Вибір матеріалу: Виберіть оцінку ABS з хорошими властивостями потоку та відповідною температурою відхилення тепла, що дозволяє швидше охолодити.

-

Оптимізація процесів: Тонко налаштована швидкість впорскування, тиск та час охолодження до мінімуму, необхідного для якісних деталей.

-

Системи гарячого бігуна: Інвестуйте в Hot Runner Molds для виробництва з великим обсягом для усунення відходів бігунів і часто значно скорочують час циклу.

-

-

Мінімізація брухту та відходів:

-

Оптимальне висихання: Переконайтесь, що ABS ретельно висушується, щоб запобігти спланню та інших дефектів, пов'язаних з вологою, зменшуючи відхилені частини.

-

Контроль процесу: Реалізуйте надійний контроль якості та моніторинг процесів, щоб достроково зловити відхилення, запобігаючи великим партіям дефектних деталей.

-

Використання регресу: Повторне і повторне використання розіграшів та бігунів (від систем холодного бігуна) та некритичних відхилених деталей, за умови, що властивості матеріалів суттєво не погіршуються.

-

-

Стратегічні інвестиції інструментів:

-

Відповідати цвілі до обсягу: Виберіть матеріали цвілі та складність, відповідні для прогнозованого обсягу виробництва. Не переставляйте інвестування у затвердію сталеву форму для короткого виробничого пробігу.

-

Стандартні компоненти: Використовуйте стандартні основи цвілі, шпильки для викиду та інші компоненти, де це можливо, щоб зменшити власні витрати на обробку.

-

-

Автоматизація:

-

Інвестуйте в робототехніку для видалення, дегування та вторинних операцій, щоб зменшити витрати на оплату праці та збільшити послідовність у великих обсягах.

-

Екологічне та регуляторне дотримання

На все більш глобалізованому та екологічно свідомому ринку виробники, що використовують ліплення впорскування АБС, повинні орієнтуватися у складній мережі екологічних норм та директив сталого розвитку. Дотримання цих стандартів - це не лише юридичне зобов'язання, але й критичний аспект корпоративної відповідальності та доступу до ринку.

ROHS, REACH та PROP 65 міркувань

Ці три положення є одними з найбільш значущих для матеріалів та продуктів, що містять такі пластмаси, як ABS:

-

ROHS (Обмеження Директиви про небезпечні речовини):

-

Обсяг: Перш за все, Директива ЄС (2011/65/ЄС), яка обмежує використання конкретних небезпечних матеріалів при виготовленні різних типів електронного та електричного обладнання (EEE). Він тісно пов'язаний з директивою WEEE (відходів електричного та електронного обладнання).

-

Відповідність ABS: ABS широко використовується в корпусах та компонентах EEE. Виробники повинні гарантувати, що оцінки АБС не містять обмежених речовин (наприклад, свинцю, кадмію, ртуті, гексивалентного хрому, певних фталатів) вище вищезазначених порогів. Багато авторитетних постачальників ABS пропонують сумісні з ROHS оцінки та сертифікати.

-

Вплив: Недотримання може призвести до заборони продажу продукції в ЄС та інших регіонах, які приймають подібні норми, значні штрафи та пошкодження репутації.

-

-

Досягнення (реєстрація, оцінка, дозвіл та обмеження хімічних речовин):

-

Обсяг: Ще одне всебічне регулювання ЄС (ЄС № 1907/2006), що регулює виробництво та вживання хімічних речовин та їх потенційний вплив на здоров'я людини та навколишнє середовище. Він вимагає від компаній реєструватися, оцінювати та потенційно шукати дозволу на хімічні речовини, які вони виробляють або імпортують в ЄС.

-

Відповідність ABS: Хоча ABS як полімер, як правило, вважається "речовиною у статті", окремі мономери (акрилонітрил, бутадієн, стирол) та будь -які добавки, що використовуються в його рецептурі, підлягають досягненню. Постачальники повинні забезпечити їх рецептури ABS, особливо щодо речовин, що викликають дуже велику стурбованість (SVHCS), перелічених у списку кандидатів. Нещодавні поправки до досягнення, такі як обмежувальні навмисно додані мікропластики, також можуть впливати на конкретні програми або добавки.

-

Вплив: Забезпечує, що хімічні речовини в ABS та його виробництво безпечно керуються по всій ланцюзі поставок, впливаючи на пошук та формулювання сировини.

-

-

Каліфорнія Пропозиція 65 (Prop 65 - Закон про безпечну питну воду та токсичне забезпечення 1986 р.):

-

Обсяг: Закон Каліфорнії, який вимагає від підприємств надати попередження каліфорнійців про значну експозицію хімікатів, що спричиняють рак, вроджені вади чи іншу репродуктивну шкоду. Список хімічних речовин (понад 900) широкий і регулярно оновлений.

-

Відповідність ABS: Незважаючи на те, що сам ABS не перелічений, деякі його складові мономери (як стирол або акрилонітрил) або загальні добавки (як, наприклад, певні полум'яні застереження або пластифікатори) у списку Prop 65. Якщо готова частина ABS містить ці хімічні речовини вище певних рівнів "безпечної гавані" та піддає їм споживачів, для продуктів, що продаються в Каліфорнії, може знадобитися попереджувальна етикетка.

-

Вплив: Потрібна ретельність у виборі матеріалів і, якщо необхідно, застосування чітких та розумних попереджувальних мітків, особливо для споживчих товарів. Виробники часто проводять оцінку ризику або застосовують попередження про обережність.

-

Інфраструктура переробки та міркування щодо закінчення життя

Крім регуляторної відповідності, більш широкий поштовх до кругової економіки впливає на те, як ABS розглядається та керується на його кінці життя.

-

Переробка ABS: ABS - це термопластична, тобто теоретично його можна розтоплювати та переробляти кілька разів. Це робить його механічно переробленим, часто через подрібнення, промивання та повторнепелетизацію.

-

Проблеми в переробці інфраструктури: Незважаючи на свою переробку, ABS часто стикається з проблемами в широко розповсюджених муніципальних потоках переробки (збору бордюрів), оскільки він часто закінчується складними сумішами матеріалів в електронних відходах (електронних волей) або товарів тривалого користування. Це ускладнює ефективне сортування та високоякісне переробку виробництва для масштабного збору.

-

Промислові ініціативи: Багато виробників вивчають способи включення після споживачів (ПЛР) та післяіндустріальної (ПІР) переробленої абс у нові продукти. Досягнення технологій сортування (як електростатичне розділення) та розробка методів хімічної переробки (деполімеризація) пропонують перспективні шляхи для більш ефективної та вищої якості переробки АБС у майбутньому, спрямовані на закриття циклу цього цінного матеріалу.

Останні досягнення та майбутні тенденції

Ландшафт ліплення впорскування ABS не є статичним. Постійні дослідження та розробки просунуть межі того, що можливо, вирішують нові потреби на ринку та прагнуть до більш стійких методів виробництва.

Інновації в матеріалах ABS

Універсальність ABS постійно розширюється завдяки розробці нових класів із посиленими та спеціалізованими властивостями, що обслуговує постійно вдало діапазону застосувань.

-

Розробка нових оцінок ABS з посиленими властивостями:

-

Поліпшена полум'яна затримка (FR ABS): Крім стандартних класів ФР, нові рецептури пропонують ще більші рейтинги V-0 (за UL 94) зі зниженим вмістом галогену або повністю без галогенних варіантів, що вирішують проблеми з навколишнім середовищем та безпекою.

-

Посилена теплостійкість: Нові суміші та сплави ABS (наприклад, сплави ПК/АБС) розробляються для витримки більш високих температур, розширюючи їх використання в автомобільних компонентах під час гублених компонентів або більш вимогливих електронних корпусах.

-

Покращена стійкість УФ: Для зовнішніх застосувань нові класи, стабілізовані ультрафіолетоми, пропонують чудову стійкість до деградації, згасання кольору та втрати майна від тривалого впливу сонця, зменшуючи потребу в дорогих торгових покриттів.

-

Медичний клас ABS: Розробка оцінок із посиленою біосумісністю, кращою стійкістю до стерилізації (наприклад, до гамма -випромінювання) та простежуваність для суворих потреб у медичному пристрої.

-

Високозахисні та глянцеві рецептури: Матеріали, оптимізовані для послідовного досягнення конкретних естетичних оздоблень безпосередньо з форми, зменшуючи залежність від операцій вторинного фарбування.

-

Електропровідний та антистатичний абс: Класи з конкретними добавками для забезпечення електропровідності або розсіювання статичних зарядів, вирішальне значення для чутливих електронних компонентів або вибухових середовищ.

-

Удосконалення технології впорскування

Технологічний прогрес у машинах для лиття та допоміжного обладнання призводить до більш точних, ефективних та інтелектуальних виробничих процесів.

-

Автоматизація та робототехніка:

-

Підвищена інтеграція робототехнічних озброєнь для автоматизованого видалення, дегування, завантаження вставок, складання та упаковки. Це знижує витрати на оплату праці, покращує узгодженість циклу та мінімізує помилку людини.

-

Спільні роботи (коботи) також набирають тягу, працюючи разом з людськими операторами в більш гнучких виробничих клітинах.

-

-

Системи моніторингу та управління процесами:

-

Збір даних у режимі реального часу: Вдосконалені датчики всередині форми та машини тепер збирають величезну кількість даних про температуру, тиск, швидкість потоку та профілі охолодження в режимі реального часу.

-

Прогнозування аналітики та інтеграція AI: Алгоритми штучного інтелекту та машинного навчання використовуються для аналізу цих даних, прогнозування потенційних дефектів до їх виникнення, оптимізації параметрів процесу автономно та визначити закономірності для постійного вдосконалення.

-

Контроль із закритою петлею: Системи, які автоматично регулюють параметри машини (наприклад, швидкість впорскування, тиск у відповідь) у відповідь на зворотний зв'язок у режимі реального часу, забезпечуючи послідовну якість частин, незважаючи на незначні зміни матеріалів чи навколишнього середовища.

-

Хмарний моніторинг: Віддалені можливості моніторингу та управління дозволяють виробникам керувати декількома машинами в різних місцях та у вирішенні несправностей з будь -якого місця.

-

-

Точність та мікро-мішера: Успіхи в галузі управління машинами та технологіями цвілі забезпечують виробництво все більш менших та більш хитромудрих деталей ABS з винятково тісними допусками, відкриваючи нові можливості в медичних пристроях, мікроелектроніці та спеціалізованих споживчих продуктах.

Стійкі практики

Зі зростанням екологічної обізнаності галузь під тиском впорскування, включаючи переробку ABS, робить більший акцент на стійкості.

-

Переробка матеріалів ABS:

-

Збільшення використання після споживачів та післяіндустріального регресу: Докладаються зусилля щодо включення більше переробленого АБС у нові продукти без значного компромісу щодо продуктивності. Сюди входить надійні програми збору та сортування.

-

Хімічна переробка: Нові технології вивчають хімічні процеси для розщеплення полімерів АБС у свої складові мономери, які потім можна реполімеризувати в ABS незайманої якості, пропонуючи справжню кругову економіку для матеріалу.

-

-

Зменшення споживання енергії:

-

Всесвітньо електричні машини для лиття впорскування: Ці машини значно енергоефективніші, ніж традиційні гідравлічні машини, споживають меншу потужність, генеруючи менше тепла та пропонують більшу точність.

-

Оптимізовані системи охолодження: Більш ефективні холодильники та конструкції охолодження цвілі знижують попит на енергію для контролю температури.

-

Відновлення тепла: Системи, розроблені для захоплення та повторного використання відпрацьованого тепла, що утворюється в процесі формування.

-

-

Альтернативи на основі біо-на основі (фаза досліджень): Незважаючи на те, що є складними для термопластики продуктивності, як ABS, дослідження продовжують розробляти полімери на основі або біологічно розкладаються, які потенційно можуть служити подібним застосуванню в довгостроковій перспективі, зменшуючи залежність від викопного палива.

-

Легка вага: Стратегії проектування, орієнтовані на зменшення використання матеріалів, зберігаючи цілісність частини, сприяють зниженню споживання сировини та зменшенню енергії для транспортування.