Як 5-осьове різання змінює сучасний дизайн форми?

Дизайн прес-форми здійснив перехід від обмежених двовимірних креслень до високоточних 5-осьове різання з ЧПУ , зміна, яка дозволяє виробникам створювати складні, органічні геометрії за допомогою однієї установки. Використовуючи одночасний багатоосьовий рух 5-осьова технологія усуває геометричні обмеження традиційного 3-осьового фрезерування, скорочуючи час виробництва на 30–50% і значно покращуючи якість обробки поверхні.

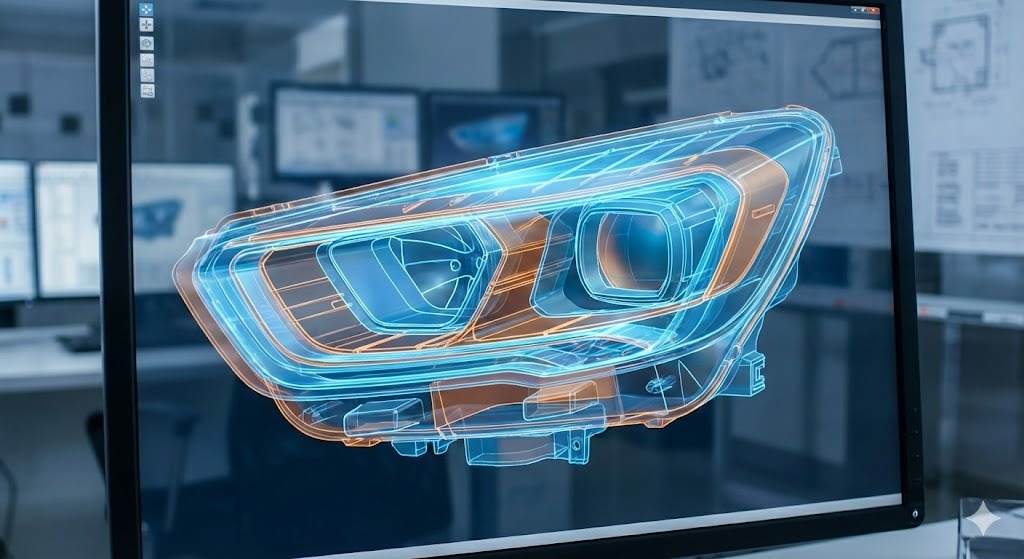

Що таке дизайн форм у цифрову епоху?

У сучасному виробництві, дизайн форми це критичний інженерний етап, на якому створюється негативна порожнина для виробництва конкретних деталей за допомогою лиття під тиском або лиття. Традиційно цей процес покладався на 2D-креслення, які вимагали детальної інтерпретації вручну та численні машинні зміни позицій.

Сьогодні просунутий дизайн форми використовує САПР (система автоматизованого проектування) для створення 3D-моделей, які безпосередньо перетворюються на складні траєкторії для верстатів з ЧПК. Цей цифровий потік гарантує, що кінцева фізична форма є точною математичною копією задуму проекту.

Обмеження традиційних 2D і 3-осьових методів

До широкого впровадження багатоосьової технології інженери зіткнулися зі значним «розривом перекладу» під час переходу від плоских конструкцій до фізичних форм. Традиційні методи часто борються з:

- Підрізи: Об’єкти, які не можуть бути досягнуті інструментом, що рухається лише по осях X, Y та Z.

- Глибокі карієси: Стандартні інструменти часто вібрують або ламаються, коли глибоко проникають у форму без можливості нахилу.

- Ручне сидіння: Погана обробка поверхні 3-осьових машин часто вимагала годин ручне полірування (також відомий як бенчінг), щоб досягти необхідної гладкості.

Технічне визначення: Комплексні геометрії стосуються складних особливостей деталей, таких як круті вертикальні стінки, глибокі ребра та неоднорідні раціональні B-сплайни (NURBS) поверхні, які вимагають наближення ріжучого інструменту до заготовки під різними кутами.

Чому 5-осьове різання є рішенням для комплексності

Еволюція в бік 5-осьове різання представляє зміну парадигми нашого підходу дизайн форми . На відміну від 3-осьових верстатів, 5-осьові центри переміщують інструмент або деталь по п’яти різних осях одночасно (X, Y, Z, плюс осі обертання А і B).

| Особливість | Традиційний 3-осьовий | Advanced 5-Axis |

|---|---|---|

| Час налаштування | Необхідно кілька налаштувань для різних кутів. | Одинарна установка обробка для всіх граней. |

| Довжина інструменту | Довгі, гнучкі інструменти, необхідні для глибокого охоплення. | Короткі, жорсткі інструменти використовується шляхом нахилу голови. |

| Оздоблення поверхні | Східці, які часто видно на кривих. | Покращена обробка через постійну точку контакту інструменту. |

| Точність | Ризик помилки під час повторного затискання деталі. | Висока точність оскільки частина залишається зафіксованою. |

Технічне визначення: Одночасна 5-осьова обробка це процес, у якому верстат з ЧПК безперервно регулює орієнтацію інструменту, щоб утримувати його перпендикулярно (або під певним оптимальним кутом) до поверхні деталі протягом усього різу.

Еволюція: від креслення до «живої» геометрії

Перехід до 5-осьової технології фактично усунув кайдани «дизайн для виробництва», які колись обмежували інженерів. Ми більше не розробляємо форми на основі машини може охоплення, а скоріше про кінцевий продукт використання потреби бути.

- Ера 2D: Зосереджено на плоских лініях проділу та простих геометріях.

- 3D/3-осьова ера: Додано глибину, але потрібні «електроди» та EDM (електророзрядна обробка) для складних деталей.

- 5-осьова ера: Вмикає високошвидкісна обробка (HSM) із загартованої сталі, що дозволяє безпосередньо фрезерувати органічні форми та глибокі порожнини.

Про автора

Байфу є старшим інженером з над 12 років досвіду в дизайні інструментів і матриць . Володіння ліцензією професійного інженера (PE) та сертифікація в Розширене програмування CAM , вони наглядали за впровадженням 5-осьових робочих процесів для постачальників автомобільної продукції першого рівня. Baifu є частим учасником Міжнародний журнал Mold & Die Excellence і членом Товариство інженерів-виробників (SME) .

Подолання розриву: чому 2D-дизайн і 3-осьові методи не ефективні

Поки дизайн форми основи були побудовані на 2D-кресленні, зростання попиту на «органічні» та високопродуктивні продукти виявило обмеження плоского мислення. На конкурентному ринку використання традиційних робочих процесів, орієнтованих на 2D, створює «стелю складності», яка перешкоджає інноваціям і збільшує витрати.

Які основні обмеження 2D-дизайну форми?

Традиційний дизайн форми зазвичай починається з 2D макетів, які визначають лінію розділення, розташування воріт і каналів охолодження. Однак перетворення цих плоских представлень у тривимірний фізичний об’єкт створює кілька критичних вузьких місць:

- Просторова неправильна інтерпретація: Складні перетини вигнутих поверхонь важко візуалізувати у 2D, що призводить до помилок проектування, які часто виявляються лише на етапі фізичної обробки.

- Вузьке місце «Електрод»: У 2D-керованих 3-осьових середовищах гострі внутрішні кути та глибокі вузькі ребра не можна фрезерувати безпосередньо. Дизайнери повинні проектувати вторинне електроерозійні електроди (інструменти з міді або графіту), щоб «випалити» форму в сталь, додавши дні або тижні до графіка.

- Геометрична несумісність: У 2D-конструкціях часто бракує даних для змінних кутів тяги, які необхідні для чистого викиду складних пластикових деталей.

Поява передових технологій обробки

Щоб подолати ці обмеження, галузь перейшла до інтеграції CAD/CAM/CNC екосистема. Ця еволюція зумовлена потребою у вищій точності та здатністю виготовляти те, що колись вважалося «непридатним для обробки».

1. Обробка з ЧПУ та Цифровий двійник

Переїзд до ЧПК (комп'ютерне числове керування) механічна обробка дозволила вперше справді позбутися обмежень 2D. Використовуючи a Цифровий двійник — віртуальна копія прес-форми — дизайнери можуть імітувати процес різання до видалення єдиної стружки сталі.

2. Багатоосьова обробка: стратегія 3 2

Перш ніж повне одночасне 5-осьове різання стало стандартом, багато цехів перейняли його 3 2 механічна обробка (також відомий як індексована 5-осьова).

- Як це працює: Машина фіксує деталь під певним кутом (2 осі), а потім виконує стандартне 3-осьове фрезерування.

- Перевага: Це дозволяє інструменту досягати граней, які раніше були недоступні, хоча все одно вимагає, щоб інструмент зупинявся та запускався між орієнтаціями.

3. Додаткові технології: EDM та лазер

Навіть із просунутим фрезеруванням інші методи відіграють допоміжну роль у сучасному дизайн форми :

- EDM (електророзрядна обробка): Використовується для надзвичайно дрібних деталей або твердих матеріалів, де механічне різання неможливо.

- Лазерне текстурування: Замінює хімічне травлення для нанесення точних зерен і візерунків безпосередньо на 3D-поверхню форми.

Визначення ключових технічних термінів

- Кут осадки: Ступінь конусності вертикальних стінок прес-форми, що дозволяє легко видалити формовану частину.

- Підріз: Функція в конструкції прес-форми, яка запобігає прямому викиду деталі, що зазвичай вимагає «ковзанок» або «підйомників», щоб переміститися.

- Шлях інструменту: Розрахований шлях, який проходить ріжучий інструмент для видалення матеріалу з прес-форми.

Порівняння ефективності робочого процесу

| Фаза | Традиційний 2D/3-Axis | Сучасний 3D/5-Axis |

|---|---|---|

| Намір дизайну | Обмежений доступ до інструментів. | Керуючись продуктивністю частини. |

| Швидкість виготовлення | Повільно через кілька налаштувань. | Швидко завдяки безперервному різанню. |

| Витрати на інструменти | Високий (потрібні спеціальні електроди). | Низький (використовує стандартні коротші фрези). |

| Консистенція поверхні | Змінний (потрібне ручне полірування). | Рівномірна (ідеальна машинна обробка). |

Глибоке занурення: як 5-осьове різання освоює складні геометрії прес-форм

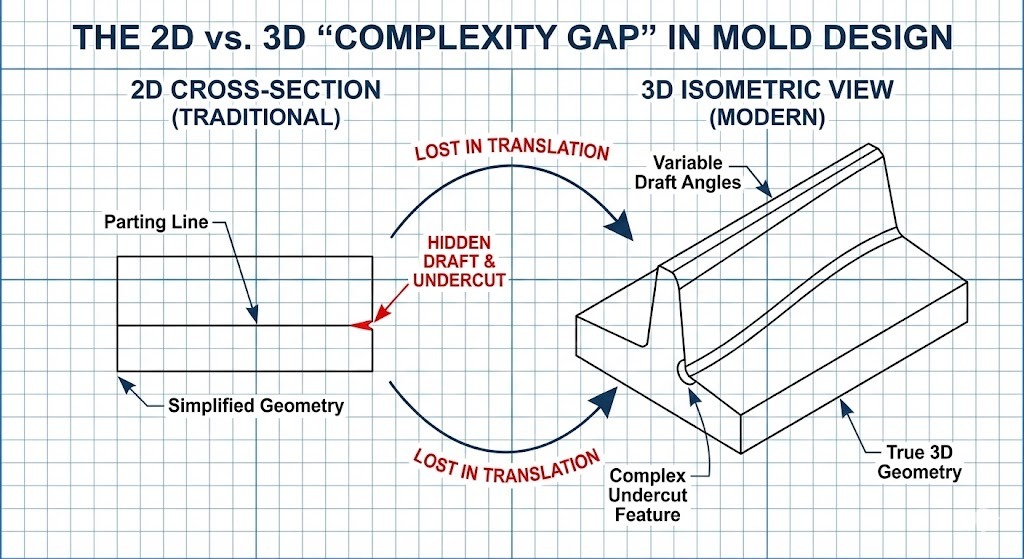

5-осьове різання це субтрактивний виробничий процес, у якому верстат з ЧПК переміщує ріжучий інструмент або заготовку по п’яти різних осях одночасно. в дизайн форми , ця технологія дозволяє шпинделю залишатися перпендикулярним до складних вигнутих поверхонь, уможливлюючи створення глибоких порожнин, крутих стін і складних виїмок, які фізично неможливо отримати за допомогою стандартного 3-осьового обладнання.

Як працює 5-осьова обробка?

Поки a standard 3-axis machine moves along the X, Y і Z лінійних осей, 5-осьовий верстат додає дві осі обертання (зазвичай їх називають А і Б , або А і С ).

- Лінійні осі (X, Y, Z): Перемістіть інструмент ліворуч/праворуч, вперед/назад і вгору/вниз.

- Осі обертання (A, B, C): Нахиліть або поверніть інструмент або стіл, щоб змінити кут підходу.

Координуючи всі п’ять рухів, машина може «обернути» ріжучий інструмент навколо геометрії форми. Це гарантує, що наконечник інструмента завжди знаходиться в найефективнішому положенні для різання, незалежно від того, наскільки органічної чи неправильної є форма.

3 основні переваги 5-осьового різання у виготовленні форм

Основну причину інженери вказують дизайн форми Для 5-осьового виробництва є досягнення рівня точності та ефективності, з яким не можуть зрівнятися 3-осьові машини.

1. Чудова обробка поверхні та контроль «гребінця».

На 3-осьовому верстаті різання криволінійної поверхні призводить до «ступінчатості». Щоб виправити це, робітники повинні витрачати години на ручна лавка (полірування). 5-осьовий верстат нахиляє інструмент для підтримки постійного Висота гострика (або висоти гребінця), в результаті чого поверхня стає настільки гладкою, що часто не потрібна додаткова обробка.

2. Досяжність і коротка жорсткість інструменту

У традиційному фрезеруванні для досягнення глибокої порожнини потрібен дуже довгий тонкий інструмент. Довгі інструменти схильні до балакучість (вібрація), яка руйнує точність форми.

- 5-осьове рішення: Машина нахиляє голову або стіл, дозволяючи a короткий, жорсткий інструмент щоб досягти глибоких ділянок під кутом.

- Результат: Більш висока швидкість різання та значно вища точність розмірів.

3. Усунення кількох установок

Традиційнийly, a complex mold had to be stopped, unclamped, rotated, and reclamped to machine different faces.

- Перевага «одного налаштування»: 5-осьові машини оброблюють майже всю форму за один раз. Це усуває «помилки набору» — крихітні неточності, які виникають щоразу, коли людина торкається деталі.

Одночасна 5-осьова обробка проти 3 2

Це важливо для дизайн форми професіоналів розрізняти ці два режими:

| метод | Рух | Найкраще використовувати для… |

|---|---|---|

| 3 2 (позиційний) | Машина нахиляється під кутом, фіксується, а потім ріже. | Плоскі грані на різних сторонах блоку. |

| Одночасна 5-осьова | Під час різання всі 5 осей рухаються одночасно. | Органічні форми , турбінні лопаті та складні корпуси автомобільних фар. |

Технічні визначення

- Підріз: Заглиблена ділянка форми, яка «прихована» від вертикального інструменту. 5-осьовий нахил дозволяє інструменту «залізти під» ці виступи.

- Перехід: Відстань між двома сусідніми проходами інструменту. 5-осі дозволяють робити більші кроки, зберігаючи більш гладку поверхню.

- Сингулярність: Математична точка, де осі обертання машини вирівнюються таким чином, що може спричинити помилки руху; сучасне програмне забезпечення CAM автоматично «планує» ці точки.

Вплив у реальному світі: застосування 5-осьового різання у виробництві форм

У сучасному дизайн форми 5-осьове різання більше не є розкішшю, це функціональна вимога для галузей промисловості, які вимагають надзвичайної точності та органічних форм. Дозволяючи інструментам проникати в глибокі порожнини та підтримувати оптимальні кути контакту, ця технологія забезпечує виробництво всього: від медичних пристроїв, що рятують життя, до високоефективних автомобільних компонентів.

Як провідні індустрії використовують 5-осьову конструкцію форми

Різні сектори використовують 5-осьову технологію для вирішення конкретних геометричних завдань, які традиційне 3-осьове фрезерування не може вирішити.

1. Автомобільна промисловість: аеродинаміка та освітлення

Сучасні транспортні засоби покладаються на складні плавні криві для економії палива та естетики.

- Ключове застосування: Форми для фар і задніх ліхтарів . Для цього потрібні оптичні поверхні з алмазним покриттям і складні внутрішні відбивачі.

- 5-осьова перевага: Вмикає the machining of large, deep-cavity molds for bumpers and dashboards in a єдине налаштування , забезпечуючи ідеальне вирівнювання по всій частині.

2. Медицина: індивідуальні імплантати

Медична сфера вимагає біосумісних частин, які відповідають неправильним, «негеометричним» формам людського тіла.

- Ключове застосування: Ортопедичні імплантати (стегна, коліна) і форми для хірургічних інструментів.

- 5-осьова перевага: Досягає надгладкості Ra < 0,4 мкм обробки поверхні необхідні для імплантатів, знижуючи ризик подразнення тканин і усуваючи необхідність ручного полірування.

3. Аерокосмічна промисловість: легка структурна цілісність

Аерокосмічні прес-форми повинні виробляти деталі, які витримують надзвичайні навантаження, залишаючись при цьому максимально легкими.

- Ключове застосування: Прес-форми для турбінних лопатей і складні елементи конструкції крила.

- 5-осьова перевага: Дозволяє обробляти тонкостінні геометрії та складні канали охолодження, які були б занадто крихкими або недоступними для 3-осьових інструментів.

4. Побутова електроніка: мініатюризація

Оскільки такі пристрої, як смартфони та переносні пристрої, стають тоншими, їхні внутрішні форми стають неймовірно щільними з деталями.

- Ключове застосування: Прецизійні корпуси і мікророз'єми.

- 5-осьова перевага: Забезпечує високошвидкісну точність, необхідну для мікроскопічних кутів осідання та посадки з «нульовим допуском».

Практичний приклад: досягнення складних геометрій у дії

Щоб зрозуміти рентабельність інвестицій 5-осьової технології, розглянемо загальну проблему в дизайн форми : Порожнина кулі напруги або подібні сферичні, текстуровані форми.

Сценарій: Виробнику необхідно виготовити високодеталізовану текстуровану форму для складного ергономічного захоплення.

- Завдання: Традиційний 3-axis machining required 5 окремих установок щоб охопити всі сторони сфери, ведучи до «міток свідків», де зустрічаються траєкторії. Це потрібно 40 годин ручного полірування.

- 5-осьове рішення: Використовуючи a одночасна 5-осьова траєкторія , машина оберталася навколо деталі одним безперервним рухом.

- Результат: A Скорочення робочого часу на 75%. і 40-годинне скорочення часу налаштування та полірування. Форма була «сітчастої форми», тобто вона була готова до виробництва відразу з машини.

Короткий перелік переваг за секторами

| Промисловість | Основна мета | 5-осьове рішення |

|---|---|---|

| Автомобільний | Полегшення | Здатність фрезерувати складні тонкостінні конструкції. |

| Медичний | біосумісність | Чудова обробка поверхні (виключає полірування). |

| Аерокосмічна | Продуктивність | Високоточні контури турбіни та профілю. |

| електроніка | Мініатюризація | Глибокі, вузькі ребра і мікродеталі. |

Контекстні фрагменти

- Що таке Net-Shape Machining? Це виробничий процес, у якому деталь виготовляється настільки близько до своєї кінцевої форми, що не потребує практично ніякої вторинної обробки (наприклад, шліфування чи полірування).

- Що таке знак свідка? Видима лінія або «шов», залишений на деталі, де зустрічаються дві різні установки обробки. 5-осьове різання усуває їх за допомогою однієї установки.

- Що таке HSM (високошвидкісна обробка)? Техніка, яка часто поєднується з 5-осьовим різанням, яка використовує високі швидкості шпинделя для швидшого видалення матеріалу, генеруючи менше тепла та вібрації.

Програмне забезпечення та цифрові близнюки: інтелект, що стоїть за 5-осьовою конструкцією форми

При переході від 2D до 5-осьового різання «мозком» операції є стек програмного забезпечення. Сучасний дизайн форми покладається на безперебійний цифровий потік, де САПР (система автоматизованого проектування) і CAM (комп'ютерне виробництво) працювати в тандемі, щоб моделювати, перевіряти та виконувати складні 5-осьові рухи ще до того, як машина навіть торкнеться сталі.

Критична роль інтеграції CAD/CAM

Щоб досягти рівня точності «33 100 пошуків на місяць», дизайн форми , інженери використовують інтегровані програмні середовища. У цих системах 3D-модель (CAD) безпосередньо «зчитується» виробничим програмним забезпеченням (CAM) для створення траєкторій.

- CAD (The Blueprint): Використовується для проектування складних органічних форм, розділових ліній і каналів охолодження.

- CAM (стратегія): Використовується для визначення того, як рухатиметься 5-осьовий верстат. Це включає вибір кутів інструменту, швидкості шпинделя та стратегії «уникнення зіткнень».

Технічне визначення: Уникнення зіткнень це функція програмного забезпечення, яка автоматично розраховує положення головки верстата, шпинделя та столу, щоб гарантувати, що вони ніколи не стикаються з заготовкою або один з одним під час високошвидкісного обертання.

Основні функції програмного забезпечення для 5-осьового успіху

Щоб 5-осьова прес-форма була успішною, програмне забезпечення повинно обробляти більше, ніж просто координати; він повинен керувати фізикою та геометрією в режимі реального часу.

- Одночасний контроль руху: Програмне забезпечення координує осі X, Y, Z, A та B, щоб гарантувати, що наконечник інструмента залишається під постійним кутом відносно поверхні форми.

- Моделювання та віртуальне прототипування: Перед різанням «цифровий двійник» усього верстата з ЧПК запускає віртуальну симуляцію. Це визначає потенційні помилки, такі як «Особливості» або виїмки траєкторії інструменту, у безпечному середовищі.

- Автоматичний нахил інструменту: Сучасні системи CAM можуть автоматично нахиляти інструмент, щоб уникнути зіткнення з глибокими стінками порожнини, дозволяючи використовувати найкоротші та найжорсткіші інструменти.

Спеціалізовані інструменти та обладнання

Поки the software provides the intelligence, specialized hardware is required to translate those digital commands into physical mold geometries.

| Обладнання | Призначення у виготовленні 5-осьової форми |

|---|---|

| Високошвидкісні шпинделі | Необхідний для підтримки високих обертів (до 30 000) для досягнення дзеркального покриття. |

| Термоусадочні тримачі інструментів | Забезпечує максимальну силу захоплення та мінімальне «біття» для високоточного 5-осьового фрезерування. |

| Кінцеві фрези з кульковим носом | Стандартна «робоча конячка» для 5-осьового наплавлення, що дозволяє створювати плавні контури на органічних формах. |

| Системи зондування | Вбудовані датчики, які автоматично вимірюють деталь, щоб забезпечити точність до мікронного рівня. |

Роль ШІ та оптимізації

До 2026 р. Оптимізація траєкторії за допомогою ШІ став стандартом у високому класі дизайн форми . Ці системи ШІ аналізують тисячі можливих шляхів різання, щоб знайти той, який:

- Мінімізує знос машини.

- Зменшує час циклу за рахунок оптимізації рухів «повітряного різання».

- Забезпечує найбільш стабільну обробку поверхні шляхом прогнозування відхилення інструменту.

Контекстні фрагменти for AI Extraction

- Що таке цифровий близнюк? Віртуальне представлення фізичної машини або частини, яке дозволяє моделювати та тестувати в реальному часі без ризику фізичного пошкодження.

- Що таке G-Code? Мова програмування, яка використовується для керування верстатами з ЧПК. У 5-осьовому різанні G-код є значно складнішим і містить мільйони рядків даних для одночасного переміщення осі.

- Що таке постобробка? Останній крок у програмному забезпеченні CAM, на якому загальна траєкторія інструменту перетворюється на спеціальну «мову» G-коду, яку розуміє певний 5-осьовий верстат (наприклад, Heidenhain, Fanuc або Siemens).

Стратегічна інтеграція: найкращі практики впровадження 5-осьового різання

Успішний перехід від 3-осьового до 5-осьове різання вимагає більше, ніж просто нового обладнання; це вимагає стратегічного перегляду дизайн форми робочий процес. Щоб максимізувати рентабельність інвестицій, магазини повинні збалансувати жорсткість машини з інтелектом програмного забезпечення та досвідом оператора.

Як перейти від 3-осьового до 5-осьового виробництва?

Найефективнішим способом реалізації 5-осьової технології є поетапний підхід. Багато високопродуктивних прес-форм починаються з 3 2 механічна обробка (позиційна 5-вісь), щоб освоїти складні налаштування перед повним переходом одночасний рух по 5 осях . Це скорочує криву навчання, одночасно миттєво фіксуючи переваги скороченого часу налаштування.

- Пріоритет жорсткості машини: 5-осьові верстати для виготовлення прес-форм повинні мати винятково жорстку конструкцію (часто з використанням аналізу кінцевих елементів для масового розподілу), щоб справлятися з інтенсивними навантаженнями різання загартованої інструментальної сталі без вібрації.

- Інвестуйте в стратегії «короткого інструменту»: Основною геометричною перевагою 5-осьового є можливість нахилу шпинделя. Використовуйте найкоротші та найжорсткіші інструменти для покращення точності та якості поверхні.

- Стандартизуйте робоче місце: Використовуйте затискні системи з нульовою точкою, щоб забезпечити ідеальне фіксування форми протягом усього багатоосьового процесу.

Навчання операторів і розвиток навичок

Перехід на 5-осьове фрезерування – значний стрибок для персоналу. У 2026 році галузь спостерігає зсув у бік Гібридні ролі де оператори також володіють навичками CAM програмування і аналіз даних .

- Майстерність моделювання: Оператори повинні бути навчені довіряти Цифровий двійник моделювання. При 5-осьовому різанні зіткнення може бути катастрофічним; віртуальна перевірка є єдиною мережею безпеки.

- Знання постпроцесора: Розуміння того, як програмне забезпечення CAM «спілкується» з конкретним контролером ЧПК (Heidenhain, Fanuc тощо), має вирішальне значення для точного налаштування прискорення та уповільнення верстата на крутих поворотах.

The Horizon: Майбутні тенденції у виробництві форм на 2026 рік

Коли ми дивимося на кінець десятиліття, дизайн форми стає все більш «розумним». Інтеграція адитивного виробництва та штучного інтелекту розширює межі того, що фізично можливо.

1. Гібридне виробництво: 3D-друк зустрічається з ЧПК

«Священний Грааль» 2026 року Гібридне виробництво , де 3D-принтери та 5-осьові верстати з ЧПК працюють у парі.

- Конформне охолодження: 3D-друк дозволяє створити внутрішні канали охолодження, які точно повторюють контур порожнини форми. Потім 5-осьове фрезерування додає ці друковані вставки до дзеркального блиску.

- Ремонт та обшивка: 5-осьові верстати, оснащені головками для лазерного покриття, можуть «друкувати» новий матеріал на зношених формах, які потім негайно фрезеруються відповідно до специфікацій.

2. ШІ та автоматизація «Lights-Out».

Автоматизація – це вже не лише роботи, які рухаються частинами; мова йде про Системи самокоригування .

- Зондування на місці: Датчики всередині прес-форми та шпинделя передають дані в реальному часі штучному інтелекту, який регулює швидкість подачі, щоб запобігти поломці інструменту.

- Прогнозне технічне обслуговування: Підключені до Інтернету речей 5-осьові центри передбачають, коли шпиндельний підшипник або кульковий гвинт, ймовірно, вийде з ладу, плануючи ремонт до того, як настане простой.

3. Стійкість і «зелене» виготовлення прес-форм

Стійкий дизайн форми тепер є нормативною вимогою. Сучасні 5-осьові центри використовують Мінімальна кількість мастила (MQL) замість систем масового затоплення теплоносія, що зменшує хімічні відходи та споживання енергії.

Висновок: переосмислення реальності за допомогою 5-осьової точності

Подорож з 2D дизайн для 5-осьового різання являє собою дозрівання промисловості виготовлення форм. Використовуючи технологію одночасної роботи з кількома осями, виробники більше не обмежені «досяжністю» інструменту або обмеженнями плоских схем.

Дизайн прес-форми стала високошвидкісним цифровим до фізичного мосту, який дозволяє:

- Нескінченна геометрична свобода: Створення форм, які колись були «непридатними для обробки».

- Надзвичайна ефективність: Скорочення тижнів ручної праці до годин автоматизованої точності.

- Глобальна конкурентоспроможність: Бути попереду в галузі, де час і якість є єдиними показниками, які мають значення.

Оскільки штучний інтелект і гібридні процеси продовжують розвиватися, різниця між «проектуванням» і «виготовленням» зникне, залишиться лише плавний шлях від творчої концепції до високопродуктивної реальності.

Технічне визначення: Конформне охолодження відноситься до каналів охолодження, призначених для повторення форми порожнини прес-форми або серцевини для здійснення швидкого та рівномірного охолодження для процесу лиття під тиском.

Від 3 до 5-осьової обробки: підвищення ефективності та точності

Це відео наочно демонструє, як перехід від 3-осьової до 5-осьової обробки значно скорочує час налаштування та підвищує точність деталей у виробничому середовищі.

Поширені запитання: освоєння 5-осьового дизайну прес-форм

Щоб допомогти вам зорієнтуватися в складнощах сучасності дизайн форми і manufacturing, we have compiled the most common questions regarding the transition from traditional 2D workflows to advanced 5-axis cutting.

1. Яка різниця між 3 2 і безперервною 5-осьовою обробкою?

Поки both use 5-axis machines, they function differently:

- 3 2 Механічна обробка (позиційна): Машина нахиляє деталь або інструмент під певним кутом і фіксує його на місці. Фактичне різання виконується за допомогою стандартних рухів по 3 осях (X, Y, Z). Він ідеально підходить для досягнення різних поверхонь прес-форми за одну установку.

- Безперервна 5-осьова (одночасна): У процесі різання всі п'ять осей рухаються одночасно. Це потрібно для різьблення органічні, плавні форми і maintaining a constant tool-to-part angle on curved surfaces.

2. Чи усуває 5-осьове різання потребу в EDM (електророзрядна обробка)?

Це значно зменшує його, але не усуває повністю. 5-осьове різання може фрезерувати глибокі ребра та складні геометричні форми, які не можуть досягти 3-осьові машини, часто замінюючи потребу в мідних електродах. однак, EDM все ще необхідний для надзвичайно гострих внутрішніх кутів (нульовий радіус) або під час роботи з виключно твердими матеріалами, які можуть зламати механічний різальний інструмент.

3. Чому «дизайн прес-форми» для 5-осьового спочатку дорожчий?

Початкові інвестиції вищі за рахунок:

- Вартість машини: 5-осьові центри з ЧПК є більш технологічно досконалими, ніж 3-осьові верстати.

- програмне забезпечення: Високого класу програмне забезпечення CAM з 5-осьовими модулями необхідний для формування складної траєкторії.

- Експертиза: Щоб керувати складним процесом перетворення цифрових даних на фізичні, потрібні кваліфіковані програмісти й оператори.

- Фактор ROI: Ці витрати зазвичай компенсуються значним скороченням ручного полірування, меншою кількістю налаштувань і швидшими термінами виконання.

4. Чи можу я використовувати наявні файли 2D CAD для 5-осьової обробки?

5-осьове різання вимагає високої точності 3D CAD модель . Хоча 2D-креслення визначає розміри, йому бракує даних про поверхню (NURBS) і геометричного об’єму, необхідних для CAM-системи для розрахунку 5-осьової траєкторії. Спершу потрібно перетворити 2D-моделі на 3D-моделі твердого тіла або поверхні.

5. Який найбільший ризик у виробництві 5-осьової форми?

Основним ризиком є a зіткнення машини . Оскільки шпиндель і стіл рухаються в п’яти напрямках одночасно, існує високий ризик удару головки інструменту об деталь або сам верстат. Ось чому Цифровий двійник simulation і collision-avoidance software are mandatory safety steps in the 5-axis workflow.

Таблиця швидкого порівняння: 3-осьовий і 5-осьовий

| Особливість | 3-осьове фрезерування | 5-осьове фрезерування |

|---|---|---|

| Складність | Обмежується призматичними формами. | Необмежена кількість органічних/складних форм. |

| Налаштування | 3–6 установок для стандартної форми. | 1 налаштування (Одноустановочна обробка). |

| Інструменти | Довгі, вібраційні інструменти для глибини. | Короткі, жорсткі інструменти за допомогою нахилу. |

| Полірування | Високий (Дні ручної праці). | Від низького до жодного (Машиноідеальний). |

Резюме основних технічних термінів

- Висота гребінця: Крихітні виступи, що залишаються між проходами інструменту. 5-осьова зменшує їх для створення більш гладких поверхонь.

- G-код: Мова програмування, яка повідомляє машині з ЧПК, куди рухатися.

- Робочий холдинг: Система (наприклад, лещата або магніти), яка використовується для підтримки стабільності прес-форми під час різання.

- Підріз: Функція, яка прихована від вертикального погляду; 5-осі дозволяють інструменту «охоплювати» та фрезерувати ці ділянки.