1. Вступ до обробки поверхні при лиття пластмас під тиском

Цей розділ підготує основу, визначивши обробку поверхні, пояснивши її важливість і представивши загальні проблеми, які її мучать.

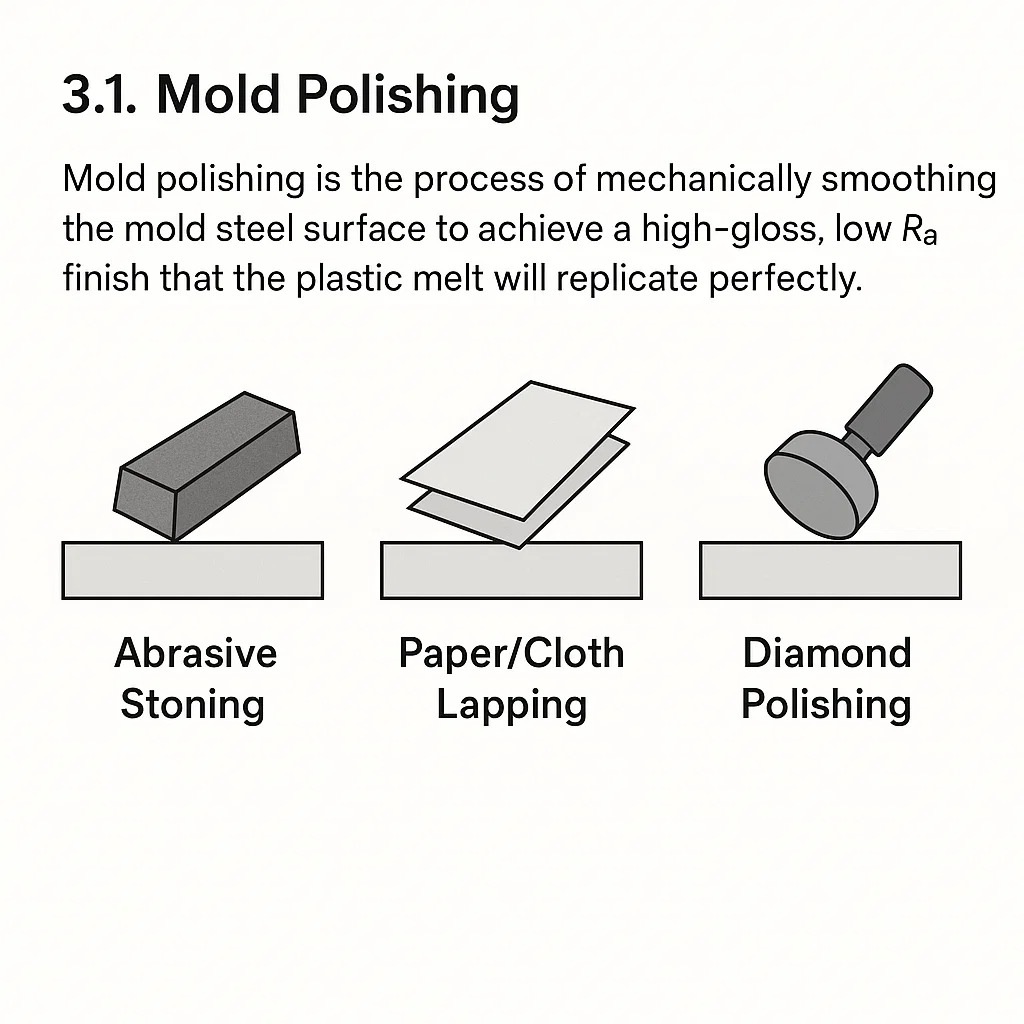

1.1. Що таке обробка поверхні і чому це важливо?

- визначення: The обробка поверхні деталі, виготовленої під тиском, відноситься до текстури, гладкості або контуру зовнішнього вигляду компонента. Це пряме відображення поверхні порожнини форми.

- Вимірювання: Якість обробки поверхні кількісно визначають за допомогою параметрів шорсткості, найчастіше Середня шорсткість (R a ) , який вимірює середнє відхилення профілю від середньої лінії. Нижня Р a значення вказують на більш гладку поверхню.

- Промисловий стандарт: Пластмасова промисловість часто використовує SPI (Товариство промисловості пластмас) Класифікація обробки поверхні , який варіюється від дзеркального (класу А) до матового/тьмяного (класу D). Вказівка класу SPI є стандартною практикою при проектуванні форми.

* *Example:* Аn SPI А-1 finish requires diamond buffing** і produces a mirrабо-like finish, whereas a D-3 finish is achieved by dry blasting with #240 grit aluminum oxide** і results in a dull, non-reflective surface.1.2. Важливість обробки поверхні для естетики та функціональності продукту

Оздоблення поверхні – це не лише естетична характеристика; це має вирішальне значення для продуктивності та прийнятності продукту:

- Естетика: Високоякісна стабільна обробка поверхні, як-от глянцева, матова чи текстурована, є ключовими для сприйняття бренду і споживча привабливість у таких продуктах, як споживча електроніка та салони автомобілів.

- Функціональність:

- Тактильне відчуття: Текстура впливає на те, як користувач взаємодіє з продуктом (наприклад, неслизька ручка).

- Відбиття світла: Гладке, глянсове покриття може мінімізувати розсіювання світла, необхідне для лінз і дисплеїв (наприклад, ПММА частини).

- Знос і тертя: Текстурована поверхня іноді може підвищити довговічність або зменшити тертя в рухомих частинах.

- Чистота/Стерилізація: Часто потрібні дуже гладкі поверхні медичні прилади запобігає розмноженню бактерій і забезпечує легку стерилізацію.

- Адгезія: Для забезпечення належного виконання необхідні певні види обробки адгезія покриттів або фарби .

1.3. Поширені дефекти обробки поверхні під час лиття під тиском

Якість обробки поверхні може бути порушена численними дефектами, які ви докладно розкажете в Розділі 4. Ось короткий вступ до найпоширеніших з них:

- Знаки раковини: Поглиблення на поверхні, викликані усадкою матеріалу в більш товстих частинах деталі.

- Лінії зварювання/в'язання: Видимі лінії, де два або більше фронтів розплаву стикаються і не зливаються повністю, що виглядає як дефект поверхні та структурна слабкість.

- Позначки потоку: Хвилеподібні візерунки, смуги або видимі лінії на поверхні, викликані нерівномірним заповненням порожнини форми.

- Струйне: Змієподібна поверхня, яка виникає, коли розплавлений пластик проштовхується через невеликий отвір воріт на високій швидкості, застигаючи перед тим, як він зможе належним чином приклеїтися до стінки форми.

- Апельсинова кірка: Поверхня, схожа на хвилі, з ямками, схожа на апельсинову шкірку, часто спричинена проблемами температури матеріалу або форми.

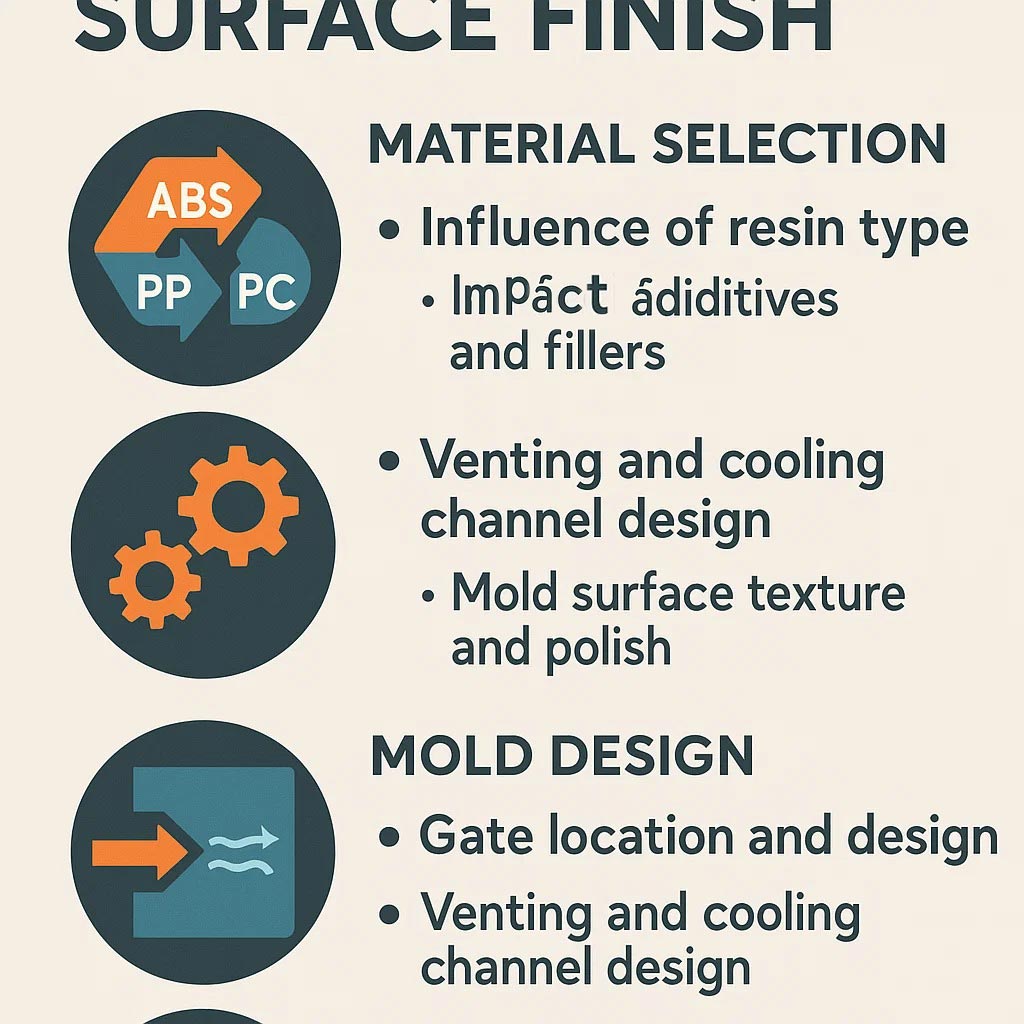

2. Фактори, що впливають на обробку поверхні

Остаточна обробка поверхні є результатом складної взаємодії між матеріалом, інструментом для форми та умовами обробки. Оптимізація всіх трьох областей є важливою для досягнення бажаного R a значення або клас SPI.

2.1. Вибір матеріалу

Вибір смола є, мабуть, найважливішим фактором, що впливає на досягнуту якість поверхні.

2.1.1. Вплив типу смоли (АБС, ПК, ПП тощо)

- Аморфний проти напівкристалічного: Аморфні полімери (як ПК , ПММА , і АBS ), як правило, дають набагато кращу глянцеву поверхню, оскільки вони дають більш рівномірну та передбачувану усадку. Напівкристалічні полімери (як пп , PE , і POM ), як правило, мають вищу та менш рівномірну об’ємну усадку, що призводить до меншого блиску, тьмянішої або хвилястої поверхні (часто спричиняючи ефект «апельсинової кірки»).

- В'язкість розплаву: Смоли с менша в'язкість розплаву (більша текучість) краще повторюють складну поверхневу текстуру форми, що забезпечує високу якість обробки.

2.1.2. Вплив добавок і наповнювачів

- Наповнювачі: Включення наповнювачів, як скловолокно, вуглецеве волокно або мінеральні добавки різко знижує досяжну якість обробки поверхні. Ці жорсткі матеріали порушують потік розплаву полімеру та мають тенденцію проштовхуватися крізь поверхневий шар, що призводить до оголення волокон і тьмяного, грубого покриття.

- Барвники та пігменти: Хоча, як правило, вони мають незначний вплив, висококонцентровані пігменти або спеціальні барвні добавки можуть змінити потік розплаву та призвести до незначних змін текстури поверхні або кольорових смуг.

2.2. Дизайн прес-форми

Сама форма є негативним відбитком кінцевої частини, і її конструкція визначає те, як полімер тече, упаковується та охолоджується.

2.2.1. Розташування та дизайн воріт

- Критичність: Ворота є точкою входу для розплавленого пластику, що робить його розташування та розмір життєво важливими.

- Ефекти воріт: Погана конструкція або розташування воріт може призвести до таких дефектів, як струменя, позначки потоку та лінії зварювання . Ворота слід розташовувати в найтовстішій частині деталі, щоб забезпечити максимальну упаковку та мінімізувати сліди раковини.

- Тип воріт: Вентильні ворота або діафрагмові затвори часто призводять до кращої обробки поверхні, ніж малий точні ворота оскільки вони забезпечують більш плавний, менш турбулентний потік у порожнину.

2.2.2. Конструкція вентиляційних і охолоджувальних каналів

- Вентиляція: Неадекватний вентиляція затримує гази, що може призвести до сліди від опіків, плями (сріблясті смуги) , і poor surface replication due to compressed air resistance. Vents must be strategically placed at the last areas to fill.

- Охолодження: Однорідний і ефективний канали охолодження необхідні для постійної усадки та якості поверхні. Нерівномірне охолодження спричиняє диференційовану усадку, яка є основною причиною короблення і такі недоліки поверхні сліди раковини і хвилясті поверхні .

2.2.3. Текстура поверхні цвілі та полірування

- Пряма реплікація: Поверхня форми є безпосередньо відтворено на пластикову частину. Якість полірування або текстури сталі прес-форми є вищою для якості поверхні деталі.

- Полірування форми: Точне полірування з використанням алмазної пасти або абразивних каменів необхідне для дзеркальних деталей (SPI A-grade).

- Текстурування поверхні: Техніки, як хімічне травлення або лазерне текстурування створювати міцні специфічні текстури (наприклад, зернистість шкіри, матове покриття), які приховують дефекти та покращують зчеплення.

2.3. Параметри обробки

Після встановлення матеріалу та форми робочі параметри машини забезпечують остаточний засіб оптимізації.

2.3.1. Температура плавлення

- Ефект: A більш висока температура плавлення знижує в'язкість полімеру, дозволяючи йому легше текти та ближче відповідати характеристикам поверхні форми, що, як правило, призводить до більш гладке, глянцеве покриття і зменшення слідів потоку.

- Увага: Надмірно високі температури можуть призвести до деградації матеріалу, що призведе до таких дефектів, як розкос і горіння .

2.3.2. Швидкість і тиск впорскування

- швидкість: Швидкість впорскування має бути збалансованим. Занадто повільно, і пластик передчасно остигає, викликаючи потокові лінії і лінії зварювання . Надто швидко, і це може спричинити струменевий біля воріт або блимає .

- Тиск (утримання/пакування): Утримання тиску має вирішальне значення. Високий тиск під час фази охолодження пачки додатковий матеріал в порожнину, компенсуючи усадку. Належний тиск упаковки є основним захистом від сліди раковини і ensures a crisp surface detail replication.

2.3.3. Температура цвілі

- Ефект: A більш висока температура форми зберігає текучість розплаву пластику протягом більш тривалого періоду, дозволяючи полімерним ланцюгам розслабитися та точніше повторювати поверхню форми, часто забезпечуючи найкращий блиск поверхні та обробку. Це також допомагає зменшити напругу зсуву, запобігаючи таким дефектам, як рум'янець і абоange peel .

- Компроміс: Високі температури цвілі збільшують час циклу , оскільки деталі потрібно більше часу, щоб охолонути достатньо для викиду.

2.3.4. Час охолодження

- Ефект: Достатній час охолодження необхідна для затвердіння зовнішньої оболонки деталі під тиском. Передчасне викидання може призвести до слідів напруги, викривлення та подряпини (сліди викиду), які псують обробку поверхні.

3. Прийоми покращення якості поверхні

Досягнення високоякісної обробки поверхні часто вимагає впровадження спеціальних методів, пов’язаних із інструментом, вторинними процесами та спеціальним обладнанням.

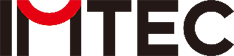

3.1. Полірування цвілі

Полірування прес-форми – це процес механічного вирівнювання сталевої поверхні форми для досягнення високого блиску та низького R a обробка, щоб розплав пластику ідеально повторювався.

3.1.1. Різні методи полірування (алмаз, абразивне каміння)

- Абразивне облицювання: Початкове формування та видалення слідів обробки виконується за допомогою грубих абразивних каменів (наприклад, карбіду кремнію або оксиду алюмінію).

- Притирка паперу/тканини: Більш тонке полірування досягається за допомогою алмазних компаундів або спеціалізованих паперів, які послідовно проходять через більш дрібні зерна.

- Алмазне полірування: Для найвищої дзеркальної обробки (SPI A-1, A-2) завершальні етапи включають алмазну пасту та спеціальну тканину/фетр. Це висококваліфікована робота, яка виконується під збільшенням.

3.1.2. Досягнення конкретних значень Ra та оцінок SPI

Рівень полірування безпосередньо відповідає кількісно визначеному R a значення (середня шорсткість) і якісний клас обробки SPI:

| Клас SPI | Польський метод | Значення Ra ( µ в) | Типове застосування |

|---|---|---|---|

| A-1 | Ступінь №3 Diamond Buff | 1 | Лінзи, оптичні деталі |

| Б-2 | #600 Грит Стоун | 6-8 | Високоглянцеві частини, дисплеї |

| C-3 | #600 Наждачний папір | 10-12 | Загального призначення, напівматовий |

| D-1 | #10 Наждачний папір/Сухий струмінь | 25-32 | Матова текстура, приховані частини |

3.2. Текстурування поверхні

Текстурування навмисно вводить візерунок або шорсткість на поверхню форми для досягнення певного естетичного або функціонального завершення. Це зазвичай використовується, щоб приховати дефекти, такі як сліди течії або сліди раковини.

3.2.1. Хімічне травлення

- Процес: Сталь форми покривається захисною плівкою з бажаним малюнком, а потім занурюється в кислотну ванну. Кислота роз'їдає (протравлює) відкриту сталь, створюючи текстуру.

- Плюси: Створює глибокі, однорідні, стійкі текстури (наприклад, текстура дерева, текстура шкіри).

3.2.2. Лазерне текстурування

- Процес: Високоточний лазер видаляє (випаровує) матеріал з поверхні прес-форми для створення надзвичайно тонких, точних і повторюваних візерунків.

- Плюси: Дозволяє складні, мікротекстурування або even нано текстурування (див. розділ 8) і ідеально підходить для складних тривимірних форм.

3.2.3. Бісероструминка

- Процес: Дрібні скляні кульки або інші абразивні середовища притискаються до поверхні форми під високим тиском.

- Плюси: Створює однорідне, тьмяне, матове або атласне покриття (часто SPI D-класу). Це швидкий і економічно ефективний спосіб видалити блиск і приховати недоліки поверхні.

3.3. Покриття та фарбування

Це вторинні процеси, що застосовуються до формованої деталі після його було викинуто, використано для додання кольору, блиску або спеціальних функціональних властивостей.

3.3.1. Типи покриттів (наприклад, УФ, проти подряпин)

- УФ-покриття: Прозоре покриття, яке затверділо під ультрафіолетовим світлом. Широко використовується на полікарбонаті ( ПК ) та акрил ( ПММА ) деталі для відновлення глянцевого покриття або покращення стійкості до погодних умов на відкритому повітрі.

- Захист від подряпин/тверде покриття: Застосовується для м’якшого пластику (наприклад, ПК) для підвищення твердості поверхні та стійкості до подряпин, що має вирішальне значення для лінз і кришок дисплея.

3.3.2. Техніка фарбування (розпиленням, порошковим покриттям)

- Фарбування спреєм: Стандартна техніка для досягнення точного збігу кольорів і контрольованого рівня блиску пластикових компонентів.

- Порошкове покриття: У той час як традиційно для металу, спеціалізовані низькотемпературні порошкові покриття тепер використовуються на деяких пластмасах, щоб забезпечити довговічне рівномірне покриття.

3.4. Лиття під тиском із застосуванням газу

- Техніка: Інертний газ (зазвичай азот) впорскується в порожнину форми після того, як пластик її частково заповнив.

- Перевага: Газове ядро створює внутрішній тиск, що сприяє упакуйте розплав пластику зсередини назовні , ефективно усуваючи сліди раковини на зовнішній поверхні.

3.5. Системи гарячого каналу

- Техніка: Система підігріву підтримує температуру розплавленого пластику аж до воріт, усуваючи потребу в холодному литнику/жигуні.

- Перевага: Зберігає розплав пластику надзвичайно стабільним і дозволяє легше контролювати упаковку, що мінімізує стрес і leads to better surface gloss and elimination of позначки потоку .

3.6. Технології контролю температури прес-форм

- Техніка: Окрім стандартного водяного/масляного охолодження, високоточні системи нагріву (наприклад, парове нагрівання, індукційне нагрівання або системи спеціального рідини) використовуються для швидкого зміни температури поверхні форми.

- Перевага: Підвищуючи температуру форми під час наповнення (для досягнення високого блиску) і потім швидко знижуючи її для охолодження (щоб мінімізувати час циклу), ці технології дозволяють процесорам досягти дзеркальна обробка навіть з менш текучими матеріалами, практично усуваючи такі дефекти, як лінії зварювання і абоange peel .

4. Поширені дефекти поверхні та способи їх вирішення

Поверхневі дефекти — це візуальні або тактильні дефекти, які погіршують якість формованої частини. Виявлення першопричини — будь то матеріал, цвіль чи процес — є ключем до ефективного виправлення.

4.1. Знаки раковини

A знак раковини являє собою локалізоване поглиблення або ямку на поверхні товстої ділянки.

| причини | Запобігання/Рішення |

|---|---|

| Усадка: У прес-форму упаковано недостатньо матеріалу для компенсації об’ємної усадки під час охолодження. | Збільшити тиск утримання: Найефективнішим рішенням є збільшення тиск утримування (пакування). і time to force more material into the mold. |

| Нерівномірна товщина стінки: Більш товсті секції охолоджуються повільніше, через що внутрішній матеріал втягує поверхню всередину. | Дизайн: Переконструюйте деталь, щоб зберегти однакову товщину стінки. Використовуйте внутрішні ребра або серцевину, щоб зменшити обсяг. |

| Висока температура розплаву/форми: Надмірне тепло може збільшити усадку. | Нижчі температури розплаву/форми: Використовуйте температуру, достатню для заповнення деталі, зменшуючи загальну усадку. |

4.2. Зварні лінії (в'язані лінії)

A лінія зварювання це видима лінія, утворена там, де два або більше текучих фронтів розплаву зустрічаються та зливаються, але не змішуються ідеально.

| причини | Запобігання/Рішення |

|---|---|

| Низька температура: Фронти розплаву занадто холодні, коли вони зустрічаються, що перешкоджає повній молекулярній взаємній дифузії. | Підвищення температури розплаву/форми: Більш високі температури дозволяють пластику залишатися розплавленим довше, сприяючи кращому зплавленню та зменшуючи видимість лінії. |

| Недостатній тиск: Відсутність тиску, щоб змусити два фронти разом. | Збільшити швидкість ін’єкції та тиск: Швидке впорскування мінімізує охолодження перед зустріччю. |

| Уловлювання повітря: Газ або повітря, захоплені в місці зустрічі. | Покращення вентиляції: Додайте або поглибте вентиляційні отвори в місці зварювання, щоб повітря, що затрималося, виходило. |

4.3. Позначки потоку (лінії потоку)

Знаки потоку це смугасті, хвилеподібні лінії або візерунки, видимі на поверхні, які часто розходяться від воріт.

| причини | Запобігання/Рішення |

|---|---|

| Повільний або змінний потік: Розплавлений пластик охолоджується до стінки форми під час течії, створюючи видимі шари. | Збільшити швидкість ін'єкції: Швидко заповніть порожнину, щоб фронт розплаву залишався гарячим і рідким. |

| Низька температура форми: Холодна форма занадто швидко твердне перший контактний шар пластику. | Підвищення температури форми: Більш гаряча форма зберігає поверхневий пластик розплавленим довше, дозволяючи лініям потоку розсіюватися. |

| Геометрія воріт/бігунів: Обмежені або погано сконструйовані желози/затвори спричиняють турбулентний потік. | Збільшити ворота/бігунок: Розширте ворота, щоб зменшити напругу зсуву та забезпечити більш плавний вхідний потік. |

4.4. Струменіння

Струменіння відбувається, коли розплавлений пластик впорскується через невеликий затвор у відкриту порожнину форми, застигаючи у вигляді змійчастого потоку, перш ніж заповниться решта порожнини.

| причини | Запобігання/Рішення |

|---|---|

| Висока швидкість впорскування: Швидка швидкість потоку через обмежувальний затвор. | Зменшити швидкість впорскування: Знизьте початкову швидкість впорскування. |

| Поганий дизайн воріт: Затвор розташовується в густій зоні або направляє потік розплаву прямо у великий відкритий простір. | Редизайн воріт: Використовуйте a суб-гейт або табуляція який спрямовує потік проти стінки прес-форми або штифта серцевини, дозволяючи потоку розплаву «виходити віялом» одразу після входу в порожнину. |

4.5. Апельсинова кірка

Цедра апельсина це поверхня, схожа на шкірку апельсина — рябиста чи з кісточками.

| причини | Запобігання/Рішення |

|---|---|

| Різниця температури прес-форми: Надзвичайна різниця температур між розплавом пластику та поверхнею форми. | Підвищення температури форми: Більш гаряча поверхня форми дозволяє матеріалу повністю повторити поверхню форми перед затвердінням. |

| Деградація матеріалу/вологість: Надмірна вологість матеріалу може призвести до газоутворення на поверхні. | Попередньо висушений матеріал: Переконайтеся, що смола висохла відповідно до специфікацій виробника. |

| Низька в'язкість розплаву: Пластик занадто гарячий і не тримає форму, коли він контактує з формою. | Трохи знизити температуру плавлення: Відрегулюйте температуру розплаву, щоб покращити в'язкість, не викликаючи слідів розтікання. |

4.6. Рум'яна (Gate Рум'яна)

Blush це локалізована область тьмяності або хмарності, яка зазвичай виникає безпосередньо навколо зони воріт.

| причини | Запобігання/Рішення |

|---|---|

| Висока напруга зсуву: Це викликано надто сильним проштовхуванням матеріалу через малі ворота. | Збільшити розмір воріт: Зменшення обмеження знижує напругу зсуву на полімері. |

| Швидкість впорскування: Дуже висока швидкість впорскування через ворота. | Зменшити швидкість ін'єкції: Уповільніть початкову швидкість введення, часто використовуючи багатоетапне профілювання. |

| Відділення мастила: Матеріальні добавки/мастильні матеріали відокремлюються під дією високого зсуву. | Спробуйте інший клас матеріалу: Перейдіть на сорт смоли з кращою термічною стабільністю або меншим вмістом добавок. |

5. Вибір матеріалу для оптимальної обробки поверхні

Вибір матеріалу є першим і найважливішим кроком у досягненні високоякісної обробки поверхні. Властивості полімеру, зокрема його молекулярна структура та швидкість усадки, визначають, наскільки добре він може повторювати поверхню форми.

5.1. Огляд відповідних термопластів

Термопласти класифікуються за їхньою структурою, яка безпосередньо впливає на їх зовнішній вигляд: Аморфний полімери, як правило, забезпечують чудовий блиск і реплікацію поверхні Напівкристалічний полімери зазвичай мають тьмянішу поверхню через більшу, менш рівномірну усадку.

5.1.1. Акрил (ПММА)

- Структура: Аморфний

- Можливість обробки: Чудово. ПММА (поліметилметакрилат) відомий своєю винятковою прозорістю та здатністю досягати дуже глянсове, дзеркальне покриття (ідеально підходить для SPI A-1). Його часто використовують для оптичних компонентів, лінз і кришок дисплеїв.

- Завдання: Дуже сприйнятливий до розтріскування та розтріскування під напругою в разі неправильного формування або впливу певних хімічних речовин.

5.1.2. Полікарбонат (ПК)

- Структура: Аморфний

- Можливість обробки: Чудово. ПК забезпечує міцну поверхню з високим ударом, яка також може досягти a блискуче глянцеве покриття . Його висока в'язкість вимагає відповідних температур формування, але забезпечує гарне повторення поверхні.

- Завдання: Має бути ретельно висушений (гігроскопічний), щоб запобігти гідролізу, який може призвести до розкос marks і poor surface quality.

5.1.3. Акрилонітрилбутадієнстирол (АБС)

- Структура: Аморфний

- Можливість обробки: Дуже добре. ABS — це робоча конячка інженерного полімеру, що забезпечує гарний баланс механічних властивостей і a якісне косметичне покриття . Він легко текстурується (шляхом травлення/струминної обробки) і легко приймає фарбування та покриття (наприклад, хромування).

- Завдання: Сильно схильний до сліди раковини у більш товстих зрізах завдяки своїй помірній усадці.

5.1.4. Поліпропілен (PP)

- Структура: Напівкристалічний

- Можливість обробки: Від справедливого до хорошого. Як напівкристалічна смола, ПП зазвичай демонструє вищу, менш рівномірну усадку, що призводить до більш тьмяне покриття з меншим блиском порівняно з аморфними смолами. Він також більш схильний до потокові лінії і the абоange peel ефект.

- Перевага: Використовується там, де в’язкість і хімічна стійкість є першочерговими, а матове або текстуроване покриття є прийнятним.

5.1.5. Полістирол (PS)

- Структура: Може бути аморфним (PS або GPPS загального призначення) або сумішшю (PS або HIPS з високим ударом).

- Можливість обробки: Добре (GPPS). GPPS є аморфним і забезпечує відмінний блиск і rigidity, making it suitable for clear or highly cosmetic parts (e.g., disposable drinkware). HIPS is less glossy due to additives but is tougher.

- Завдання: Крихкий порівняно з ABS або ПК.

5.2. Порівняння можливостей обробки поверхні різних матеріалів

| Власність | ПММА (Acrylic) | ПК (Polycarbonate) | АBS | пп (Polypropylene) | PS (полістирол) |

|---|---|---|---|---|---|

| Структура | Аморфний | Аморфний | Аморфний | Напівкристалічний | Аморфний |

| Макс Глосс | Відмінно (Найвищий) | Чудово | Дуже добре | Задовільно (низько) | добре |

| Швидкість усадки | Низький | Низький | Помірний | Високий (нерівномірний) | Низький to Moderate |

| Прийнятність текстури | Справедлива (чутлива) | добре | Чудово | добре | добре |

| Схильність до дефектів | божевільний | Розкид/волога | Знаки раковини | Апельсинова кірка/викривлення | Крихкість |

5.3. Міркування щодо сумісності матеріалу з обробкою поверхні

При виборі матеріалу важливо враховувати будь-яку заплановану вторинну обробку поверхні:

- Адгезія: Особливо деякі полімери Поліпропілен (PP) і Поліетилен (PE) , мають дуже низьку поверхневу енергію, що ускладнює прилипання фарб і покриттів. Для цього часто потрібні процеси попередньої обробки, наприклад обробка полум'ям або лікування плазмою перед фарбуванням.

- Стійкість до розчинників: Аморфний resins like ПК і ПММА чутливі до хімічного впливу та розтріскування під напругою з багатьох звичайних розчинників, які містяться у фарбах або клеях. Необхідно використовувати спеціальні, неагресивні покриття.

- Пластичність: АBS часто є матеріалом вибору для деталей, які потребують хромування (наприклад, оздоблення автомобілів), оскільки його структура забезпечує чудову адгезію металевого покриття.

6. Тематичні дослідження: покращення обробки поверхні при лиття під тиском

Ці тематичні дослідження ілюструють, як особлива увага до матеріалів, інструментів і параметрів процесу може подолати виклики та досягти суворих вимог до обробки поверхні в різних галузях промисловості.

6.1. Автомобільні компоненти

Завдання: автомобільні зовнішні панелі класу А

Зовнішні панелі автомобіля (наприклад, панелі кузова, оздоблення стійок) вимагають a Оздоблення поверхні «Клас А». : глянцева, естетично ідеальна поверхня без плям, готова до фарбування. Ця обробка повинна бути рівномірною на великих поверхнях.

- Реалізовано рішення:

- матеріал: Використання високотехнічних засобів АBS/PC blends з дуже низькими показниками усадки.

- Інструмент: Працевлаштування SPI A-1 (дзеркальна) полірування прес-форми з наступним захисним покриттям тверде покриття щоб зберегти обробку протягом тисячі циклів.

- Процес: використання Швидка зміна температури (RTC) технології (Технології контролю температури прес-форм, Розділ 3.6). Це швидко нагріває поверхню форми під час ін’єкції (покращуючи текучість і блиск, усуваючи зварні лінії) і швидко охолоджує її для швидкого циклу.

Результат:

Майже ідеальна рівномірність блиску та фактичне усунення слідів розтікання та зварних швів, зменшуючи потребу у значній фінішній обробці та підготовці до фарбування після формування.

6.2. Побутова електроніка

Завдання: глянцеві корпуси смартфонів

Сучасні корпуси смартфонів і пристроїв вимагають глибокого глянцевого покриття, стійкого до подряпин, але часто мають складну геометрію (наприклад, тонкі стінки, численні внутрішні ребра).

- Реалізовано рішення:

- матеріал: Потужний, УФ-стабілізований Полікарбонат (ПК) , вибраного за його міцність і здатність до блиску.

- Дизайн: Ретельне виконання Лиття під тиском із застосуванням газу (Розділ 3.4), щоб видовбати внутрішні товсті секції (бобишки), ефективно запобігаючи сліди раковини на тонкій, добре помітній зовнішній поверхні.

- Постформування: Нанесення захисного засобу Покриття проти подряпин/УФ (Розділ 3.3.1), щоб відповідати вимогам споживача до міцності без шкоди для високого блиску поверхні, досягнутого під час формування.

Результат:

Корпуси зберігають глянцевий, дзеркальний вигляд, незважаючи на основні структурні особливості, у поєднанні з необхідною стійкістю до щоденного зношування.

6.3. Медичні прилади

Завдання: гладкі корпуси насосів, які можна стерилізувати

Для медичних пристроїв, таких як корпуси насосів для діалізу або ліків, потрібні надзвичайно гладкі непористі поверхні для зручності очищення, стерилізації та запобігання накопиченню біоплівки.

- Реалізовано рішення:

- матеріал: Медичний, малоекстракційний Поліпропілен (PP) або high-grade АBS , обраний за біосумісністю.

- Інструмент: Порожнина прес-форми відполірована SPI A-2 або A-3 фініш (низький R a значення), щоб забезпечити мінімальну шорсткість поверхні.

- Процес: Біг а висока температура форми (Розділ 2.3.3), щоб максимізувати потік пластику та забезпечити повне повторення гладкої поверхні форми, що мінімізує мікроскопічні пори або видимість в’язаних ліній.

Результат:

Частини досягають низького R a цінність, створюючи поверхню, яку легко дезінфікувати, яка відповідає суворим нормативним медичним стандартам і запобігає забрудненню поверхні.

7. Усунення проблем із обробкою поверхні

Коли виникають дефекти поверхні, покладатися виключно на інтуїцію часто неефективно та дорого. Для виявлення першопричини та оптимізації процесу для остаточного вирішення потрібен систематичний науковий підхід.

7.1. Системний підхід до виявлення першопричин

Усунення несправностей має відбуватися за чіткою, покроковою методологією:

- Визначте та задокументуйте дефект: Чітко визначте дефект (наприклад, слід раковини, слід потоку, струмінь), а також його розташування, частоту та серйозність. Зберіть зразки та фотодокази.

- Огляд характеристик матеріалу: Переконайтеся, що смола правильно висушена (особливо гігроскопічні смоли, такі як ПК або АBS ), не забруднений і має правильний клас, визначений для роботи.

- Огляньте інструменти: Перевірте форму на наявність пошкоджень, недостатньої вентиляції, сміття в порожнині або невідповідності самої обробки поверхні форми. Переконайтеся, що системи контролю температури форми функціонують належним чином і забезпечують однакову температуру.

- Аналізуйте параметри обробки (6 M): Систематично перевіряйте та записуйте наступні змінні, які є поширеними основними причинами дефектів:

- матеріал: Вологість, температура, в'язкість.

- Цвіль: Температура, рівномірність охолодження, вентиляція.

- машина: Швидкість шнека, профіль температури стовбура.

- Метод (процес): Швидкість впорскування, holding pressure, cycle time.

- Робоча сила: Послідовність і процедури оператора.

- Вимірювання: Узгодженість перевірок КЯ та калібрування обладнання.

- Ізолювати та налаштувати: Запроваджуйте одну зміну обробки за раз (наприклад, підвищуйте температуру форми на 5 °C ), контролювати результат і документувати результат. Ніколи не коригуйте кілька змінних одночасно.

7.2. Використання дизайну експериментів (DOE) для оптимізації

Для складних дефектів, де можуть взаємодіяти кілька факторів, Дизайн експериментів (DOE) методологія забезпечує статистично точний шлях до оптимізації.

- Що таке DOE? DOE — це формальний метод для планування, виконання та аналізу випробувань, щоб визначити, як різні фактори (наприклад, температура розплаву, швидкість ін’єкції, температура прес-форми) впливають на вихідну характеристику (якість обробки поверхні, виміряну R a або defect count).

- Сила взаємодії: DOE може визначити не тільки вплив окремих факторів, а й сам ефект взаємодії — наприклад, наскільки висока температура плавлення і низька швидкість вприскування може разом погіршити такий дефект, як струмінь, більше, ніж будь-який фактор окремо.

- Реалізація: Провівши обмежену кількість структурованих експериментів, DOE може швидко визначити «вікно процесу» — оптимальний діапазон параметрів обробки, які надійно дають бажану якість поверхні.

7.3. Моніторинг і контроль процесів

Найкраще усунення несправностей – це профілактика, яка ґрунтується на постійному моніторингу:

- Керування замкнутим циклом: Використання сучасних машин для лиття під тиском із замкнутими системами керування гарантує, що такі критичні параметри, як температура розплаву , температура форми , і швидкість впорскування залишаються стабільними протягом усього виробничого циклу, запобігаючи дрейфу, який призводить до нерівномірної обробки поверхні.

- Поточне вимірювання: Для дуже важливих деталей (наприклад, оптичних компонентів) використання вбудованих систем вимірювання (таких як системи зору або тестери шорсткості) може негайно виявити дефекти поверхні або розмірні проблеми, дозволяючи операторам виправити процес, перш ніж виробляти надмірну кількість брухту.

- Профілактичне обслуговування: Регулярне очищення та технічне обслуговування форми, особливо вентиляційних отворів і каналів охолодження, має важливе значення, щоб запобігти накопиченню залишків або накипу, що спричиняє гарячі плями та непостійну якість поверхні.

8. Нові тенденції в технології обробки поверхні

Прагнення до вищої продуктивності та нової естетики розширює межі технології пластикових поверхонь, зосереджуючись на точності мікромасштабу та покращеній функціональності матеріалу.

8.1. Мікро- та нанотекстурування

Виходячи за рамки традиційного хімічного травлення, технології текстурування нового покоління використовують надзвичайну точність для створення функціональних поверхонь.

- Процес: Досягається насамперед завдяки Лазерне текстурування (Розділ 3.2.2) або спеціалізована, надточна обробка форми.

- Мікротекстурування: Характеристики зазвичай варіюються від 1 до 1000 мкм . Використовується для створення функціональних поверхонь, таких як:

- Антивідблиск/антивідблиск поверхні для дисплеїв і оптики.

- Гідрофобний/самоочисний поверхні (імітуючи ефект лотоса) шляхом оптимізації шорсткості поверхні для відштовхування води.

- Нанотекстурування: Характеристики нижче 100 нм. Це використовується для розробки властивостей світлорозсіювання для вдосконалених функцій захисту від підробок або надзвичайно тонких естетичних деталей, які неможливо побачити неозброєним оком.

8.2. Самовідновлювальні полімери

Найкращим рішенням для збереження первозданної поверхні є матеріал, який може відновлюватися сам.

- Концепція: Це полімери, які містять мікрокапсули, наповнені цілющим засобом. Коли поверхня подряпана або тріснута, капсули розриваються, вивільняючи агент, який потім полімеризується (твердіє), щоб заповнити щілину.

- Перевага: Забезпечує постійний захист від поширених дефектів поверхні, таких як дрібні подряпини та потертості, значно покращуючи довговічність косметичного покриття на предметах, таких як автомобільні покриття та побутова електроніка.

- Поточний статус: Незважаючи на те, що ці матеріали все ще розвиваються, вони вже використовуються в спеціалізованих покриттях і висококласних додатках.

8.3. Екологічні матеріали та оздоблення поверхонь

Посилення регуляторного тиску та тиску споживачів спонукає інновації до екологічно чистих матеріалів, які все ще відповідають високим вимогам якості поверхні.

- Біологічні та перероблені полімери: Проблема полягає в тому, що перероблені та біологічні смоли часто містять домішки або варіації молекулярної маси, які можуть негативно вплинути на блиск і текстуру, що призводить до таких дефектів. розкос або позначки потоку .

- Фокус рішення: використання високий контроль температури форми і optimized melt flow additives to compensate for the lower consistency of sustainable materials, thereby preserving the required aesthetic finish.

- Покриття на водній основі: Перехід від покриттів із високим вмістом розчинників (збагачених ЛОС) до екологічно чистих систем на водній основі для фарбування після формування, гарантуючи належне зчеплення покриття з пластиковою підкладкою, не викликаючи хімічного стресу чи деградації.

9. Висновок

9.1. Основні висновки для досягнення високоякісної обробки поверхні

Досягнення оптимальної якості поверхні під час лиття пластмас під тиском — це не одноетапний процес, а результат синхронізації зусиль у трьох основних областях:

- Майстерність матеріалу: Вибір між аморфні смоли ( ПК, PMMA, ABS ) для чудового блиску та властивих проблем напівкристалічні смоли ( пп, PE ) є фундаментальним. Завжди забезпечуйте належну сушку та підготовку матеріалу.

- Точність інструменту: Форма диктує максимально досяжну обробку. Інвестування в доцільне полірування форми (до конкретного Р a значення або Сорт SPI ) або застосуванням високої точності текстурування поверхні (хімічний або лазерний) має важливе значення. Належний вентиляція і uniform дизайн каналу охолодження не підлягають обговоренню для запобігання дефектам.

- Оптимізація процесу: Остаточна обробка налаштована параметри обробки . Високий температура форми і controlled швидкість/тиск впорскування є основними важелями, які використовуються для усунення таких дефектів сліди раковини , лінії зварювання , і позначки потоку . Використовуйте систематичні методи усунення несправностей, наприклад DOE зафіксувати оптимальні параметри.

Найуспішніші проекти визнають, що якість поверхні залежить від узгодженої роботи всієї системи — матеріалу, форми та машини.

9.2. Майбутнє оздоблення поверхні в лиття пластмас під тиском

Індустрія рухається до інтелектуальних інтегрованих рішень:

- Функціональні поверхні: Виникаючі тенденції мікро- і нанотекстурування перетворить пластикові поверхні на функціональні інтерфейси, які відштовхують воду, борються з мікробами або маніпулюють світлом, роблячи поверхню активним компонентом продукту.

- Розумна обробка: Передові технології, як Швидка зміна температури (RTC) і closed-loop process control will become standard, allowing manufacturers to consistently achieve mirror-like finishes even with complex geometries and challenging sustainable materials.

- Стійкість матеріалу: Реалізація самовідновлювальні полімери докорінно змінить погляд на довговічність, забезпечуючи збереження естетичної якості ще довго після того, як деталь покине форму.

Слідкуючи за цими розробками та підтримуючи суворий контроль процесів, виробники можуть постійно постачати пластикові компоненти з якістю обробки поверхні світового рівня.

У цьому вичерпному посібнику детально описано, як досягти оптимальної обробки поверхні під час лиття пластику шляхом збалансування вибору матеріалу, конструкції форми та параметрів обробки. Він визначає такі ключові показники, як R a значення та шкалу обробки SPI, а потім досліджує такі методи, як полірування форми, лазерне текстурування та розширений контроль температури форми. Нарешті, стаття пропонує систематичні рішення для поширених дефектів, таких як сліди від раковини та лінії зварювання, а також розглядає майбутні тенденції, зокрема нанотекстурування та полімери, що самовідновлюються.