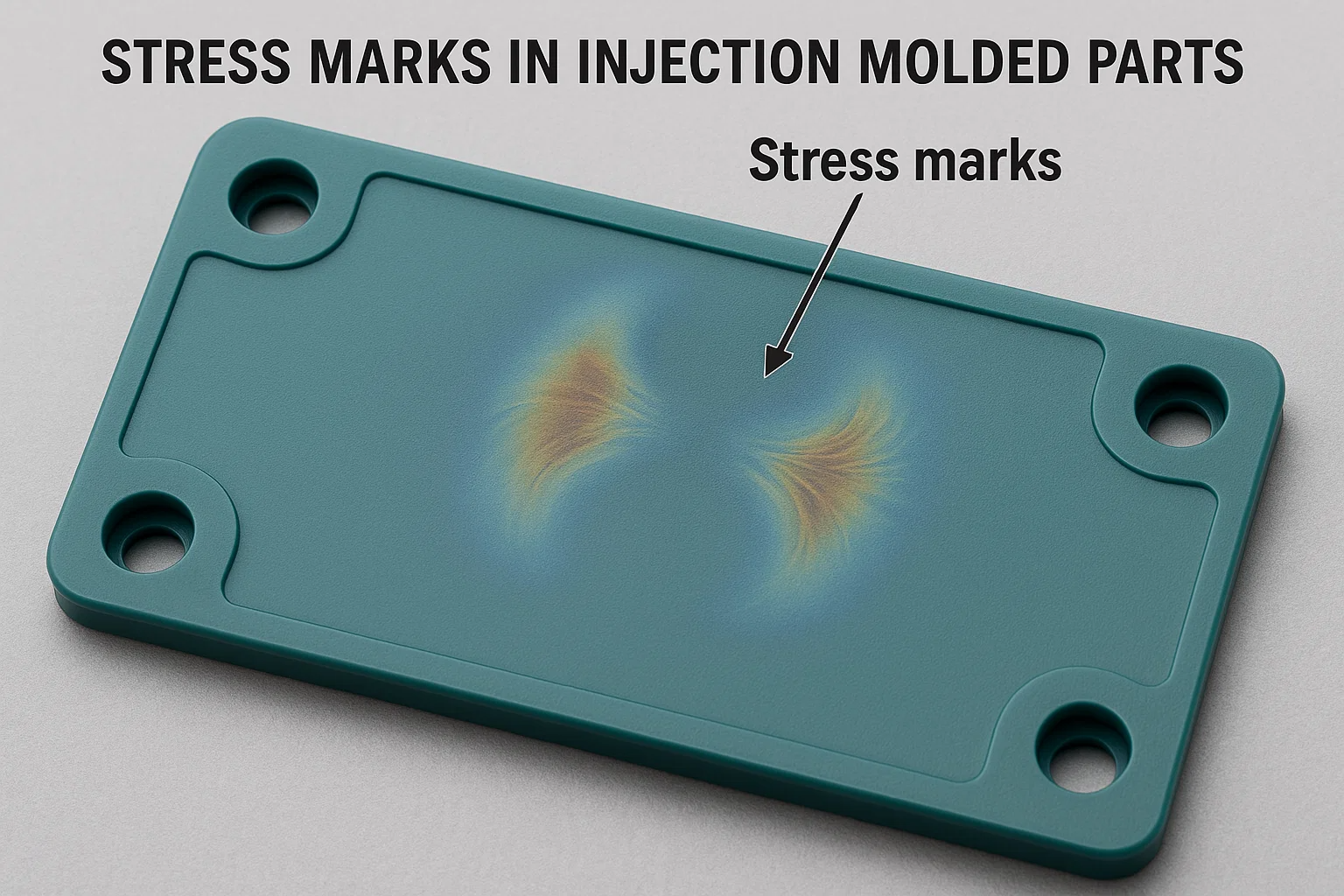

I. Визначення та прояви стресових знаків

Стресові позначки в ін'єкційних деталях - це поверхневі дефекти, спричинені локалізованою концентрацією напруги, виявляються як глянсова або нерівномірна текстура. Поширені місця включають:

- Візуальні розбіжності : Більше помітно на частинах темного кольору, що нагадує "лінії привидів" або нерівномірне затінення.

- Позиційні особливості : Часто трапляється поблизу кінців потоку, зварних ліній та ділянок з нерівномірним охолодженням.

Ii. Аналіз першопричини

1. Недоліки дизайну цвілі

- Неправильний дизайн воріт : Невеликі ворота або погане розміщення призводять до високих швидкостей зсуву та градієнтів температури.

- Різка товщина стіни змінюється : Варіації товщини, що перевищують 30%, викликають нерівну усадку (наприклад, тонкостінні ділянки обмежують скорочення, генеруючи напругу на розрив).

- Неадекватна вентиляція : Газові пастки на лініях розставання або кінцям потоку створюють локалізований перегрів та турбулентність потоку.

- Різкі куточки та дизайн ребер : Високий опір потоку під різкими кутами; Ребра товща, ніж 40% -60% від основної товщини стінки, порушують рівномірність охолодження.

2. Проблеми параметрів обробки

- Надмірна швидкість/тиск : Стрес з високим зсувом та молекулярна орієнтація збільшують залишковий стрес.

- Неправильне управління температурою : Низька температура розплаву або нерівномірне охолодження цвілі (наприклад, погано розроблені канали охолодження) підсилює відмінності у усадці.

- Недостатній тиск упаковки : Короткий час упаковки або низький тиск не вдається компенсувати усадку, викликаючи знаки раковини та оцінки напруги на товстих ділянках.

3. Матеріальні характеристики

- Високий індекс потоку розплаву (MFI) : Надмірно рідкі матеріали сприяють молекулярній орієнтації та нерівній усадці.

- Ефекти кристалічності : Кристалічні матеріали (наприклад, PP, PA) чутливі до швидкості охолодження; Області товстої стіни розвивають розбіжності кристалічності.

- Сегрегація добавки : Наповнювачі, як скляні волокна, накопичуються на кінцях потоку, ослаблення міжфазного склеювання.

4. Обмеження дизайну продуктів

- Неоднорідна товщина стінки : Приклади включають обкладинки на задній частині ноутбука з 40% -60% варіаціями товщини.

- Погане розміщення лінії зварювання : Стресові позначки утворюються, коли лінії зварювання збігаються з косметичними поверхнями.

Iii. Комплексні рішення

1. Оптимізація дизайну цвілі

- Модифікації воріт : Збільшити ворота (наприклад, 1,5 мм → 2,0 мм); прийняти вентилятор або перекриття ворота для зменшення зсуву.

- Поступові переходи товщини : Додати радіуси (≥0,5 × Товщина стінки) при різких змінах; Тематичні дослідження показують, що 80% зниження оцінки стресу.

- Посилена вентиляція : Додати вентиляційні слоти (глибина 0,02-0,04 мм) на кінці потоку; Використовуйте пористу сталь або вставки.

- Конформне охолодження : Реалізуйте конформні канали охолодження для обмеження зміни температури до ± 5 ° С.

2. Коригування процесу

- Контроль температури : Підніміть температуру розплаву на 10-20 ° C (наприклад, PA66: 270 ° C → 290 ° C) та температуру цвілі на 20-30 ° C (наприклад, ABS: 60 ° C → 80 ° C).

- Багатоступенева ін'єкція : Почніть з низької швидкості (30% -50% макс) для початкової наповнення, а потім перейдіть на високу швидкість; Встановіть тиск упаковки при 70% -90% тиску ін'єкцій.

- Розширений час упаковки : Збільшити від 2 до 4 с, щоб пом'якшити усадку та залишковий стрес.

3. Модифікації матеріалу

- Матеріали з низьким вмістом : Додайте 30% тальку до ПП, зменшуючи усадку з 1,8% до 0,8%.

- Поточні добавки : 0,1%-0,5%мастила на основі силікону нижча в'язкість розплаву на 10%-20%.

- Сумісність волокна : Обробляйте скляні волокна сполучними агентами, щоб мінімізувати міжфазний стрес.

4. Після обробки та тестування

- Відпал : Частини ПК відпалювали при 120 ° С протягом 2 годин, усувають 60% -80% внутрішнього напруги.

- Виявлення стресу : Використовуйте занурення поляризованого світла або розчинника (наприклад, ABS у льодовиковій оцтової кислоти протягом 2 хвилин) для якісного аналізу.

Iv. Тематичні дослідження

Випадок 1: Стресові позначки для іграшкового пістолета

- Питання : PP 10% GF частина показала стресові знаки на ребрах (50% різниця товщини).

- Виправити : Зменшити товщину ребер до 40% основної стінки; Додати радіуси; Нижній тиск упаковки (80mPA → 60mpa); Підняти температуру цвілі (60 ° C → 80 ° C).

- Результат : 100% елімінація; Врожайність зросла з 70% до 95%.

Випадок 2: ноутбуки

- Питання : Частина ПК АБС мала знаки напруги через невідповідність стіни 0,9 мм/1,5 мм.

- Виправити : Перестановка для заповнення товстих ділянок спочатку; Підвищити температуру цвілі (90 ° C → 110 ° C); Розширюйте упаковку до 6с.

- Результат : 90% зменшення; 98% косметична пропускна швидкість.

В. Короткий зміст

Пом'якшення стресового позначення вимагає мультидисциплінарної оптимізації:

- Профілактичний дизайн : Обмеження коливання товщини стінки (≤20%); Використовуйте радіуси та збалансовані бігуни.

- Точна обробка : Градієнт температури/контроль тиску з адекватною упаковкою.

- Вибір матеріалу : Пріоритетні матеріали з низьким вмістом, високоповітні матеріали; Використовуйте модифікатори за потребою.

Систематичні вдосконалення підвищують естетику, механічну ефективність та ефективність витрат.