Для досягнення виробництва продукції з крапчастими ефектами при лицьовій формі, необхідно всебічно застосувати вибір матеріалів, оптимізацію параметрів процесу, дизайн форм та технології післяобробки.

一: Вибір матеріалів та добавок

1. Спеціальні крапчасті пігменти та магістраль

Masterbatches та спекулярні агенти: Використовуйте MasterBatches, що містять спекслітинні агенти (такі як металеві порошки та перламутрові пігменти). Наприклад, металеві крапчасті порошкові покриття складаються з смол, спекуючих агентів та алюмінієвих порошків. Розмір і щільність плям можна контролювати шляхом регулювання кількості спекуючих агентів. Вуглецеві чорні магістральні будинки можуть забезпечити темну основу і змішуватись із смолами світлого кольору, щоб утворити контрастні плями.

Натуральні модифіковані матеріали: такі як модифіковані кави, після додавання частинок кави до полімеру, темно -коричневі плями можуть бути природно сформовані, вивільняючи легкий аромат кави, що підходить для екологічно чистих упаковки.

Контроль дисперсії: навмисно зменшують рівномірність пігменту дисперсії та утворюють випадкові плями за допомогою змішування з низьким зсувом або використання Masterbatches з поганою дисперсією.

2. Мультикомпонентне змішування матеріалів

Двоколірне/багатоколірне лиття ін'єкції: за допомогою багатоколірної технології впорскування (подібно до різнокольорового пігментації рогівки) різні кольори розплаву вводять у порожнину форми на стадії, щоб утворити строкату ефект. Потрібна багатокомпонентна машина для лиття ін'єкційної форми та оптимізована послідовність впорскування.

Несумісне змішування смоли: Наприклад, ПК/ABS поєднується з невеликою кількістю несумісних полімерів (таких як ПЕ), а через різниці потік, виділеної мікрофазою, утворюється структура, що виділяється мікрофазою.

Змішування частинок смоли різних кольорів

Основні моменти: прості та прості, низькі витрати, підходящі для невеликої партії або експериментального виробництва.

Точки, які слід оптимізувати:

Сумісність матеріалу: Необхідно забезпечити, щоб частинки змішаної смоли були однаковими субстратом (наприклад, PP або ABS), інакше це може спричинити стратифікацію або проблеми міцності через відмінності температури та в'язкості розплаву.

Координація процесу: Необхідно поєднувати низькотемпературну пластику з низькою швидкістю (наприклад, зниження температури розплаву на 10-20 ℃ та швидкість ін'єкції до 20-30 мм/с) та зменшити силу зсуву, щоб уникнути надмірної дисперсії пігменту, утворюючи плями замість рівномірного змішування.

Розмір частинок: Рекомендується використовувати частинки з великими відмінностями розміру частинок (наприклад, суміш 1 мм і 3 мм) для утворення природного агрегації, використовуючи різницю в швидкості плавлення.

Використовуйте MasterBatch або Color MasterBatch

Основні моменти: сильна керованість, що підходить для масштабного виробництва.

Точки, які слід оптимізувати:

Контроль дисперсії: Якщо потрібен точковий ефект, необхідно навмисно знизити рівномірність дисперсії (наприклад, перехід на гвинт з низьким зсувом, зменшення тиску заднього тиску або використання Masterbatch з поганою дисперсією).

Градієнт концентрації: стратегія "годування голодування" може бути прийнята (наприклад, зменшення кількості MasterBatch, що додається від 3% до 1,5%), щоб утворити плями, використовуючи місцеві відмінності концентрації.

CO-ін'єкція/багатокомпонентне лиття

Основні моменти: висока керованість візерунків, підходить для складних конструкцій.

Точки, які слід оптимізувати:

Час ін'єкції: спочатку введіть базовий матеріал, затримку 0,5-1 секунди перед введенням плямистого матеріалу та утворюйте природне проникнення через порушення фронту розплаву.

Дизайн цвілі: зверніться до асиметричного макета декількох воріт, про які я згадував, і використовуйте турбулентність для підвищення випадковості плям (наприклад, комбінації воріт вентиляторів Star Gates).

Посудне оздоблення (IMD/IML)

Основні моменти: висока точність поверхні, підходить для логотипу або локального оздоблення.

Обмеження: Плями існують лише на поверхні (приблизно 0,1-0,3 мм). Якщо точковий ефект, який проникає в товщину, необхідний, інші методи повинні бути об'єднані.

二. Оптимізація параметрів процесу

1. Швидкість ін'єкції та контроль тиску

Низькошвидкісна ін'єкція: Зменшіть швидкість ін'єкції, щоб пігмент або наповнювач збиралися в розплаві через недостатню силу зсуву, утворюючи місцеві місця. Підходить для поєднання темних плям світлого кольору.

Введення змінної швидкості: Використовуйте сегментовану криву ін'єкції з початковою низькою швидкістю, щоб уникнути надмірного зсуву та дисперсії пігменту та високошвидкісну наповнення на більш пізній стадії, щоб зменшити усадку.

2. Параметри температури та пластифікації

Температура розплаву: належним чином знижуйте температуру розплаву (наприклад, ПК/ABS від 280 ℃ до 260 ℃), збільшення в'язкості розплаву та зменшення дифузії пігменту.

Накрутний тиск: підвищення тиску заднього тиску (наприклад, від 5 МПа до 8 МПа) може підвищити рівномірність пластику, але якщо потрібен точковий ефект, задній тиск може бути знижений до зберігання пігменту.

3. Контроль температури цвілі

Дизайн градієнта температури цвілі: різниця температури утворюється за допомогою локального нагрівання (наприклад, біля воріт) та охолодження (подалі від області воріт), що призводить до різних швидкостей затвердіння розплаву та створення глянсові візерунки.

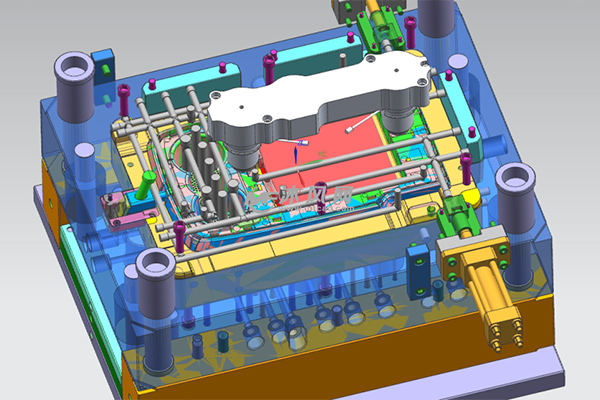

三. Оптимізація дизайну цвілі

1. Дизайн воріт та бігуна

Збільште діаметр воріт: зменшіть тепло зсуву під час швидкісної ін'єкції та уникайте надмірної дисперсії пігментів. Наприклад, збільшити діаметр воріт з 1,5 мм до 2,5 мм.

Круглення переходу бігуна: Площа переходу від воріт до порожнини цвілі закруглюється, щоб уповільнити швидкість потоку розплаву та сприяти агрегації пігменту.

Макет багатогатів: асиметрична конструкція воріт використовується для керівництва розплавом для формування турбулентності та посилення нерівномірного змішування різних кольорів або наповнювачів.

2. Обробка поверхні порожнини

ТЕКТУРНЕ ТРИКА: Пробіть мікро-канавки або шорсткі ділянки (РА 1,6-3,2 мкм) на поверхні форми, щоб викликати локальне утримання розплаву, коли він контактує з стінкою форми, виробляючи матовий або точковий ефект.

Місцеве покриття: нітрид хрому або титану покладається в конкретні ділянки, щоб змінити швидкість охолодження розплаву та форми шаблонів з контрастним блиском.

四. Процес після обробки

1. Поверхневе розпилення та покриття

Розпилення плямистої фарби: розпилення покриття, що містить металеві частинки або перламутрові пігменти на поверхні продукту, щоб утворити штучні плями шляхом маскування або локального кріплення (еталонна металева пляма).

Електрохімічне травлення: Використовуйте технологію маскування, щоб локально травмувати поверхню продукту для отримання матових або увігнутих плям (подібно до

Логіка обробки зображень).

2. Гаряча тиснення та лазерна гравірування

Гаряча тиснення текстури: натисніть форму із спотворчою на поверхні продукту, щоб утворити увігнуту та опуклу текстуру за допомогою локального опалення (конструкція порожнини для опорної форми).

Лазерне маркування: Використовуйте лазер для пошкодження плям на рівні мікрона на поверхні, придатних для високоточних моделей (фемтосекундна лазерна технологія).

五. Контроль якості та ефектів

1. Моделюючий аналіз

Програмне забезпечення для аналізу потоку форми (наприклад, Moldex3D): Прогнозуйте розподіл стресу фон Мізес, оптимізуйте положення воріт та параметри введення та забезпечення рівномірності та естетики розподілу плям.

Тест на дисперсію: Дотримуйтесь стану дисперсії пігменту за допомогою мікроскопа та відрегулюйте процес змішування.

2. Експериментальна перевірка

DOE (експериментальна конструкція): Використовуйте метод Taguchi або повну факторну конструкцію, щоб перевірити ключові параметри, які впливають на ефект спот (наприклад, швидкість впорскування, температура розплаву, концентрація пігменту).

Випробування швидкого цвілі: Перевірте ефект спот за допомогою невеликої партії цвілі, щоб уникнути надмірних витрат на коригування під час масового виробництва.

六. Поширені проблеми та рішення

Нерівномірне розподіл плям

Причина: погана дисперсія пігменту або коливання параметрів ін'єкції.

Контрзахід: Поліпшіть змішувальну ємність гвинта або використовуйте гвинт з високим зсувом (технологія з гофрованою гвинтом з подвійною ниткою).

Розмір плями занадто великий

Причина: Концентрація пігменту занадто висока або температура розплаву занадто низька.

Контрзахід: Зменшіть кількість доданої пігменту (наприклад, від 5% до 2%) та підвищуйте температуру розплаву на 10-20 ℃.

Поверхневий блиск непослідовний

Причина: Нерозумний градієнт температури цвілі.

Контрзахід: Оптимізуйте контроль температури цвілі, щоб переконатися, що різниця температур між кожною областю становить ≤5 ℃ .