Моргування та переміщення ін'єкцій - це два основні виробничі процеси, які революціонізували автомобільну промисловість. Ці методи є важливими для виробництва широкого спектру компонентів, від внутрішніх частин кабіни до корпусу під час корпусу, з високою точністю та ефективністю. Здатність створювати складні геометрії та інтегрувати кілька функцій в одну частину робить ці процеси незамінними для сучасного дизайну транспортних засобів.

Використання ін'єкційних формованих та переплетених деталей у транспортних засобах забезпечує значні переваги. Вони вмикають Зниження ваги , що є критичним для підвищення ефективності палива та розширення діапазону електромобілів. Вони забезпечують неймовірні Гнучкість дизайну , що дозволяє створити складні та естетично приємні компоненти. Крім того, ці процеси є економічний Для високого обсягу виробництва, що допомагає виробникам задовольнити вимогливі графіки виробництва та витрати на контроль. Зрештою, ці вдосконалені методи виготовлення сприяють загальному довговічність, безпека та продуктивність сьогоднішніх автомобілів.

Що таке ліплення ін'єкцій?

Мовдання ін'єкції - це дуже універсальний і широко використовуваний виробничий процес для виробництва деталей, вводячи розплавлений матеріал у форму. Це метод, що переходить до створення пластикових компонентів з високою точністю, повторюваністю та великими обсягами.

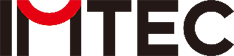

Як це працює: плавлення, ін'єкція, охолодження та викидання

Процес ліплення впорскування слідує за точною та циклічною послідовністю:

-

Підготовка матеріалу: Пластикові гранули (або інші термопластичні матеріали) подаються з бункера в нагріту бочку.

-

Плавлення: Всередині бочки зворотно -поступальний гвинт переміщує гранули вперед, коли вони нагріваються до розплавленого стану. Обертання та тертя гвинта також сприяють нагріву, забезпечуючи, щоб матеріал є рівномірною, в'язкою рідиною.

-

Ін'єкція: Потім розплавлений пластик швидко вводиться під високий тиск у порожнину форми, яку затискають. Цей тиск гарантує, що матеріал повністю заповнює кожну складну деталь форми.

-

Охолодження: Після того, як порожнина заповнюється, цвіль утримується при контрольованій температурі, щоб пластик охолонув і затверділа, приймаючи форму форми.

-

Викидання: Після того, як матеріал затверділа, цвіль відкривається, а готова частина викидається серією шпильок викиду. Потім форма закривається, і цикл повторюється.

Типи методів ліплення впорскування

Незважаючи на те, що основний принцип залишається незмінним, було розроблено кілька розширених методик для задоволення конкретних автомобільних вимог:

-

Газопостійне лиття під тиском: Ця методика передбачає введення інертного газу (як правило, азоту) в порожнину форми після част їх введення пластику. Газовий ядро виходить товстими ділянками частини, зменшення використання матеріалів, мінімізації позначок раковини та підвищення розмірної стабільності. Це особливо корисно для деталей з товстими настінними ділянками, такими як ручки дверей та рамки керма.

-

Мультикомпонентне (2K/3K) Мовдання ін'єкції: Цей процес використовує одну машину для введення двох або більше різних матеріалів або кольорів на одну і ту ж форму. Форма обертається або зміщується, щоб розмістити перший постріл для введення другого матеріалу. Ця методика часто використовується для деталей як з жорсткими, так і з гнучкими ділянками, такими як клавіша автомобіля з твердим пластиковим корпусом та м'якими гумовими кнопками.

-

Постійне маркування (IML): Цей процес інтегрує попередньо роздруковану етикетку або декоративну плівку безпосередньо в порожнину форми перед введенням. Розплавлений пластик вводиться за етикеткою, постійно підтягуючи його до частини. Це створює довговічну високоякісну графіку, стійку до подряпин та вицвітання, ідеально підходить для дисплеїв панелі приладів та консольних панелей.

Що таке перенапруження?

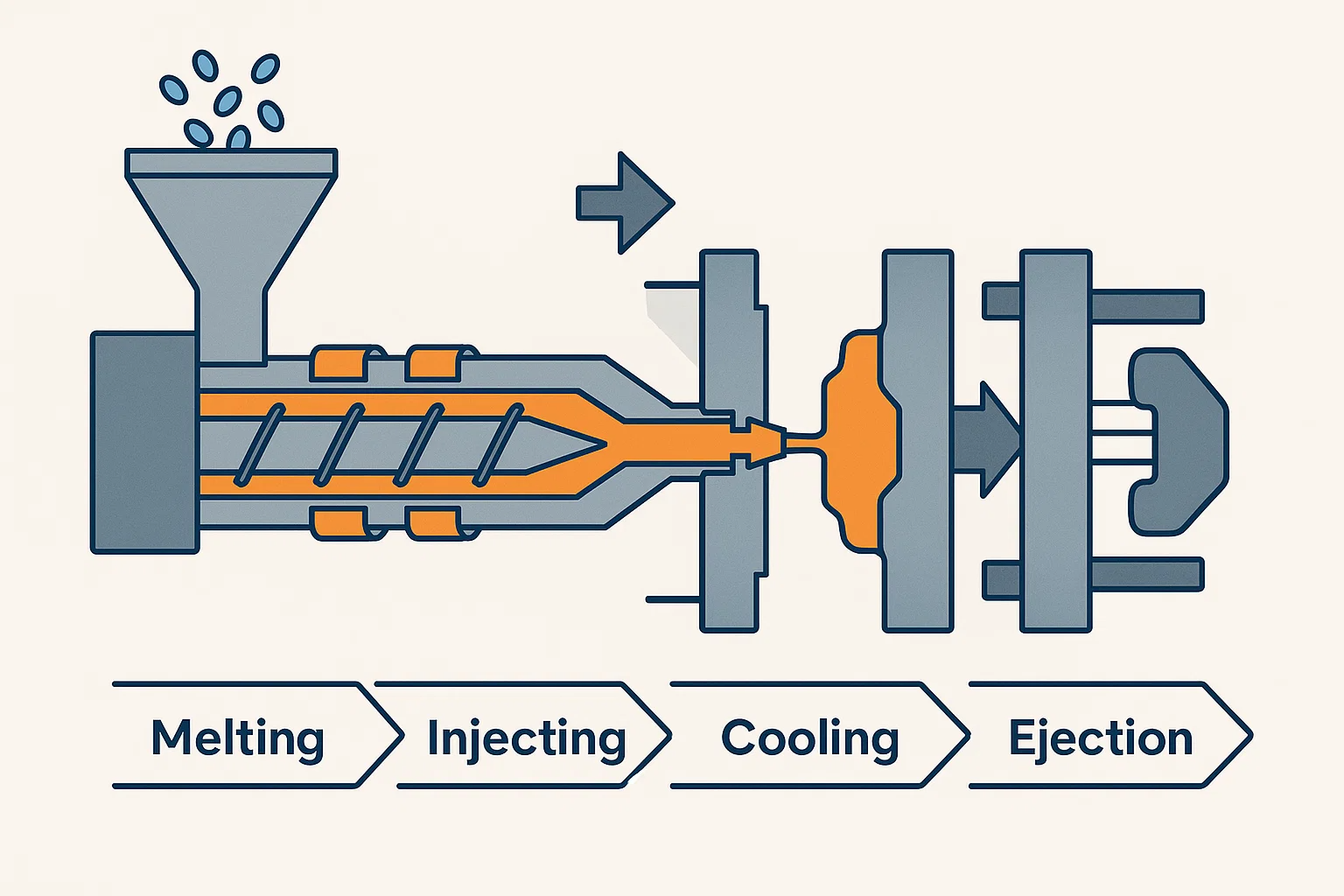

Перенапруження-це спеціалізований процес формування ін'єкцій, який робить концепцію багатоматеріальних частин на крок далі. Він передбачає ліплення одного матеріалу-типово м'яка, гнучка термопластична-над попередньою частиною або підкладкою, яка, як правило, є жорстким пластиком або металом. Це створює єдиний інтегрований компонент із комбінованими властивостями обох матеріалів.

Як це працює: ліплення одного матеріалу над іншим

Процес перенапруження ґрунтується на основному циклі формування впорскування:

-

Перший постріл (підкладка): Жорсткий базовий компонент, відомий як підкладка, створюється або через попередній цикл лиття під тиском, процес обробки, або як попередньо виготовлену металеву частину.

-

Розміщення: Потім готову підкладку точно розміщують у другу порожнину форми. Ця форма розроблена з пробілом навколо підкладки для утворення переповненого матеріалу.

-

Другий постріл (перенапружений): Другий матеріал, перенапружений матеріал, вводиться в порожній простір другої форми.

-

Зв'язки та охолодження: Розплавлений перероблений матеріал тече над субстрату, зв'язуючись з ним через комбінацію механічне замикання і хімічна адгезія . Коли він охолоджується і твердне, два матеріали стають однією постійною компонентом.

Переваги перенапруження

Переплетення - це потужна методика інтеграції декількох функціональних можливостей в одну частину, саме тому вона настільки цінна в автомобільній галузі.

-

Покращена зчеплення та ергономіка: Додаючи матеріал м'якого дотику на жорстку поверхню, перенапруження створює зручні, не ковзаючі ручки для рульових коліс, перемикачів передач та ручок дверей.

-

Посилена естетика: Цей процес дозволяє створити багатокольорові або багатотекстровані частини, усуваючи необхідність фарбування та вдосконалення візуальної привабливості внутрішніх компонентів.

-

Функціональна інтеграція: Перенапруження використовується для створення прокладок та ущільнювачів безпосередньо на жорсткому корпусі, забезпечуючи інтегрований, водонепроникний бар'єр та усуваючи потребу в окремому етапі складання. Він також може бути використаний для ізоляції електронних компонентів або пригнічення вібрацій.

Різниця між переплавленням та ліпленням спільної ін'єкції

Хоча обидва процеси створюють багатоматеріальні частини, вони роблять це по-різному:

-

Перенапруга -це послідовний двоступеневий процес, де другий матеріал формується над твердою, існуючою частиною. Це ідеально підходить для додавання м'якого шару до жорсткої основи.

-

Ліплення спільної ін'єкції (або двострім для лиття)-це один, безперервний процес на одній машині. Він вводить два або більше матеріалів в ту саму порожнину форми майже одночасно, один матеріал утворює серцевину, а другий утворює шкіру. Ця методика часто використовується для деталей з сильним, жорстким ядром і м'якшим, естетично приємним зовнішнім шаром.

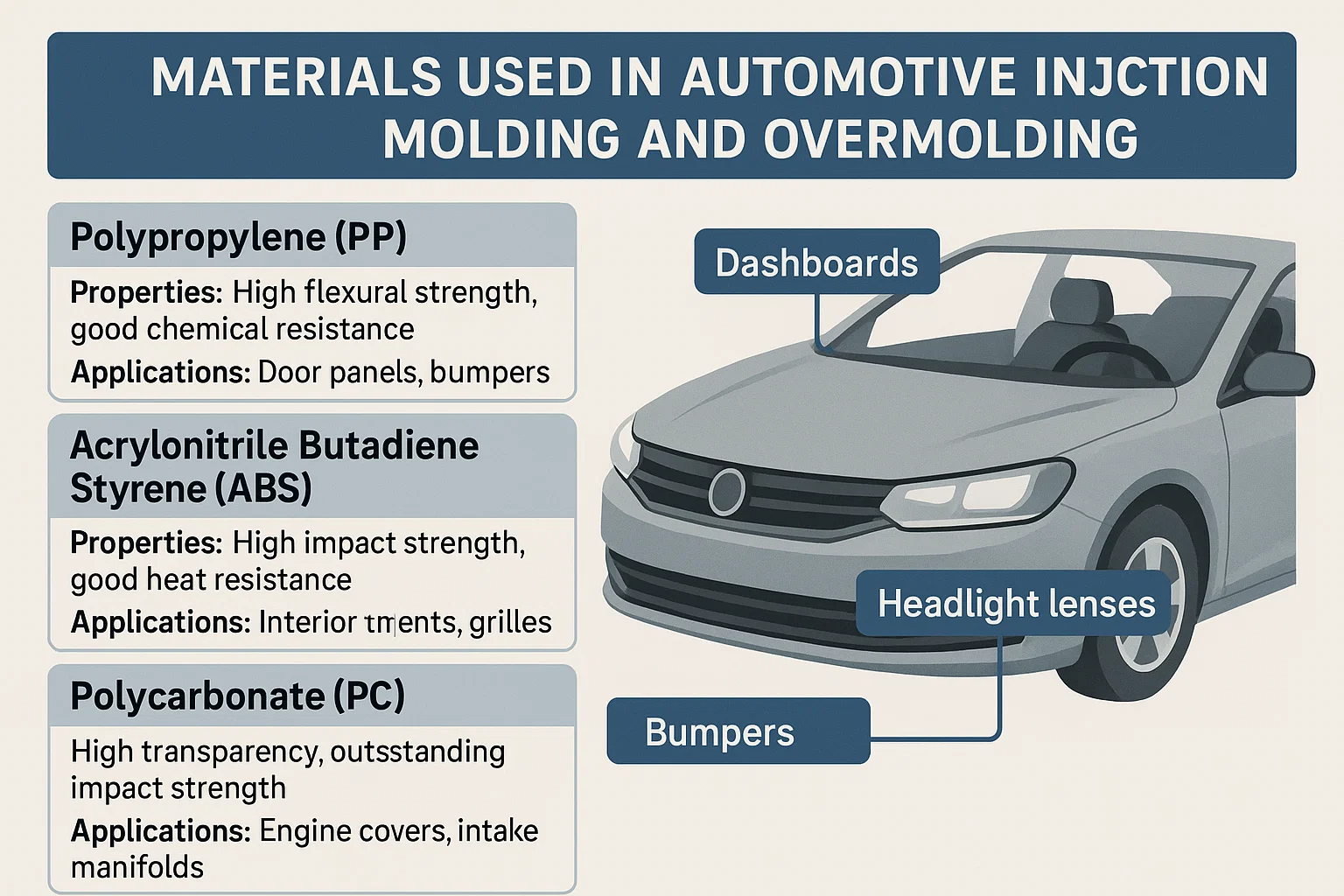

Матеріали, що використовуються в автомобільному лицьовій формі та переробці

Вибір правильного матеріалу є критичним кроком у виробництві автомобільної частини. Він диктує продуктивність, міцність, вагу та вартість компонента. Використовується величезний набір пластмас та еластомерів, кожен з унікальними властивостями, що підходять для конкретних додатків.

Загальна пластмаса та їх автомобільні програми

-

Поліпропілен (ПП): Легкий, недорогий пластик з відмінною хімічною стійкістю, що робить його ідеальним для застосування під час та внутрішніх приміщеннях.

-

Властивості: Висока міцність на згинання, хороша хімічна стійкість (до кислот, основи та розчинників) та стійкість до втоми.

-

Заявки: Панелі панелей, дверних панелей, бамперів, водосховища та корпуси акумуляторів. Його низька щільність допомагає при зниженні ваги транспортного засобу.

-

-

Акрилонітрил бутадієна стирол (Абс): Відомий своїм балансом міцності, впливу на стійкість та естетичні якості. Абс - це кращий матеріал для внутрішніх компонентів.

-

Властивості: Висока міцність на удар, хороша теплостійкість та відмінна обробка для гладкої обробки поверхні.

-

Заявки: Компоненти для обробки інтер'єру, панелі приладної панелі, корпуси ременів безпеки та решітки. Він часто використовується там, де потрібна якісна обробка.

-

-

Полікарбонат (ПК): Прозорий, високоміцний пластик з винятковою стійкістю до удару. Це преміальний матеріал, який використовується для безпеки та естетичних деталей.

-

Властивості: Висока прозорість, видатна міцність впливу та хороша тепловідповідач.

-

Заявки: Лінзи фари, дисплеї панелей приладів та панорамні люки. Його чіткість і міцність роблять його ідеальним для захисту освітлення та дисплеїв.

-

-

Поліамід (ПА) (нейлон): Відомий своєю високою міцністю, жорсткістю та тепловою стійкістю, особливо при заповненні склом. Nylon-це робочий коник для підручників та структурних компонентів.

-

Властивості: Висока міцність на розрив, хороша хімічна стійкість (до олії та палива) та відмінна термічна стійкість.

-

Заявки: Обкладинки двигуна, впускні колектори, компоненти системи охолодження та різні передачі та втулки.

-

-

Термопластичний поліуретан (TPU): Гнучкий матеріал з м'яким дотиком, який ідеально підходить для переплавлених додатків, де важливі ергономіки та відчуття.

-

Властивості: Відмінна еластичність, хороша стійкість до стирання та м'яке, гумоподібне відчуття.

-

Заявки: Ручки рульового колеса, ручки перемикання передач, ущільнювачі та дротяні джгути. Його здатність бути завищеною на жорстку пластмасу, підвищує комфорт та функцію.

-

Критерії вибору матеріалів для різних автомобільних деталей

Вибір правильного матеріалу - це не лише функція частина; Він передбачає складну оцінку декількох факторів:

-

Вимоги до продуктивності: Чи повинна частина витримувати високі температури, хімічне опромінення чи вплив? Це визначає основний пластик (наприклад, нейлон для теплостійкості.).

-

Естетика та відчуття: Чи потрібна м'яка дотик, глянс або текстурована поверхня? Це часто призводить до використання Абс для плавної обробки або TPU для переповнених рук.

-

Зниження ваги: Для кожної кілограмової заощадженої ваги покращується ефективність палива автомобіля. Це сприяє використанню легких матеріалів, таких як ПП над традиційними металами.

-

Вартість: Вартість сировини завжди є фактором високого об'ємного виробництва автомобілів. ПП та BS, як правило, більш економічні, ніж ПК або спеціальні класи нейлону.

-

Вимоги до обробки: Матеріал повинен бути ефективно обробляти обраною технікою лиття без деградації.

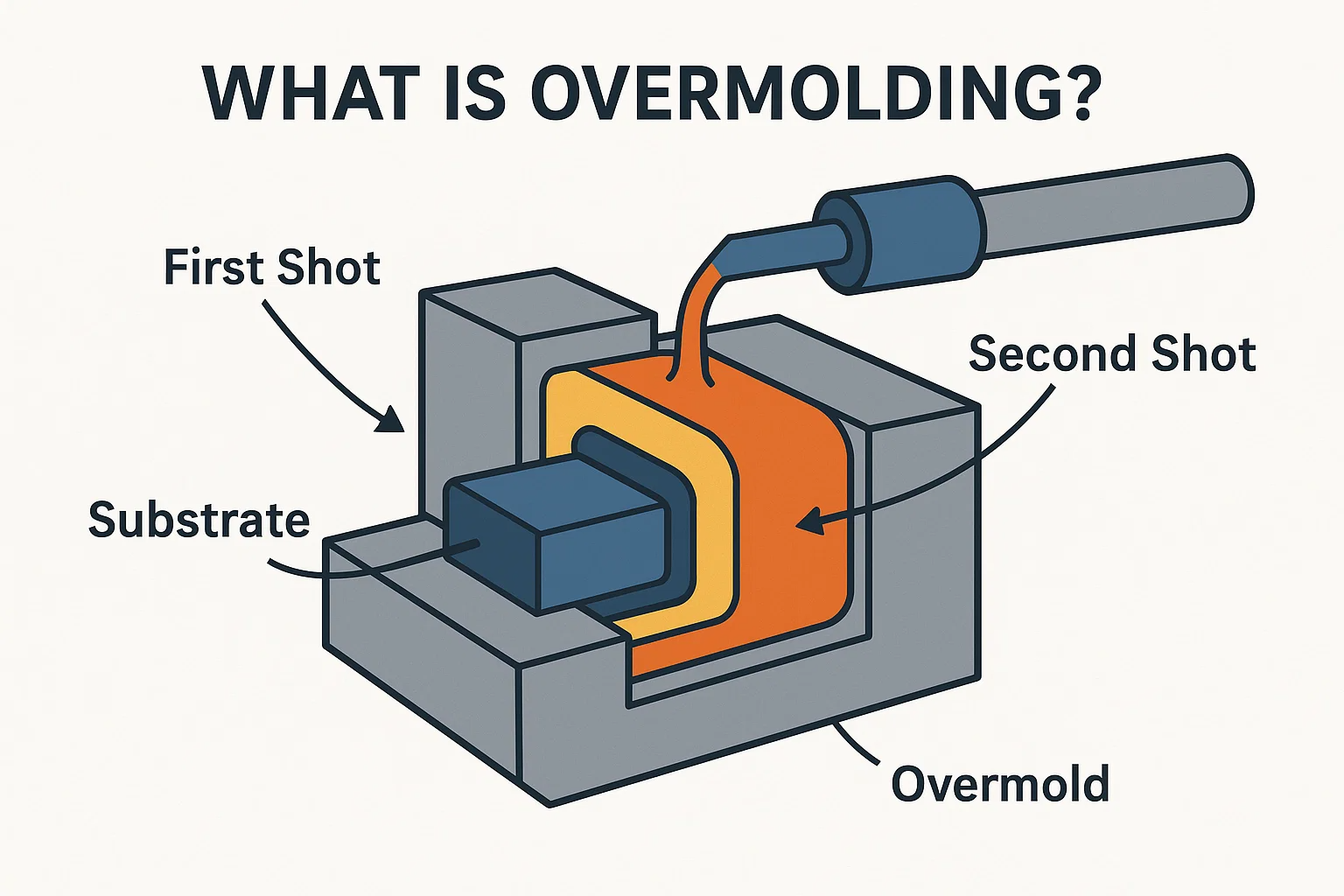

Розробка міркувань для автомобільних деталей

Успіх ін'єкційних формуваних та переплетених автомобільних деталей залежить від ретельного процесу проектування. Добре розроблена частина не тільки функціональна, але й виготовлена, довговічна та економічно вигідна. Дотримання основних принципів дизайну має вирішальне значення, щоб уникнути поширених питань, таких як викривлення, слабкі зв’язки та косметичні дефекти.

1. Кути протягу, товщина стінок та конструкція ребер

-

Кути проекту: Це незначні звуки на вертикальних стінах частини, що полегшує викидання з форми без пошкоджень. Типовий кут тяги-1-2 градусів. Без належного проекту частина може застрягти у формі, що призводить до більш тривалого часу циклу та потенційного пошкодження частини або самої форми.

-

Товщина стіни: Підтримка a Послідовна товщина стіни є одним з найважливіших правил. Це забезпечує рівномірне охолодження, яке запобігає викривленню, позначках для занять (западини на поверхні) та внутрішніх напружень. Різкі зміни товщини можуть спричинити нерівну усадку, що призводить до слабкої або неіснуючої зв’язки в переповнених частинах.

-

Дизайн ребер: Ребра тонкі, підтримуючі стіни, які додають частини жорсткості і сили, не збільшуючи загальну товщину стінок. Вони є важливими для структурної цілісності та запобігання викривленню. Щоб уникнути позначок раковини на косметичній стороні, товщина ребра повинна становити приблизно 50-60% стіни, яку він підтримує.

2. Місце розташування воріт та їх вплив на якість частини

Ворота - це точка, де розплавлений пластик потрапляє в порожнину форми. Його розташування є критичним для потоку матеріалу, зовнішності кінцевої частини та його механічних властивостей.

-

Оптимальний потік: Добре розміщена ворота гарантує, що порожнина цвілі наповнюється рівномірно і повністю. Неправильне розміщення воріт може призвести до Неповне наповнення (короткі постріли) , лінії потоку АБО Лінії зварювання (там, де зустрічаються два потокові фронти), які часто є слабкими точками.

-

Мінімізація дефектів: Для косметичних деталей ворота слід розміщувати в непомітній або легко обробленій області, щоб запобігти вадам. У перенапруженнях ворота для другого пострілу слід розміщувати, щоб матеріал дозволив плавно протікати і повністю над субстрату, не створюючи надмірного тиску, який може пошкодити його.

3. Проектування принципів виробництва (DFM)

DFM - це проактивний підхід до дизайну продукту, який має на меті оптимізувати всі аспекти продукту для зручності виготовлення. У автомобільному секторі включається:

-

Частина консолідація: Проектування єдиної складної частини для заміни декількох менших компонентів, що скорочує час та витрати.

-

Стандартизація: Використання стандартних функцій, таких як розміри отворів, начальники та кліпи, які можна легко реплікувати для різних продуктів.

-

Аналіз толерантності: Визначення відповідних допусків, досить тісних для функціонування, але не настільки щільно, що вони збільшують виробничі витрати без потреби.

4. Інструменти моделювання та аналізу

Сучасний дизайн підтримується розширеним програмним забезпеченням. Аналіз потоку цвілі є ключовим інструментом моделювання, який прогнозує, як розплавлений пластик буде текти у форму. Це допомагає дизайнерам визначити потенційні проблеми, такі як позначки раковини, основи та зварювальні лінії до того, як коли -небудь буде зроблена фізична форма, заощаджуючи значний час та гроші. Інші інструменти можуть імітувати напругу, вібрацію та теплові показники, щоб забезпечити, щоб частина відповідала всім вимогам міцності.

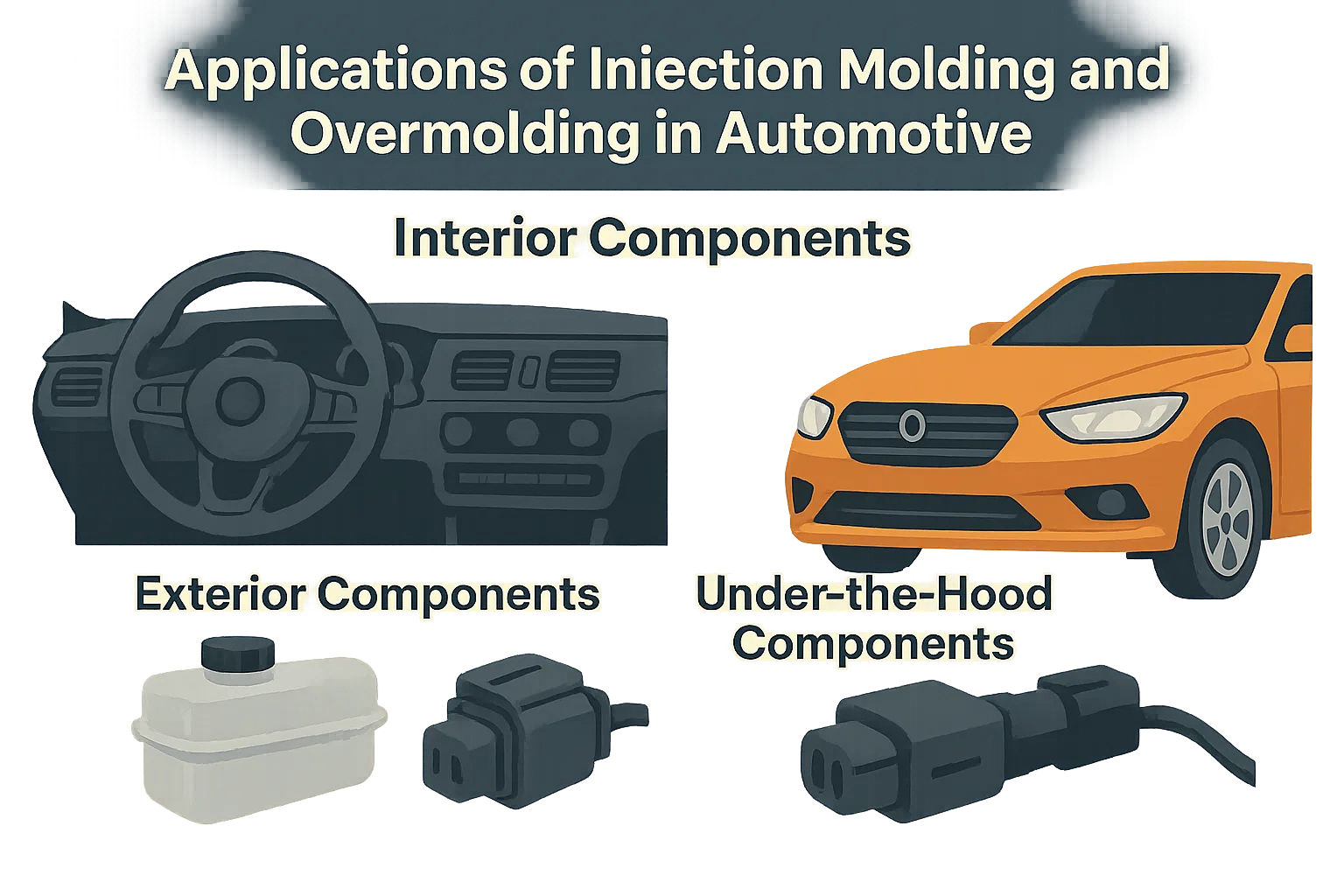

Застосування ліплення та перенапруження в автомобілі

Мовгання та перенапруження ін'єкцій є вирішальною частиною автомобільного виробничого ландшафту. Вони дозволяють створити складні, легкі та довговічні компоненти через внутрішні, зовнішні та підставки для систем.

Внутрішні компоненти

Ці частини зосереджені на естетиці, ергономіці та безпеці. Літер для ін'єкцій та переплавлення дозволяє інтегрувати такі функції, як м'які дотики, інтегровані кнопки та складні форми.

-

Компоненти приладної панелі: Основна панель приладної панелі, як правило, впорається з ПК/ABS , матеріал, відомий своєю розмірною стійкістю та теплостійкістю. Ручки, кнопки та декоративні обробки часто використовують перенапруження для поєднання жорсткого пластикового ядра з м’яким TPU або TPE поверхня для кращого відчуття та зовнішності.

-

Дверні панелі: Зазвичай вони формуються з ін'єкцій поліпропілен (ПП) , легкий та економічно ефективний матеріал. Перенапруження використовується на підлокітниках і обробляє рукоятки, щоб додати зручний, м'який дотик.

-

Ручки та кнопки: Ручки Shift, радіо керування та інші кнопки інтерфейсу є ідеальними кандидатами для перенапруження. Жорстке пластикове ядро забезпечує структурну цілісність, а зовнішній шар TPU або TPE Пропонує комфортне, не ковзаюче зчеплення та преміальне відчуття.

-

Компоненти керма: Ядро рульового колеса часто є металевою вставкою, але зовнішні ручки можуть бути переповнені за допомогою TPU забезпечити комфортну, хрипну поверхню.

Зовнішні компоненти

Зовнішні частини вимагають високої міцності, стійкості до погоди та бездоганної обробки.

-

Бампери та грилі: Бампери - це ін'єкція, що формується з суміші PP та EPDM (мономер етилен пропілену), який забезпечує відмінну стійкість до удару та гнучкість. Грилі, як правило, виготовляються з ABS або Па (нейлон) , оскільки ці матеріали можуть бути хромовані або пофарбовані до високоякісної обробки.

-

Дзеркальні корпуси: Це зазвичай ін'єкційна форма з ABS , обраний для його гладкої поверхні та стійкості до удару.

-

Компоненти освітлення: Лінзи фари та заднього світла - це точне введення ПК або ПММА (Поліметилметакрилат), який пропонує чудову оптичну ясність та резистентність до УФ. Самі легкі корпуси часто виготовляються з високотемпературних ПК або ABS .

Компоненти під пробором

Ці компоненти повинні витримувати високі температури, вібрації та вплив масел та хімікатів.

-

Резервуари рідини: Резервуари для теплоносної рідини та лобової шайби рідини вводяться з ліплення з PP , що є легким і стійким до хімічної деградації.

-

З'єднувачі та корпуси: Автомобільні електричні роз'єми та корпуси датчиків часто формуються з ін'єкцій Па (нейлон) завдяки високій міцності та тепловому опору. Тут перенапруження має вирішальне значення, як Матеріал з м'яким дотиком часто формується навколо роз'єму, щоб створити водонепроникну та пилостійку ущільнювач, захищаючи внутрішню електроніку.

Переваги використання ліплення та перенапруження в автомобілі

Літер для ін'єкцій та перенапруження стали наріжними технологіями в автомобільній промисловості завдяки їх чітким перевагам перед традиційними методами виробництва. Вони дають змогу синергетичне поєднання продуктивності, ефективності та свободи дизайну, що є важливим для сучасного розвитку транспортних засобів.

Зниження ваги

Однією з найбільш значущих переваг є Зниження ваги . Замінюючи важчі металеві деталі високоміцними, легкими пластмасами, виробники можуть різко зменшити загальну вагу транспортного засобу. Це безпосередньо означає:

-

Покращена ефективність палива: Більш легкі транспортні засоби потребують менше енергії для переміщення, що призводить до зниження споживання палива для автомобілів двигуна внутрішнього згоряння.

-

Розширений діапазон EV: Для електромобілів легший корпус і шасі означають менше енергії від акумулятора для проїзду на однаковій відстані, тим самим розширюючи діапазон автомобіля.

Гнучкість дизайну

Ці процеси пропонують неперевершених Гнучкість дизайну , дозволяючи інженерам створювати складні геометрії та складні конструкції, які були б важкими або неможливими за допомогою традиційних методів, таких як штампування або лиття.

-

Складні форми: Морхування ін'єкцій може створювати деталі з внутрішніми ознаками, різною товщиною стінки та складними кривими в одному пострілі.

-

Частина консолідація: Зокрема, перенапруження дозволяє інтегрувати декілька функцій в одну частину. Наприклад, одна переповнена частина може служити структурним компонентом, ущільненням та м'яким дотиком, тим самим зменшуючи кількість необхідних деталей та спрощуючи процес складання.

Ефективність витрат

Ін’єкційне лиття та перенапруження високо економічний Для масового виробництва - ключовою вимогою автомобільної промисловості.

-

Низька вартість за частину: Незважаючи на те, що початкові витрати на інструментарію на форми можуть бути високими, вартість за частину різко падає у виробничих пробіжках з великим обсягом.

-

Зменшені витрати на збірку: Здатність консолідувати кілька частин в одну, особливо при переплетенні, значно зменшує робочу силу та час, витрачений на збори. Це впорядковує виробничу лінію та знижує загальні виробничі витрати.

-

Мінімальні відходи: Процеси породжують дуже мало матеріальних відходів, оскільки будь -який надлишок пластику (бігуни та спуски) часто можна переробити та повторно використати.

Довговічність та продуктивність

Пластикові автомобільні компоненти розроблені для задоволення суворої вимоги до продуктивності.

-

Корозія та хімічна стійкість: На відміну від металу, пластик не іржавіє, а певні оцінки високостійкі до хімічних речовин, олій та палив, що знаходяться під капотом.

-

Опір удару: Такі матеріали, як ABS та ПК, спеціально вибираються для їх високої міцності, забезпечуючи критичний захист як для внутрішніх, так і для зовнішніх компонентів.

-

Вібрація та шумозаглушування: Перенапруження з м'якими матеріалами, такими як TPE, може ефективно приглушити вібрації та зменшити шум, що призводить до тихіша та зручніша їзда.

Контроль якості та тестування

Враховуючи критичну роль, яку відіграють автомобільні компоненти в безпеці та продуктивності транспортних засобів, суворий контроль якості не підлягає обороту. Виробники повинні дотримуватися суворих стандартів, щоб забезпечити, щоб кожна частина відповідала визначеним вимогам щодо розмірної точності, властивостей матеріалу та довговічності.

Важливість контролю якості у виробництві автомобільної частини

Автомобільна промисловість працює під менталітетом нульової дефекти. Один несправний компонент може призвести до відкликання транспортних засобів, значних фінансових втрат, і, що найголовніше, поставити під загрозу безпеку водія та пасажира. Ефективний контроль якості інтегрується протягом усього виробничого процесу, від вибору матеріалів до остаточної частини. Це гарантує, що кожна частина є надійною, послідовною та виконує, як це розроблено в різних умовах експлуатації.

Методи тестування: розмірна точність, сила та довговічність

Для підтвердження якості вкладених та переповнених деталей використовуються різноманітні складні методи тестування:

-

Розмірна точність:

-

CMM (координат вимірювальної машини): Цей дуже точний інструмент використовує зонд для вимірювання фізичних розмірів частини, гарантуючи, що він відповідає оригінальній моделі CAD з дуже щільною толерантністю.

-

Оптичні сканери: Сканери безконтактують мільйони точок даних для створення 3D-моделі деталі, яка порівнюється з цифровим планом, щоб перевірити наявність відхилень.

-

-

Сила та довговічність:

-

Тестування на розтяг та удар: Ці тести вимірюють здатність матеріалу протистояти тягнутим силам та раптовим наслідкам відповідно. Вони мають вирішальне значення для таких частин, як бампери та внутрішня обробка.

-

Тестування шкірки та зсуву: Для переповнених деталей ці випробування є важливими для оцінки міцності зв’язку між двома матеріалами. "Тест на шкірку" вимірює силу, необхідну для відокремлення перенапруження від підкладки, тоді як "випробування зсуву" вимірює силу, необхідну для відсунення одного матеріалу з іншого.

-

-

Екологічна та хімічна стійкість:

-

Термічний цикл: Частини піддаються повторним циклам екстремальних гарячих та холодних температур для імітації умов у реальному світі та перевіряють наявність викривлення або відмови зв'язку.

-

Хімічна експозиція: Компоненти тестують із звичайними автомобільними рідинами, такими як олія, гальмівна рідина та очисні засоби, щоб забезпечити їх не погіршується з часом.

-

Стандарти та сертифікати: IATF 16949 тощо.

Для забезпечення послідовної якості в ланцюзі поставок, автомобільна промисловість покладається на конкретні стандарти та сертифікати.

-

IATF 16949: Це глобальний стандарт управління якістю для автомобільної промисловості. Сертифікація демонструє прихильність постачальника щодо постійного вдосконалення, профілактики дефектів та зменшення варіацій та відходів.

-

ISO 9001: Незважаючи на те, що це не специфічно для автомобільних, цей більш широкий стандарт управління якістю часто є необхідною умовою для IATF 16949 і демонструє прихильність компанії до процесів якості.

Майбутні тенденції в автомобільному ліпленні та переплавленні

Автомобільна промисловість перебуває в постійному стані еволюції, зумовленого переходом до електромобілів, автономного водіння та стійкого виробництва. Технології ліплення та ін’єкційного лиття пристосовуються до цих змін, при цьому кілька ключових тенденцій формують їх майбутнє.

1. Використання перероблених та біо-матеріалів

Оскільки екологічні норми стають суворішими, зростає попит на стійкі матеріали.

-

Перероблена пластмаса: Виробники все частіше використовують перероблені пластмаси, такі як перероблений ПП і Домашня тварина , виробляти неструктурні компоненти. Це зменшує відходи і знижує вуглецевий слід виробництва.

-

Матеріали на основі біо: Промисловість вивчає матеріали, отримані з відновлюваних джерел, таких як кукурудзяний крохмаль або целюлоза. Ці пластмаси на основі біо пропонують більш зелену альтернативу традиційним полімерам на основі нафти і особливо привабливі для внутрішньої обробки та компонентів.

2. Удосконалення технологій ліплення

Нові технології роблять процес формування більш ефективним, точним та здатним створювати більш складні частини.

-

Мовдання високого тиску: Ця методика дозволяє створювати тонкостінні частини без жертви сили, що ще більше сприяє зниженню ваги транспортного засобу.

-

Оцифрування та автоматизація: Інтеграція робототехніки та систем, керованих AI-AI, призводить до повністю автоматизованих клітин впорскування. Ці системи можуть самостійно регулювати параметри обробки, виконувати перевірки якості в режимі реального часу та оптимізувати час циклу, скорочуючи помилки людини та підвищення ефективності.

-

Мікро-ін'єкція ліплення: Ця технологія може створювати неймовірно невеликі та точні пластикові компоненти, які є важливими для мініатюризації електронних датчиків та роз'ємів у сучасних автомобілях.

3. Інтеграція розумних технологій у формовані деталі

Майбутнє автомобільних частин полягає в їх здатності бути "розумними" та інтерактивними.

-

Електроніка в галузі (IME): Ця новаторська технологія дозволяє електронні схеми та датчики формувати безпосередньо в пластичну частину. Це дозволяє створити безшовні, інтегровані елементи керування панеллю, системи освітлення та чутливі до сенсорних поверхонь. IME скорочує час складання, знижує вагу та відкриває нові можливості для дизайну інтер'єру.

-

Датчики та приводи: Мініатюризовані датчики для температури, тиску та положення можуть бути переповнені різними компонентами, надаючи дані в режимі реального часу для систем управління автомобілем. Це має вирішальне значення для розробки вдосконалених систем допомоги водія (ADAS) та автономних транспортних засобів.

Тематичні дослідження: Успішні автомобільні програми

Справжня потужність лиття та перенапруження вводить найкраще продемонстровано завдяки успішним застосуванню в реальному світі. Ці тематичні дослідження підкреслюють, як ці технології вирішують складні проблеми з дизайном та виготовленням, забезпечуючи чудові показники, естетику та економічну ефективність.

1. Перенесені роз'єми автомобільних роз'ємів

Виклик: Автомобільні роз'єми, особливо в двигунній відсіку, повинні бути повністю запечатані від вологи, пилу та хімікатів. Традиційно це було досягнуто за допомогою окремої гумової прокладки, яка додала крок ручного складання і була потенційною точкою відмови.

Рішення: A подвійне матеріальне перепробіння Процес був реалізований. Жорсткий, теплостійний пластик, наприклад Поліамід (ПА) або PBT , використовувались для формування основного тіла з'єднувача. М'який, хімічний стійкий Термопластичний еластомер (TPE) або LSR (рідка силіконова гума) Потім був переповнений безпосередньо на корпус з'єднувача, щоб утворити постійне інтегроване ущільнення.

Досягнуті переваги:

-

Посилена довговічність: Інтегрована печатка забезпечує чудовий захист від факторів навколишнього середовища, запобігаючи шортам та корозії.

-

Зниження витрат: Усунувши потребу в окремої прокладки та крок ручного складання, виробничі витрати були значно зменшені.

-

Поліпшена надійність: Постійна хімічна та механічна зв'язок між двома матеріалами гарантує, що ущільнювач не вийде з ладу або не відштовхнеться при зміні вібрації або температури.

2. Внутрішні дверні панелі

Виклик: Сучасні дверні панелі потребують поєднання жорсткої, структурної рами та м'якого дотику, естетично приємної поверхні. Створення цього з декількома частинами та клеями було складним, важким та дорогим.

Рішення: АН підприємство для ін'єкцій використовували підхід з використанням різних матеріалів. Основною конструкцією дверних панелей було впорскування з легкої ваги Поліпропілен (ПП) . Для областей, що потребують премії, наприклад, підлокітник, був спеціалізований матеріал м'якого дотику переповнений на рамку ПП або вся панель була вкрита тканиною або шкіряною плівкою під час ліплення ( Постійне маркування ).

Досягнуті переваги:

-

Зниження ваги: Використання легкої ПП допомогло зменшити загальну вагу транспортного засобу, сприяючи кращій ефективності палива.

-

Естетична якість: Процес дозволив безшовну високоякісну обробку без видимих швів або зазорів між жорсткими та м'якими секціями.

-

Частина консолідація: Інтегруючи поверхню м'якого дотику безпосередньо в панель, кількість деталей та часу складання була зменшена.

3. Високопродуктивні лінзи фари

Виклик: Лінзи фари повинні бути кришталевими чистими, щоб максимально збільшити світловий вихід, надзвичайно довговічний, щоб протистояти ударам і подряпинам, а також протистояти ультрафіолетовому випромінюванню без пожовтіння. Скло занадто важке і схильне до розбиття.

Рішення: Високоточний підприємство для ін'єкцій з Полікарбонат (ПК) використовувались. Цей процес дозволяє створювати складні, оптично чіткі форми лінз із складними внутрішніми призмами та легкими посібниками в одному знімку. Потім до формованої лінзи застосовується важке ультрафіолетове покриття для захисту від пошкоджень та деградації навколишнього середовища.

Досягнуті переваги:

-

Оптична ясність: Технічні методи точного формування забезпечують бездоганну обробку, максимізуючи передачу світла та керування променями.

-

Безпека та довговічність: ПК пропонує винятковий опір удару, захищаючи збірку фари від дорожнього сміття.

-

Дизайн Свобода: Мордінг для ін'єкцій дозволяє отримати унікальні та складні конструкції лінз, які сприяють естетичній ідентичності транспортного засобу.