Вступ

У складному світі сучасного виробництва дизайн продукту часто вимагає інтеграції декількох матеріалів або компонентів в єдину згуртовану одиницю. Це не тільки підвищує функціональність та естетику, але також може впорядкувати збірку та зменшити загальні виробничі витрати. Що стосується пластикових деталей, то три вдосконалені методи ліплення ін'єкцій виділяються своєю здатністю досягти цієї інтеграції: Вставте ліплення , перенапруга і співпраця .

Хоча всі три процеси використовують основні принципи ліплення впорскування, вони суттєво відрізняються своєю методологією, комбінаціями матеріалів, додатками та перевагами, які вони пропонують. Розуміння цих відмінностей має вирішальне значення для інженерів, дизайнерів та виробників для вибору оптимального процесу для їх конкретних вимог до проекту. Неправильна крок у виборі правильної методики може призвести до питань несумісності матеріалів, збільшення витрат, порушення продуктивності частини або складних вторинних операцій.

Цей вичерпний посібник заглибиться в кожну з цих складних процесів лиття, пояснюючи їх унікальні характеристики, детально описуючи матеріали, які зазвичай використовуються, вивчаючи їх різноманітні програми в галузях та окреслюють їхні переваги та недоліки.

Вставте ліплення

Вставка лиття-це високо універсальний процес формування ін'єкцій, де попередньо сформовані компоненти, відомі як вставки, розміщуються в порожнину форми, а потім навколо них вводять пластиковий матеріал. Розплавлений пластиковий тече і твердне, інкапсулююче або зв’язок із вставкою, ефективно створюючи єдину інтегровану частину. Вставка стає інтегральним, функціональним або структурним елементом кінцевого формованого продукту.

Огляд процесу

Процес вставки ліплення, як правило, включає такі кроки:

-

Вставити підготовку: Готуються вставки, які можуть бути виготовлені з різних матеріалів, таких як металеві, керамічні або навіть попередньо розміщені пластикові деталі. Це може включати очищення, попереднє нагрівання або нанесення клею/праймера, якщо потрібно посилене склеювання.

-

Вставка розміщення: Підготовлені вставки точно розміщуються в порожнині форми. Це можна зробити вручну для виробництва з низьким обсягом або, частіше в налаштуваннях з великим обсягом, автоматично використовуючи робототехнічні зброї, одиниці вибору та місця або спеціалізовані системи годування для забезпечення точного та повторюваного розміщення.

-

Затискання цвілі: Після того, як вставки будуть на місці, половинки цвілі надійно затиснуті разом.

-

Матеріальна ін'єкція: Розплавлений пластик (термопластичний або термозет) вводиться під високий тиск у порожнину цвілі, протікаючи навколо і інкапсулюючи вставки. Матеріал заповнює всі порожнечі, створюючи міцний зв’язок або механічний замок із вставкою.

-

Охолодження та затвердіння: Пластиковий матеріал охолоджується і твердне навколо вставки, приймаючи форму порожнини форми.

-

Викидання: Цвіль відкривається, і готова частина з інтегрованою вставкою викидається.

Матеріали, які зазвичай використовуються

Вставити ліплення сумісне з широким спектром матеріалів як для вставки, так і для переплавленого матеріалу:

-

Для вставок:

-

Метали: Латунь, нержавіюча сталь, алюміній, мідь (наприклад, різьбові вставки, шпильки, контакти, вали). Вони забезпечують силу, провідність або стійкість до зносу.

-

Пластики: Інші попередньо розміщені пластикові компоненти (наприклад, фільтри, лінзи, передачі).

-

Кераміка: Для конкретних електричних або теплових властивостей.

-

Келих: Для лінз або оптичних компонентів.

-

Електронні компоненти: PCB, датчики, роз'єми.

-

-

Для формованого матеріалу (пластику):

-

Термопластики: ABS, PC, Нейлон (ПА), PBT, PP, PE, Peek, PSU. Вибір залежить від необхідної міцності, температурної стійкості, хімічної стійкості та естетичних властивостей.

-

Терморети: Рідше, але використовується для конкретних високоефективних застосувань, де теплостійкість або хімічна інертність є критичною.

-

Заявки

Вставка ліплення широко використовується в численних галузях для різних продуктів:

-

Електронні компоненти: Роз'єми, вимикачі, датчики, інкапсуляція плати, соленоїди, клемні блоки, часто інтегрують металеві шпильки або провод у пластикові корпуси.

-

Медичні пристрої: Хірургічні інструменти (інтегруючи металеві леза або поради в пластикові ручки), компоненти діагностичного обладнання, роз'єми рідини, корпуси електронних медичних пристроїв.

-

Автомобільні деталі: Втулки, підшипники, передачі, електронні корпуси, вимикачі, компоненти приладної панелі, часто інтегрують металеві вставки для довговічності або функціональності.

-

Побутова електроніка: Кнопки, ручки, ручки, корпуси для портативних пристроїв, включаючи металеві контакти або структурні елементи.

-

Промислові компоненти: Кульпелерів з металевими маточинками, контрольні ручки з різьбовими вставками, системами фільтрації.

Переваги

-

Покращена сила та міцність: Металеві вставки значно підвищують конструкційну цілісність, стійкість до зносу та міцність нитки пластикових деталей.

-

Скорочений час та витрати на збірку: Інтегруючи кілька компонентів в один крок формування, вторинні операції складання (як, наприклад, викручування, склеювання або зварювання) усуваються або різко зменшуються, що призводить до значної заощадження робочої сили та витрат.

-

Посилена функціональність: Дозволяє поєднувати властивості з різних матеріалів (наприклад, міцність металу з легкими або неулятивними властивостями пластику).

-

Компактний дизайн: Дозволяє створити менші, більш інтегровані частини, що має вирішальне значення для мініатюризації в електроніці та медичних пристроях.

-

Ефективний для великого обсягу виробництва: Хоча початкові витрати на інструментарію можуть бути помірними, підвищення ефективності у великих обсягах робить його дуже економічним.

Недоліки

-

Потенціал для пошкодження вставки під час формування: Делікатні або тонкі вставки можуть бути зігнуті, деформовані або пошкоджені високим тиском введеного розплавленого пластику.

-

Обмежена гнучкість дизайну (для вставок): Конструкція самої вставки повинна бути достатньо надійною, щоб протистояти процесу формування. Особливості, які запобігають обертанню або витягуванню (наприклад, Knurls, підрізів), повинні бути включені в конструкцію вставки.

-

Вставте підготовку та складність розміщення: Для складних або дуже малих вставок ручне розміщення може бути повільним і дорогим. Автоматизовані системи потребують значних початкових інвестицій та часу налаштування.

-

Збільшення складності та вартості інструментів: Полоски повинні бути розроблені з функціями, щоб точно утримувати вставки на місці під час вприскування, потенційно збільшуючи витрати на конструкцію цвілі та виробничі витрати порівняно з простою формою для ін'єкцій.

-

Міркування щодо сумісності матеріалу: Потрібно забезпечити належну адгезію або механічний замок між вставкою та пластиком, щоб запобігти розпущеному або розшаруванню, особливо під напругою або коливанням температури.

Перенапруга

Перенапруження-це процес формування ін'єкцій, де шар одного матеріалу (перенапружений матеріал) формується над існуючою, попередньо сформованою частиною (підкладка або перший постріл). Цей процес створює єдиний інтегрований компонент з чіткими властивостями матеріалу на різних поверхнях, часто посилюючи естетику, ергономіку чи функціональність. На відміну від вставки ліплення, де вставка є окремим компонентом, в перенапруженнях сама підкладка, як правило, є пластиковою частиною, яка вже була формована.

Огляд процесу

Перенапруження можна досягти за допомогою різних методів, але основний принцип включає два або більше різних кроків ліплення:

-

Підкладка (перший постріл) ліплення: Основна частина, або підкладка, формується за допомогою жорсткого матеріалу (наприклад, ABS, ПК, нейлон). Цій частині дозволяється охолонути і затвердити.

-

Передача підкладки:

-

Двомикач (багатопотезко) переплавляться: У високо автоматизованих процесах частина підкладки залишається у формі або обертається до другої порожнини в межах однієї спеціалізованої машини для ліплення з мультипробітом. Це найефективніший метод для виробництва великого обсягу.

-

Вставте перенапруження (вручну або робототехнічний): Для менш складних геометріях або нижчих обсягів готова частина підкладки вручну або робототично переноситься з однієї форми (або ліплення) на другу форму (або іншу порожнину в одній машині), де вводиться перенапружений матеріал.

-

-

Перенесена ін'єкція матеріалу: Другий, часто м'якший або гнучкіший, матеріал (наприклад, TPE, TPU) потім вводиться у другу порожнину, що переходить і пов'язана з певними ділянками попередньо виготовленої підкладки.

-

Охолодження та затвердіння: Перенесений матеріал охолоджується і твердне, утворюючи сильну хімічну або механічну зв’язок із підкладкою.

-

Викидання: Готова, переплетена частина викидається з форми.

Матеріали, які зазвичай використовуються

Вибір матеріалів має вирішальне значення для перенапруження для забезпечення належної адгезії, бажаної естетики та функціональних показників.

-

Для підкладки (перший знімок): Зазвичай жорсткі термопластики, що забезпечують структурну цілісність. Загальні варіанти включають:

-

ABS (акрилонітрил бутадієна стирол)

-

Полікарбонат (ПК)

-

Nylon (PA)

-

Поліпропілен (ПП)

-

Поліетилен високої щільності (HDPE)

-

Акрил (PMMA)

-

-

Для перепробітки (другий постріл): Часто більш м'які, еластомерні або естетично відмінні матеріали, які добре пов'язуються з підкладкою. Загальні варіанти включають:

-

Термопластичні еластомери (TPES): Широкий клас, що включає TPU (термопластичні поліуретани), TPV (термопластичні вулканізатів), копії (сополітерні еластомери) та інші. Вони забезпечують властивості м'якого дотику, зчеплення, герметизації або вібраційного демпфування.

-

Термопластичні поліуретани (TPU): Відмінна стійкість до стирання, еластичність та хороша адгезія до багатьох жорстких пластмас.

-

Більш м'які класи поліпропілену (ПП) або поліетилен (ПЕ): Для додатків, що потребують різної текстури або кольору без необхідності у гумовому відчутті.

-

Інші пластмаси: Іноді другий жорсткий пластик переповнений для різнокольорових або багатотекстичних ефектів без потреби в м'якому дотику.

-

Заявки

Перенапруження широко використовується в різних галузях для додавання вартості, функціональності та привабливості до продуктів:

-

М'які дотики кроку: Ручки інструментів (електроінструменти, ручні інструменти), ручки зубної щітки, ручки для бритви, спортивне обладнання, автомобільні внутрішні ручки та корпуси побутової електроніки, де бажає зручне, не ковзаюче зчеплення.

-

Печатки та прокладки: Створення інтегрованих ущільнювачів на корпусах, ковпачках або електронних пристроях для забезпечення стійкості до води або пилу, усуваючи потребу в окремих ущільнювальних кільцях або прокладках.

-

Інкапсуляція та захист: Захист чутливих електронних компонентів, медичних інструментів або делікатних механізмів від удару, вологи або хімікатів.

-

Вібраційне демпфірування: Інтеграція більш м'яких матеріалів для поглинання ударів та вібрацій у автомобільні деталі, електронні пристрої або компоненти приладів.

-

Посилена естетика: Створення багатоколірних або багатотекстрованих деталей для вдосконаленої візуальної привабливості, брендингу або тактильної диференціації (наприклад, контрастних кольорових кнопок на пульті дистанційного керування).

-

Медичні пристрої: Хірургічні ручки інструменту, контактні поверхні пацієнта та гнучкі з'єднувачі труб.

Переваги

-

Посилена естетика та ергономіка: Створює деталі з вдосконаленим тактильним відчуттям, зручними рубцями та багатоколірними/текстурними конструкціями, значно вдосконалюючи досвід користувачів та привабливість продукту.

-

Покращені властивості зчеплення та несвіжки: Ідеально підходить для ручок і поверхонь, які потребують надійного утримування, навіть коли мокрий.

-

Можливості герметизації: Виключає потребу в окремих прокладках або ущільнювачах, зменшуючи етапи складання та потенційні шляхи витоку, що призводить до економії витрат та покращення продуктивності.

-

Вібрація та поглинання амортизації: Більш м'який переповнений матеріал може ефективно приглушити вібрації та поглинати вплив, захищаючи внутрішні компоненти.

-

Дизайн Свобода: Дозволяє проводити складні геометрії та функціональну інтеграцію, яка була б складною або неможливою при формуванні з одним ударом.

-

Зменшені витрати на збірку: Інтегруючи кілька матеріалів в єдиний процес, вторинні операції, такі як склеювання, кріплення або ручне збирання рук, зведені або усунуті.

Недоліки

-

Питання сумісності матеріалу: Досягнення міцного зв’язку між субстратом та переповненим матеріалом є критичним. Несумісні матеріали можуть призвести до розшарування, бойовики або поганої адгезії. Необхідно ретельно відбір матеріалів, а іноді і хімічні зв'язки.

-

Потенціал для розшарування: Якщо сумісність матеріалу або умови обробки не оптимізовані, перероблений шар може відокремитись від підкладки, компрометуючи цілісність деталі.

-

Більш складний інструментарій: Інструменти для переплавлення за своєю суттю складніші, ніж одноразові форми, особливо для систем двох пострілів, що призводить до більш високих початкових витрат на інструментарію та більш тривалий час.

-

Більш тривалий час циклу (для деяких методів): Незважаючи на те, що два постріли є ефективними, методи, що включають в себе ручне перенесення деталей, можуть значно збільшити час циклу порівняно з простим ліпленням введення.

-

Відмінності усадки: Різні швидкості усадки між підкладкою та перенапруженими матеріалами можуть призвести до бойових дій або внутрішніх напружень у кінцевій частині.

-

Проблеми спалаху та забруднення: Забезпечення чистого перенесення та запобігання спалаху першого матеріалу у другу порожнину вимагає точного дизайну та контролю процесу.

Співавторство (багатоповерхове ліплення)

Співорування, часто взаємозамінно називають багатоскладовим ліпленням, двома знімком або багатокомпонентним ліпленням впорскування,-це вдосконалений виробничий процес, який дозволяє одночасно або послідовне введення двох або більше різних матеріалів в одну форму в одному циклі формування. Ця методика виробляє високо інтегровані багатоматеріальні частини, усуваючи необхідність окремих етапів складання та забезпечуючи складні конструкції з різними властивостями матеріалу в одному компоненті.

Огляд процесу

Ядро співпраці полягає у використанні спеціалізованих машин для лиття під тиском, оснащеними множинними ін'єкційними одиницями та часто обертовим валиком або серцевиною:

-

Перша ін'єкція матеріалу: Перший матеріал (наприклад, жорсткий пластик) вводиться в частину порожнини цвілі, утворюючи початкову частину або підкладку.

-

Проблема/обертання цвілі:

-

Обертання валики/ядра: У найпоширеніших двома знімальних системах ядра цвілі (або валика, що містить кілька порожнин), обертається, щоб представити частково формувану частину до другої одиниці впорскування.

-

Ядро серцевини/ковзання: У деяких системах ковзаюче ядро або механізм ядра зміщується, щоб створити нову порожнину для другого матеріалу, не обертаючи всю форму.

-

-

Друга ін'єкція матеріалу: Незважаючи на те, що перший матеріал все ще знаходиться у формі (а іноді і все ще тепло), другий матеріал (наприклад, м'який TPE, різний колір пластику або інший функціональний пластик) вводиться в новостворену або оголену порожнину, пов'язану з першим матеріалом.

-

Подальші ін’єкції (для мультипробіту): Для деталей, що потребують трьох або більше матеріалів, цей процес повторюється з додатковими ін'єкційними одиницями та конфігурацією цвілі.

-

Охолодження та затвердіння: Всі матеріали прохолоди і тверділи разом у одній формі.

-

Викидання: Повністю сформована багатоматеріальна частина викидається з форми.

Типи спільного планування

Хоча "співпраця"-це широкий термін, найвидатнішими типами належать:

-

Два постріли (2k лиття): Це найпоширеніша форма співпраці, що включає два різних матеріалів, що вводяться послідовно в одній машині та формі. Він широко використовується для створення деталей з м'якими дотиками, різнокольоровою естетикою або інтегрованими ущільнювачами.

-

Багатокомпонентне лиття: Розширення двох пострілів, що включає три або більше різних матеріалів. Для цього потрібні більш складні машини та конструкції цвілі.

-

СПІЛЬНЕ МОЛОГІЯ: Виразний тип, де вводяться два (або більше) матеріали одночасно Через ті ж ворота, часто створюючи структуру "сендвіч". Наприклад, основний матеріал (наприклад, перероблений пластик) оточений шкірним матеріалом (наприклад, незайманий пластик для естетики або конкретних властивостей). Це відмінно підходить для економії матеріалів або досягнення унікальних градієнтів матеріалу.

-

Переповнення (як форма співпраці): Під час обговорення окремо через його чітке застосування, перепробіюючі, коли вони виконуються на багатокотійній машині, не знімаючи частину, технічно є формою спільного лікування.

Матеріали, які зазвичай використовуються

Співавторство дозволяє отримати величезний спектр матеріальних комбінацій, насамперед термопластики та термопластичних еластомерів:

-

Термопластичні термопластичні комбінації:

-

Різні кольори: Наприклад, жорсткий абс у чорному з жорстким абс у білому кольорі для різнокольорових кнопок або клавіш.

-

Різні жорсткість: Наприклад, жорсткий полікарбонат для структурної основи з трохи більш гнучким нейлоном для живого шарніра або функції оснащення.

-

Різні властивості: Наприклад, чіткий акрил для об'єктива з непрозорим абс для корпусу.

-

-

Комбінації Thermoplastic-Thermoplastic Elastomer (TPE):

-

Це надзвичайно поширене для захоплення м'яким дотиком (наприклад, жорсткий ПК або АБС з м'яким TPE/TPU), інтегрованими ущільнювачами або функціями вібрації.

-

-

Сумісність матеріалу: Успіх спільного сортування сильно покладається на хімічну та фізичну сумісність між обраними матеріалами для забезпечення сильної адгезії та запобігання розшарування. Такі фактори, як температура розплаву, в'язкість та спорідненість хімічної речовини є критичними міркуваннями.

Заявки

Співавторство-це революція дизайну продуктів у різних секторах, що забезпечує високофункціональні та естетично привабливі компоненти:

-

Багатобарвні частини: Клавіатури, пульта дистанційного керування, кнопки автомобільних внутрішніх приміщень, панелі управління приладами та іграшки, де різні кольори інтегруються без фарбування або вторинної збірки.

-

Частини з різною жорсткістю/тактильними зонами: Електричний інструмент обробляє жорсткі сердечники та м'які дотики, корпуси медичних пристроїв як структурних, так і ергономічних зон, автомобільні внутрішні компоненти, що поєднують жорсткі та м'які текстури (наприклад, панелі, панелі, панелі дверей).

-

Складні геометрії з інтегрованими функціями:

-

Інтегровані печатки та прокладки: Усунення окремих ущільнювальних компонентів в електроніці, автомобільних датчиків або побутових приладів.

-

Живі петлі: Створення гнучких механізмів шарніру в жорстких частинах.

-

Інкапсуляція: Захист делікатної внутрішньої електроніки або датчиків надійною зовнішньою оболонкою.

-

Оптичні компоненти: Поєднання чітких лінз з непрозорими корпусами.

-

-

Автомобільна промисловість: Внутрішня обробка, компоненти рульового колеса, контрольні ручки, корпуси Weatherstripping та дзеркала, які інтегрують кілька матеріалів для естетики, відчуття та функціонування.

-

Медичні пристрої: Хірургічні ручки інструменту, корпуси діагностичного обладнання, носячі медичні датчики, що потребують інтегрованих м'яких компонентів для комфорту або герметизації пацієнта.

-

Побутова електроніка: Мобільні кожухи, носячі пристрої, навушники та ігрові контролери з інтегрованими областями з м'яким дотиком або багатоколірними конструкціями.

Переваги

-

Більша свобода дизайну та складність: Дозволяє дизайнерам створювати деталі з дуже хитромудрою геометрією та різними властивостями матеріалів в межах одного компонента, що дозволяє інноваційним функціям продукту.

-

Функціональна інтеграція: Поєднує декілька функцій в одну частину (наприклад, структуру, зчеплення, ущільнення, колір), зменшення кількості деталей та спрощення рахунків матеріалу.

-

Усунення вторинних операцій: Значно зменшує або усуває потребу в кроках після створення, таких як склеювання, зварювання, фарбування або прикріплення окремих прокладок, що призводить до значної робочої сили та економії витрат.

-

Покращена якість та продуктивність частини: Досягає сильні, послідовні зв’язки між матеріалами, що призводять до більш довговічних деталей з підвищеними характеристиками продуктивності (наприклад, кращої герметизації, вдосконаленої ергономіки).

-

Скорочення загального часу циклу (проти окремого лиття та складання): Незважаючи на те, що самий цикл машини може бути довшим, ніж одноразовий, усунення етапів складання робить загальний виробничий процес набагато швидшим та ефективнішим.

-

Ефективний для великого обсягу виробництва: Початкові інвестиції високі, але довгострокові заощадження від зменшення складання та підвищення ефективності роблять його дуже економічним для масового виробництва.

Недоліки

-

Високі витрати на інструментарію: Форми для спільного лікування є винятково складними, вимагаючи точної обробки, часто багато воріт та складних механізмів обертового або ковзання. Це призводить до значно більших початкових витрат на інструментарію порівняно з одноразовими формами.

-

Складний контроль процесу: Досягнення оптимального склеювання та потоку матеріалу вимагає точного контролю над множинними одиницями, температурою, тиском та рухами цвілі. Це вимагає висококваліфікованих операторів та вдосконалених машин.

-

Обмеження сумісності матеріалу: Вибір матеріалів, які добре зв'язують хімічно та мають сумісні температури переробки та швидкість усадки, є вирішальним і може бути складним. Погана сумісність призводить до розшарування, бойовики або стресу.

-

Більш довгі цикли розвитку: Завдяки складності налаштування інструментів та процесів, початкова фаза розробки та прототипування може бути більш обширною.

-

Більший слід машини: Багатокотарні машини, як правило, більші та дорожчі, ніж стандартні машини для лиття під тиском.

-

Обмежені комбінації матеріалів: Незважаючи на універсальні, не всі матеріальні комбінації можливі або практичні через проблеми сумісності.

Таблиця порівняння

Щоб допомогти уточнити відмінності та допомогу у прийнятті рішень, таблиця нижче забезпечує порівняння вставлення ліплення, перенапруження та співпраці для різних критичних параметрів.

| Функція / процес | Вставте ліплення | Перенапруга | Співавторство (багатоповерхове ліплення) |

| Визначення | Пласт пластик навколо попередньо сформованого нерепластичного або попередньо існуючого компонента (вставки). | Формування другого матеріалу (часто м'якший/різний) над існуючою пластиковою частиною (підкладкою). | Формування двох або більше різних матеріалів в одну частину протягом одного циклу формування. |

| Тип підкладки/вставки | Попередньо сформований недопластичний (металевий, керамічний, електроніка тощо) або раніше формується пластикова частина, оброблена як вставка. | Попередньо зафіксована пластикова частина (жорстка підкладка), на яку другий матеріал формується. | Два або більше різних матеріалів, що формуються послідовно/одночасно в одній машині. |

| Потік процесу | 1. Вставка розміщення. 2. Пластикова ін'єкція навколо вставки. 3. Викидання. | 1. Субстрат формується. 2. Субстрат переноситься на другу порожнину/цвіль. 3. Другий матеріал, введений на підкладку. 4. Викидання. | 1. Перший матеріал введений. 2. ПОЛУЧЕННЯ ПЛАДИ (обертається/Слайди). 3. Другий матеріал, що вводиться. 4. (Повторіть для більшої кількості пострілів). 5. Викидання. |

| Типові матеріали | Вставки: метал, кераміка, скло, електроніка. Форма: Термопластики (ABS, Nylon, PC, PP). | Субстрат: жорсткі термопластики (ABS, PC, Nylon, PP). Перенапруга: TPE, TPU, м'якіші пластмаси. | Різні сумісні комбінації термопластичних термопластичних або термопластичних ТПЕ. |

| Основна увага додатків | Частина посилення, електропровідність, підвищена міцність на нитку, інтеграція електроніки. | М'яко-дотичні ручки, ергономічні вдосконалення, інтегровані ущільнювачі, вібраційне демпфування, естетична диференціація. | Багатоколірні частини, інтегровані ущільнювачі, різні зони жорсткості, складна функціональна інтеграція без складання. |

| Переваги | Поліпшена міцність, зменшена збірка, економічно вигідна для високого обсягу, компактної конструкції. | Підвищена естетика/ергономіка, вдосконалення зчеплення, інтегрована герметизація, демпфування вібрації, зменшення складання. | Більша свобода дизайну, функціональна інтеграція, усунення вторинних операцій, висока якість. |

| Недоліки | Потенційне пошкодження вставки, обмежена гнучкість вставки вставки, складне розміщення вставки, конкретні інструменти. | Проблеми з сумісністю матеріалу, потенційне розшарування, складніші інструменти, відмінності у усадці. | Дуже високі витрати на інструментарію, складний контроль процесів, сувора сумісність матеріалу, більш тривалі цикли розвитку. |

| Складність інструментів | Помірний до високого (потрібно вмістити вставки) | Високий (вимагає дві порожнини або зміни цвілі) | Дуже високі (мультидержавні форми, обертові плати, багаторазові ін'єкційні блоки) |

| Типова машина | Стандартна машина для лиття для введення (часто з автоматизацією для розміщення вставки). | Стандартний IMM (з автоматизацією для передачі) або спеціалізованим 2k/мульти-пошитним IMM. | Спеціалізована машина для лиття на 2 к/багатоколлю. |

| Вартість (початкова) | Помірний до високого | Високий | Дуже високий |

| Вартість (за частину, високий т.) | Низький до помірного (за рахунок економії складання) | Помірний (через економію складання) | Низький (найбільш рентабельний через без збірки) |

| Тип первинного зв’язку | Механічне блокування, адгезія | Хімічна/механічна адгезія | Хімічна/механічна адгезія |

Фактори, які слід враховувати при виборі процесу формування

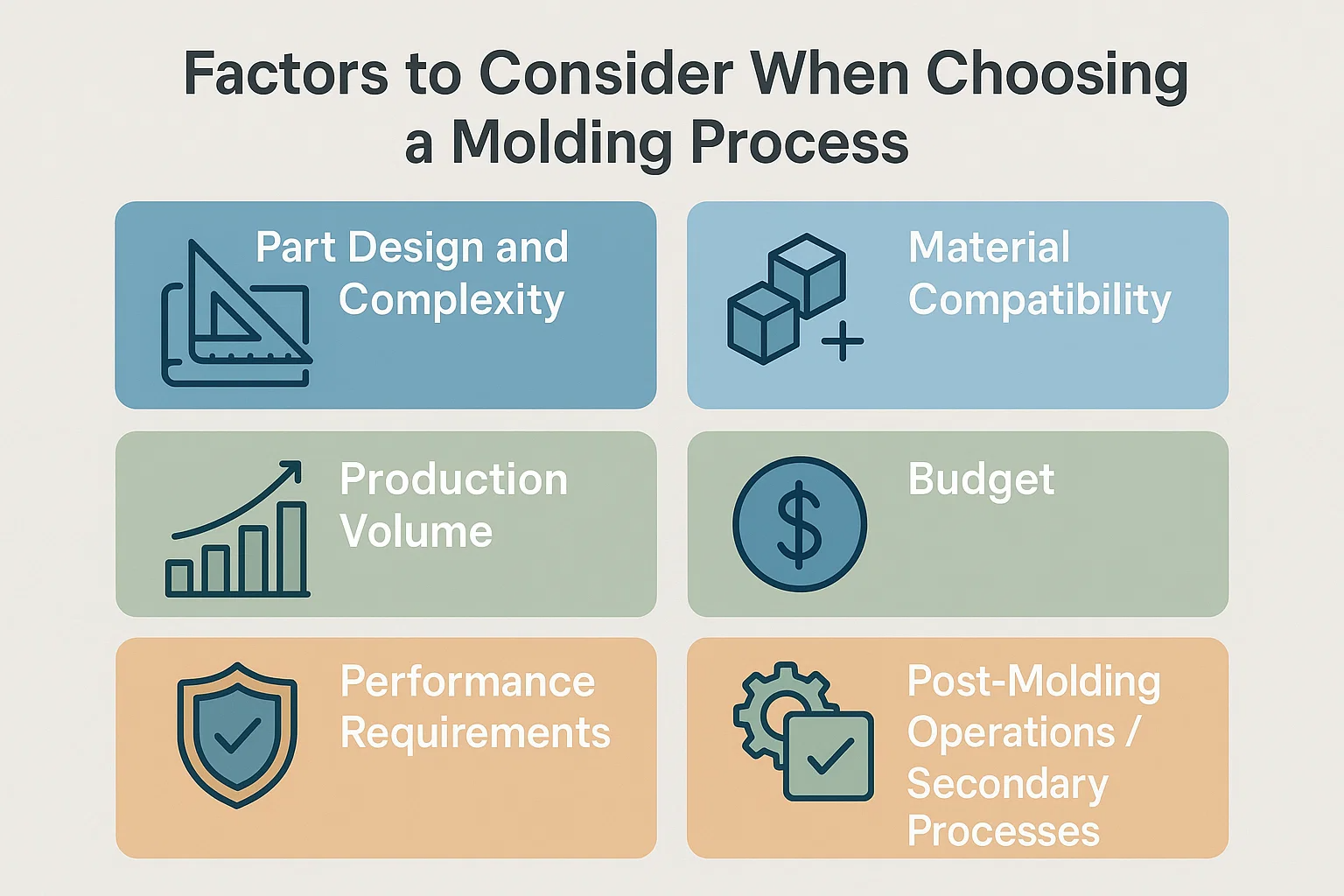

Вибір найбільш підходящого процесу формування серед ліплення, перенапруження та співпраці-це критичне рішення, яке впливає на продуктивність продукту, ефективність виробництва та загальну вартість. Ретельна оцінка декількох ключових факторів є важливою перед тим, як взяти на себе конкретну методику.

1. Дизайн та складність частини

-

Геометрія та інтеграція:

-

Вставте ліплення: Ідеально, коли вам потрібно інтегрувати дискретні, заздалегідь сформовані компоненти (часто не пластичні, як метал або електроніка) у пластикову частину. Поміркуйте, чи може форма вставки надійно утримуватись у формі та протистояти тиску впорскування.

-

Переповнення: Найкраще підходить для додавання більш м'якого, більш ергономічного або естетично виразного шару на наявний пластиковий підклад . Оцініть, чи може перероблений матеріал чисто протікати по контурах підкладки без захоплення повітря або не створюючи порожнечі.

-

Співпраця: Пропонує найвищу свободу дизайну для інтеграції декількох матеріалів на основі пластику безпосередньо в один процес. Він відмінно підходить для складних різнокольорових особливостей, інтегрованих ущільнювачів або деталей з різними зонами жорсткості.

-

-

Розмірні допуски: Усі методи потребують ретельного розгляду усадки матеріалу, особливо при поєднанні різних матеріалів. Зокрема, співпраця вимагає точного контролю через багаторазові матеріали, що затверджують одночасно.

-

Функціональні вимоги: Які конкретні властивості потребує кожної частини компонента? Це сила, зчеплення, герметизація, електропровідність чи естетика? Це сильно вплине на вибір матеріалу і, таким чином, процес.

2. Сумісність матеріалу

-

Адгезія: Це першорядне, особливо для перенапруження та співпраці. Вибрані матеріали повинні утворювати сильний хімічний або механічний зв’язок для запобігання розшарування або поділу з часом. Дослідження конкретних оцінок матеріалів та їх сумісності (наприклад, конкретні оцінки TPE для зв’язку з ПК або нейлоном).

-

Температури обробки: Температура розплаву різних матеріалів повинна бути сумісною. У перенапруженнях та співпраці температура розплаву другого матеріалу не повинна бути настільки високою, що вона пошкоджує або деформує перший матеріал (субстрат).

-

Коефіцієнт усадки: Різні швидкості усадки між комбінованими матеріалами можуть призвести до бойових дій, внутрішніх напружень або поганої стабільності розмірів у кінцевій частині. Інженери часто використовують імітаційне програмне забезпечення для прогнозування та пом'якшення цих проблем.

3. Обсяг виробництва

-

Низький до середнього обсягу:

-

Вставте ліплення (ручне розміщення): Може бути життєздатним для менших обсягів, де вартість автоматизованого розміщення вставки не виправдана.

-

Переповнення (передача вручну): Аналогічно, якщо деталі передаються вручну між цвіллю, це може відповідати зниженню виробничих пробіжок, хоча витрати на оплату праці стають фактором.

-

-

Високий об'єм:

-

Автоматизоване вставлення ліплення: Необхідний для високого обсягу вставки для формування для підтримки ефективності та точності.

-

Двомикач (мультипробіжне) переповнення та співпраця: Ці процеси спеціально розроблені для високоефективного виробництва. Значні передові інструменти та інвестиції машини амортизуються протягом мільйонів деталей, що робить їх надзвичайно економічно вигідними на штуку.

-

4. Бюджет

-

Початкові витрати на інструментарію:

-

Вставте ліплення: Зазвичай помірний до високого, оскільки форма потребує функцій для закріплення вставок.

-

Переповнення: Високий, особливо для багатосливи або обертових форм.

-

Співпраця: Найвища, завдяки надзвичайній складності мультиплін-форм та спеціалізованих машин.

-

-

Інвестиції машини: Багатоповерхові машини для лиття для впорскування, необхідні для співпраці та інтегрованого перемикання, значно дорожчі, ніж стандартні машини.

-

Вартість за частиною: Незважаючи на те, що початкові витрати є високими для просунутих методів, усунення вторинних операцій (збірки, живопис, герметизація) може різко знизити витрати на частину у виробництві великого обсягу, що призводить до загальної економії.

5. Вимоги до ефективності

-

Довговічність та тривалість життя: Чи потрібно частину протистояти суворим середовищам, повторному використанню чи конкретним навантаженням? Це впливає на вибір матеріалу та цілісність зв'язку між матеріалами.

-

Фактори навколишнього середовища: Чи буде частина впливати на хімічні речовини, ультрафіолетове світло, екстремальні температури чи вологу? Механізми вибору матеріалів та скріплення повинні враховувати ці умови.

-

Естетика: Чи є специфічний вигляд, відчуття чи поєднання кольорів важливим для привабливості ринку продукту? Перенапруження та співпраця вдосконалення при доставці інтегрованих естетичних ознак.

-

Сертифікати/стандарти: Для таких галузей, як медичні або автомобільні, конкретні матеріальні властивості та виробничі процеси повинні відповідати суворим нормативним стандартам.

6. Посторнічні операції / вторинні процеси

-

Одним із первинних драйверів для вибору цих вдосконалених методів формування є зменшення або усунення пост-мілерів.

-

Вставте ліплення: Зменшує складання кріплень, втулків тощо.

-

Перепробіюючи та співпрацюючи: Може усунути ручне склеювання рук, складання ущільнювачів або фарбування для різнокольорових частин.

-

-

Оцініть справжню "загальну вартість власності" шляхом факторингу не лише у формуванні витрат, а й праці, обладнання та контролю якості, пов'язаних з вторинними операціями. Більш високі початкові інвестиції в розширене лиття часто можуть платити за себе шляхом різкого скорочення цих наступних витрат.

Тематичні дослідження

Щоб проілюструвати практичне застосування та переваги кожного процесу формування, давайте вивчимо приклади в реальному світі, де вставляли ліплення, перенапруження та співпрацю, були успішно використані для створення інноваційних та ефективних продуктів.

Вставте ліплення: електронні роз'єми

Виклик: Виробник побутової електроніки, необхідну для виробництва високодорожніх з'єднувачів USB-C. Роз'єм вимагав надійних металевих штифтів для електричної провідності та цілісності конструкції, інтегрованих безперешкодно в пластиковий корпус, який забезпечить ізоляцію та безпечний інтерфейс з пристроями. Традиційна збірка окремих штифтів у пластикове корпус була повільною, схильною до нерівності та дорогим завдяки ручній праці.

Рішення: Компанія обрала Вставте ліплення . Латунні штифти з точністю попередньо сформували, а потім автоматично розміщували у формі багатосвітового. Потім розплавлений рідкий кристалічний полімер (LCP), обраний для його відмінних властивостей електричної ізоляції, стабільності розмірів та високотемпературної стійкості, потім вводили навколо шпильок.

Результат: Цей процес дозволив створити сотні тисяч дуже послідовних, довговічних та точно вирівняти роз'єми USB-C на день. Сильний механічний замок між LCP та обрізаними рисами на латунних штифтах забезпечив виняткову міцність на витяг та довгострокову надійність. Усунення ручного введення PIN -коду значно скоротило виробничі витрати та час складання, покращуючи загальну якість та мініатюризацію з'єднувача.

Переплітання: ручки електроінструменту

Виклик: Провідна компанія з електроінструментів мала на меті покращити ергономіку, зчеплення та комфорт користувачів від бездротових свердла. Існуючі ручки, зроблені виключно з жорсткого пластику ABS, стали слизькими, коли руки були пітніми або жирними, що призводило до втоми користувачів та потенційних проблем безпеки. Додавання окремого гумового зчеплення було додатковим етапом складання, а іноді призводило до відмови клейового періоду з часом.

Рішення: Реалізований виробник перенапруга Використовуючи двоскладовий процес для лиття. По -перше, корпус конструктивної ручки формували з міцного, жорсткого пластику ABS. Потім цей жорсткий "субстрат" обертався в межах однієї мови, до другої порожнини. Тут м'який, еластомерний термопластичний вулканізат (TPV) вводили на конкретні ділянки ручки ABS, утворюючи комфортне, не ковзаюче зчеплення.

Результат: Перенапружені ручки забезпечували чудове зчеплення, значно покращений комфорт користувачів та покращена безпека, особливо в вимогливих робочих умовах. Хімічна та механічна зв'язок між ABS та TPV забезпечувала чудову адгезію, запобігаючи розшаруванню навіть після тривалого сильного використання. Це інтегроване рішення усунуло потребу в окремому зчепленні, впорядкуванні виробничого процесу та зменшення загальних виробничих витрат, забезпечуючи при цьому преміальний досвід користувача.

Співоромлення (ліплення з багатоколісною): компоненти автомобільних внутрішніх приміщень

Виклик: Постачальник автомобілів прагнув створити складний компонент панелі дверей автомобілів, який інтегрував кілька функцій та естетики, включаючи жорстку структурну основу, підлокітник з м'яким дотиком та чіткі кольорові кнопки для керування вікон. Традиційно це стосувалося формування декількох окремих частин, а потім зібрання їх, що призводить до складних ланцюгів поставок, потенційних проблем з встановленням та вищих витрат на оплату праці.

Рішення: Постачальник прийняв a Співавторство (багатоповерхове ліплення) Процес за допомогою спеціалізованої машини для лиття на три знімки.

-

Постріл 1: Жорсткий, наповнений склом поліпропілен (ПП) вводили для формування структурної основи дверної панелі та основи для кнопок.

-

Постріл 2: Термопластичний поліуретан з м'яким дотиком (ТПУ) вводили на позначені ділянки для створення зручної поверхні підлокітників та інших ергономічних зон.

-

Постріл 3: Контрастне кольорове, ультрафіолетоване АБС вводили для формування різних кнопок управління вікном безпосередньо на жорстку основу PP.

Результат: Цей вдосконалений підхід до співпраці дозволив виробляти високо інтегрований багатоматеріальний компонент панелі дверей в єдиному, безперервному процесі. Він досяг вищої естетичної якості з безшовними переходами між матеріалами та кольорами, забезпечуючи при цьому довговічні механічні та хімічні зв’язки. Значне зменшення кількості частково та усунення множинних етапів складання призвело до значної економії витрат, зменшення логістичної складності та покращення загальної якості частин та узгодженості для автомобільного інтер'єру.

Вставте ліплення Екселя при включенні попередньо сформованих, часто непластичних компонентів у пластичну частину, насамперед для підвищення конструктивної цілісності, електропровідності або забезпечення конкретних функціональних особливостей. Це перехід до міцних, інтегрованих компонентів, таких як електронні роз'єми або армовані передачі.

Перенапруга , особливо при застосуванні більш м'яких матеріалів на жорстку пластикову підкладку, світить у вдосконаленні ергономіки продукту, естетики та взаємодії з користувачами. Від м'яких дотиків на електроінструменті до інтегрованих ущільнювачів на електронних пристроях він піднімає комфорт, безпеку та функціональність.

Співавторство (багатоповерхове ліплення) Представляє вершину мультиматеріальної інтеграції в межах одного циклу формування. Він пропонує безпрецедентну свободу дизайну для створення складних частин з декількома кольорами, різними жорстками та складними інтегрованими функціями, часто усуваючи цілі складальні лінії у виробництві великого обсягу.

Зрештою, вибір серед цих потужних процесів для лиття під тиском залежить від ретельної оцінки конкретних потреб вашого проекту:

-

Які матеріали ви поєднуєте, і які їх властивості?

-

Який рівень складності дизайну та функціональної інтеграції потрібен?

-

Який прогнозований обсяг виробництва?

-

Які ваші бюджетні обмеження, як вперед, так і на частину?

-

Які критичні показники та естетичні вимоги кінцевого продукту?

Все ще плутається, що вибрати, просто зв’яжіться з нами за адресою https://www.imtecmould.com/contact/ .