Реальність невеликих обсягів лиття під тиском: подолання розриву

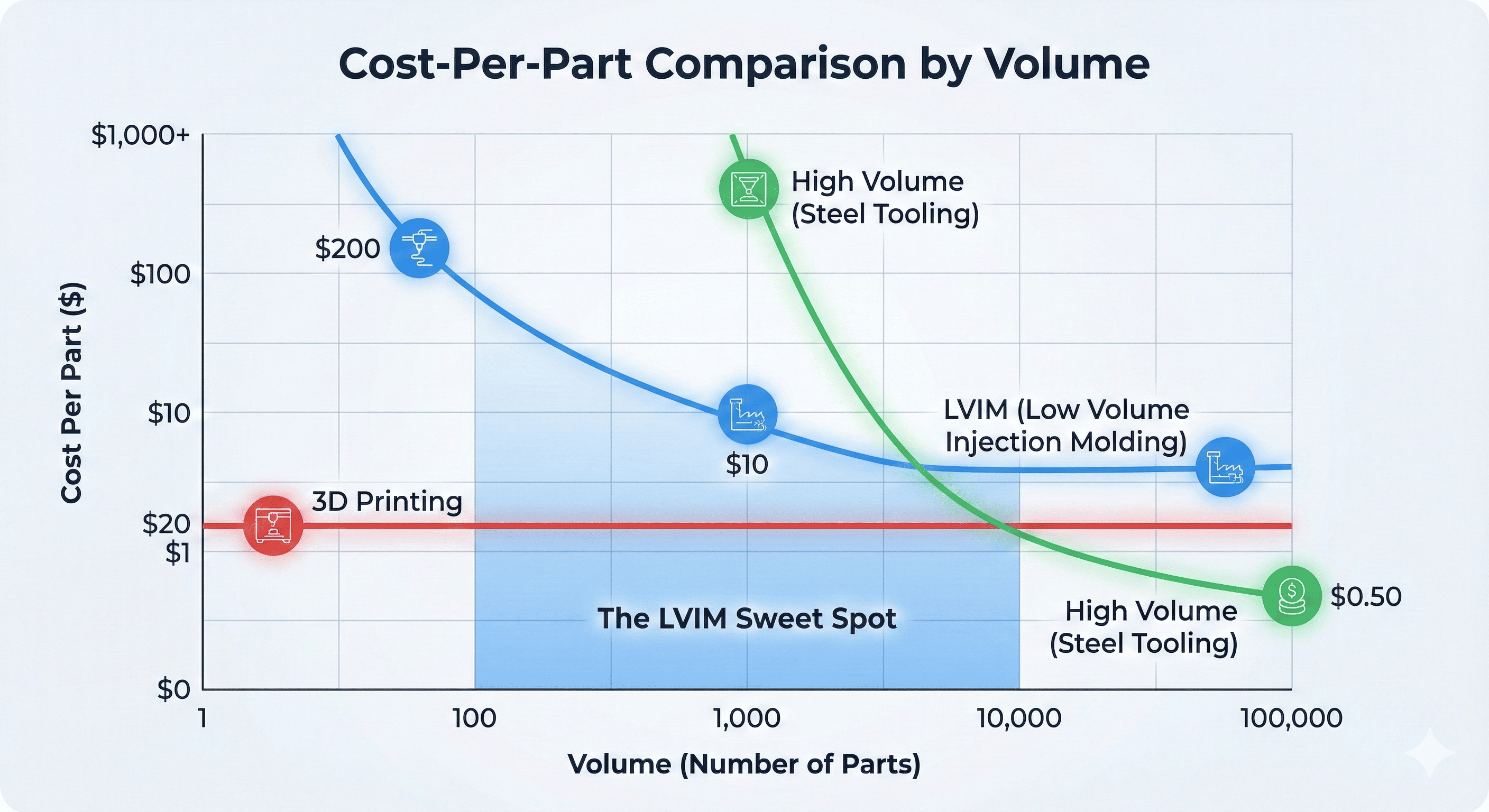

На виробництві ми часто стикаємося зі стіною. Ви переросли хиткі допуски 3D-друку, але ви не готові скинути 50 000 доларів на форму із загартованої сталі, на виготовлення якої потрібно три місяці. Ось де Малооб'ємне лиття під тиском (LVIM) Це «приємне місце» для апаратних команд, яким потрібні справжні деталі, справжні матеріали та реальна швидкість — без боргів на рівні підприємства.

Про що ми насправді говоримо?

Подумайте про LVIM як про гнучкого кузена масового виробництва. У той час як традиційне формування займає «мільйони циклів», LVIM розроблений для Від 100 до 10 000 шт діапазон.

В інструментальній майстерні відбувається справжня магія. Замість виснажливих тижнів обробки загартованої сталі ми використовуємо високоякісну сталь алюміній або попередньо загартовані сталеві сплави. чому Тому що алюміній швидше віддає тепло і ріжеться як масло. Це зміщує розмову з питання «Скільки місяців?» на «Скільки днів до відправлення?»

Навіщо турбуватися про LVIM?

Чесно кажучи, найбільшою перевагою є не лише нижча ціна, а душевний спокій.

- Тестування ринку без ризику: Уявіть, що ви випускаєте продукт, усвідомлюєте, що кнопки здаються «м’якими», і вам доводиться скинути інструмент вартістю 60 тисяч доларів. З малим об’ємом лиття можна обертати. Якщо ринок хоче іншої текстури або невеликих змін у рукоятці, ваш гаманець не буде кричати, коли ви оновите алюмінієву вставку.

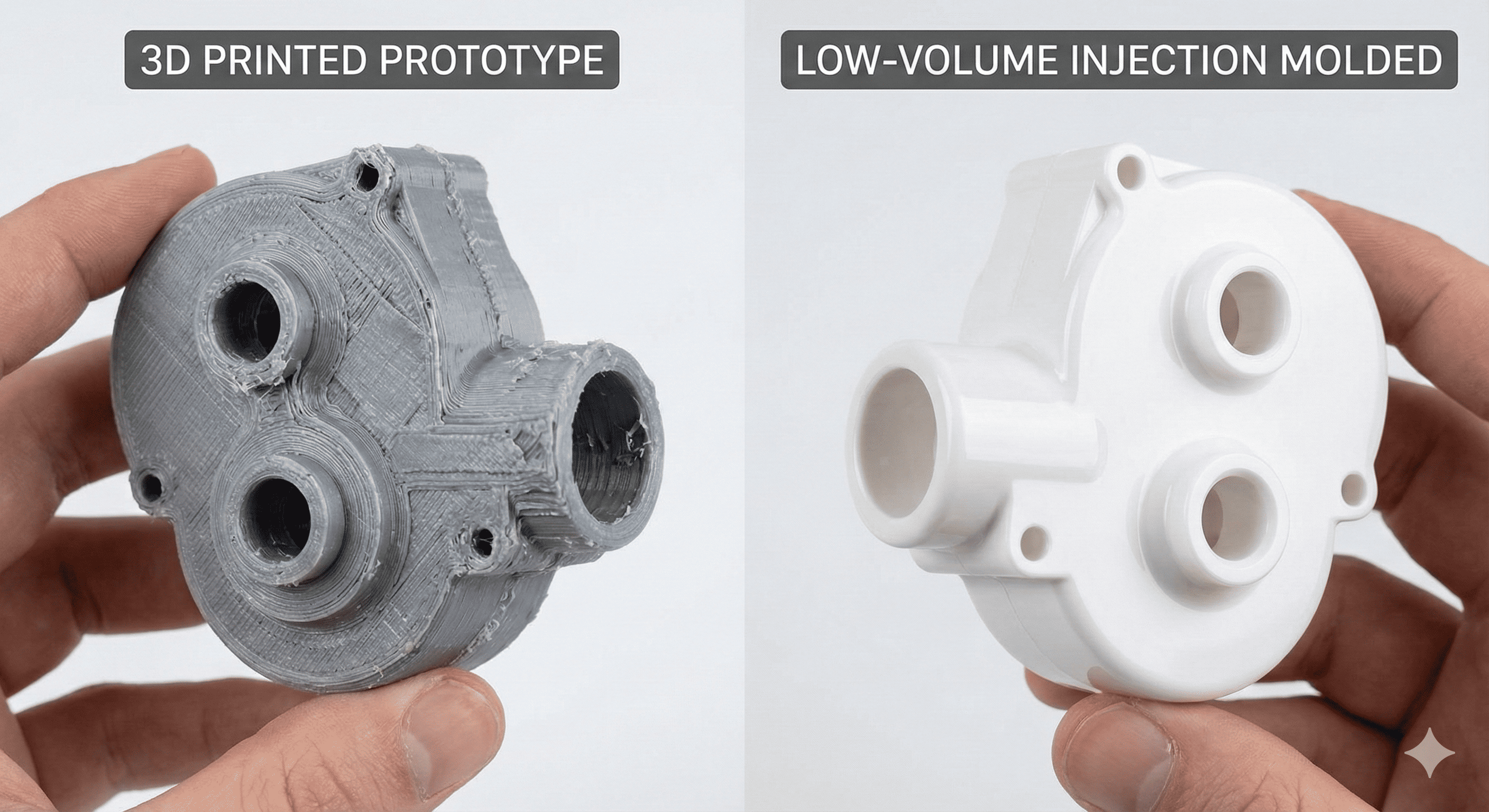

- Перевага «справжнього матеріалу»: Давайте будемо чесними, 3D-принти виглядають як 3D-відбитки. Вони чудово підходять для візуальної перевірки, але поводяться не так, як кінцевий продукт. LVIM використовує точний виробничі термопласти (наприклад, ABS, ПК або нейлон), які ваші клієнти справді триматимуть. З першого дня ви отримуєте фіксацію, термостійкість і обробку поверхні роздрібного продукту.

- Інструмент моста: Поки ваша масивна «багатопорожнинна» сталева форма вирізається десь на фабриці, ваш алюмінієвий «мостовий» інструмент уже викачує деталі. Ви на ринку, отримуєте дохід і збираєте відгуки, поки ваші конкуренти все ще переглядають файли САПР.

Компроміс

Однак це не все сонячне світло та швидкі терміни виконання. Алюмінієві інструменти більш м'які. Їх не вистачить на мільйон знімків, і вам, можливо, доведеться пожертвувати деякими з найскладніших внутрішніх ліній охолодження. Але для стартапу чи команди дослідників? Це компроміс, на який більшість із нас пішли б миттєво.

Йдеться про те, щоб стати «достатньо хорошим», щоб бути «чудовим» в очах ваших клієнтів, якомога швидше.

Коли натискати на курок: вибір правильного моменту для формування малого об’єму

Легко захопитися думкою «давайте просто надрукуємо це на 3D», але настає момент, коли це втрачає сенс — як для вашого бюджету, так і для здорового глузду. LVIM — це не просто середина; це стратегічний крок. Отже, коли ви насправді повинні його використовувати?

1. Підсумковий іспит із створення прототипу

Подумайте про це як про «бета-фазу». Ви зробили відбитки FDM або SLA, і форма виглядає правильно. Але чи схопиться кліп? Чи тепло від внутрішньої електроніки деформує корпус? Використовуючи невеликі обсяги формування для своїх кінцевих прототипів, ви тестуєте справжня фізика частини. Ви можете побачити, як пластик затікає в кути та як він стискається — реальні дані, які ви просто не можете отримати з принтера.

2. Побудова «мосту»

Це, мабуть, найпоширеніший випадок використання. Припустімо, що ваш продукт став хітом, і ви замовили високопродуктивну сталеву форму. Щоб отримати цей інструмент, може знадобитися від 12 до 16 тижнів. Чи можете ви дозволити собі чекати чотири місяці, щоб почати продажі? Напевно ні. «Інструмент Bridge» (алюмінієва форма) допоможе вам у перші кілька місяців. Він забезпечує рух вашої складальної лінії, поки міцне залізо ще кується.

3. Дослідне виробництво та малі ніші

Іноді «низька гучність» насправді означає «повну гучність». Якщо ви створюєте медичні пристрої, комплекти автомобільних приладів високого класу або спеціалізовані компоненти для дронів, вам може знадобитися лише 2000 одиниць на рік. У цих випадках витрачати 80 000 доларів на багатоканальний інструмент – це просто погана справа. LVIM стає вашим постійним виробничим рішенням, зберігаючи низькі накладні витрати та здорову маржу.

The Material Playbook: Що насправді можна виліпити?

Люди часто запитують: «Чи можу я використовувати той самий пластик, що й великі хлопці?» Абсолютно. Власне, у цьому й вся суть.

The Heavy Hitters: Thermoplastics

Більшість речей, до яких ми торкаємося, — від вашої зубної щітки до оздоблення вашого автомобіля — виготовляється з термопластику. Це зірки шоу, тому що їх можна багаторазово розплавляти, вводити та охолоджувати.

- ABS: Надійна робоча конячка. Міцний, ударостійкий і з чудовою обробкою.

- Полікарбонат (PC): Коли вам потрібно, щоб це було чітко або неймовірно сильно.

- Нейлон (PA): Інженерний вибір для передач і рухомих частин, які мають бути стійкими до зносу.

Фахівці: Реактопласти

Це інша порода. Щойно вони застигнуть, вони готові — як і випікання торта, ви не зможете знову розтопити його в тісто. Вони чудово підходять для високотемпературних середовищ або електричної ізоляції, де деталь абсолютно не може розплавитися під тиском.

Вибір свого бійця

Вибір матеріалу залежить не лише від міцності; це про "усадку". Різні пластики поводяться по-різному, коли вони потрапляють на холодні стінки форми. Якщо ви змінюєте матеріали на півдорозі проекту, ваші частини можуть більше не підходити один до одного. Щоб уникнути неприємних сюрпризів пізніше, завжди краще вибирати матеріал для виробництва на етапі малого тиражу.

Коли натискати на курок: вибір правильного моменту для формування малого об’єму

Легко захопитися думкою «давайте просто надрукуємо це на 3D», але настає момент, коли це втрачає сенс — як для вашого бюджету, так і для здорового глузду. LVIM — це не просто середина; це стратегічний крок. Отже, коли ви насправді повинні його використовувати?

1. Підсумковий іспит із створення прототипу

Подумайте про це як про «бета-фазу». Ви зробили відбитки FDM або SLA, і форма виглядає правильно. Але чи схопиться кліп? Чи тепло від внутрішньої електроніки деформує корпус? Використовуючи невеликі обсяги формування для своїх кінцевих прототипів, ви тестуєте справжня фізика частини. Ви можете побачити, як пластик затікає в кути та як він стискається — реальні дані, які ви просто не можете отримати з принтера.

2. Побудова «мосту»

Це, мабуть, найпоширеніший випадок використання. Припустімо, що ваш продукт став хітом, і ви замовили високопродуктивну сталеву форму. Щоб отримати цей інструмент, може знадобитися від 12 до 16 тижнів. Чи можете ви дозволити собі чекати чотири місяці, щоб почати продажі? Напевно ні. «Інструмент Bridge» (алюмінієва форма) допоможе вам у перші кілька місяців. Він забезпечує рух вашої складальної лінії, поки міцне залізо ще кується.

3. Дослідне виробництво та малі ніші

Іноді «низька гучність» насправді означає «повну гучність». Якщо ви створюєте медичні пристрої, комплекти автомобільних приладів високого класу або спеціалізовані компоненти для дронів, вам може знадобитися лише 2000 одиниць на рік. У цих випадках витрачати 80 000 доларів на багатоканальний інструмент – це просто погана справа. LVIM стає вашим постійним виробничим рішенням, зберігаючи низькі накладні витрати та здорову маржу.

The Material Playbook: Що насправді можна виліпити?

Люди часто запитують: «Чи можу я використовувати той самий пластик, що й великі хлопці?» Абсолютно. Власне, у цьому й вся суть.

The Heavy Hitters: Thermoplastics

Більшість речей, до яких ми торкаємося, — від вашої зубної щітки до оздоблення вашого автомобіля — виготовляється з термопластику. Це зірки шоу, тому що їх можна багаторазово розплавляти, вводити та охолоджувати.

- ABS: Надійна робоча конячка. Міцний, ударостійкий і з чудовою обробкою.

- Полікарбонат (PC): Коли вам потрібно, щоб це було чітко або неймовірно сильно.

- Нейлон (PA): Інженерний вибір для передач і рухомих частин, які мають бути стійкими до зносу.

Фахівці: Реактопласти

Це інша порода. Щойно вони застигнуть, вони готові — як і випікання торта, ви не зможете знову розтопити його в тісто. Вони чудово підходять для високотемпературних середовищ або електричної ізоляції, де деталь абсолютно не може розплавитися під тиском.

Вибір свого бійця

Вибір матеріалу залежить не лише від міцності; це про "усадку". Різні пластики поводяться по-різному, коли вони потрапляють на холодні стінки форми. Якщо ви змінюєте матеріали на півдорозі проекту, ваші частини можуть більше не підходити один до одного. Щоб уникнути неприємних сюрпризів пізніше, завжди краще вибирати матеріал для виробництва на етапі малого тиражу.

Злом коду: процес і ціна

Як нам фактично перейти від цифрового файлу до коробки з деталями за два тижні? Це не магія, але вона вимагає трохи «почистити жир» від традиційного виробництва.

Від CAD до порожнини: процес LVIM

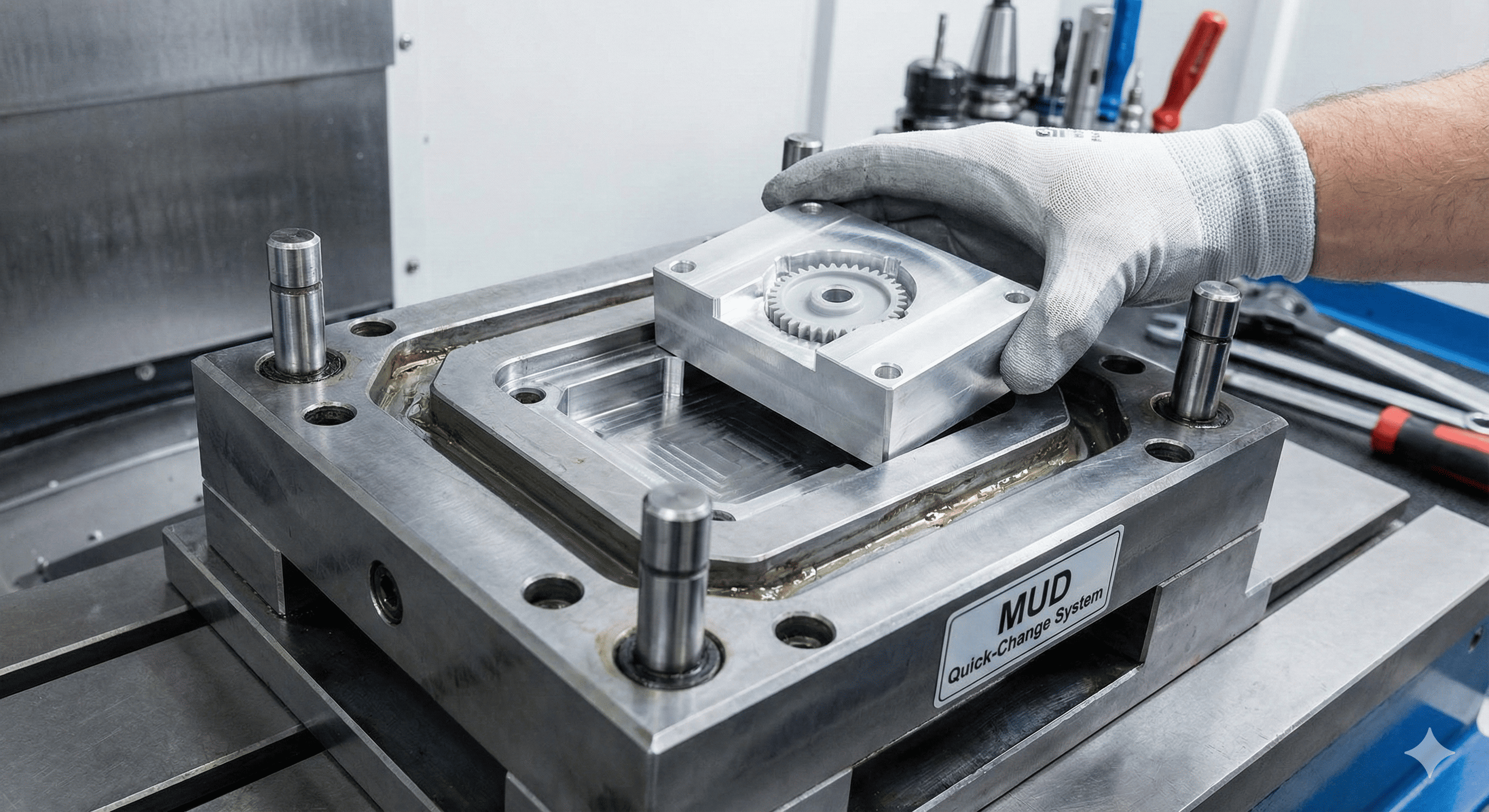

Важкий підйом відбувається під час Дизайн прес-форми . У великосерійному виробництві вас хвилює кожна мікросекунда циклу, тому ви створюєте складні «водяні сорочки» для охолодження. У невеликих обсягах формування ми спрощуємо. Ми використовуємо Матриця основного блоку (MUD) основи — стандартизовані рами, які містять спеціальні вставки. Це означає, що нам потрібно вирізати лише «порожнину» (форму деталі), а не весь масивний металевий блок.

Після обробки прес-форми — зазвичай за допомогою високошвидкісного ЧПК — її затискають у пресі. Сам цикл упорскування — це танець тиску й температури. Розплавлену смолу заштовхують в інструмент, тримають під величезним тиском, щоб запобігти «слідам раковини», а потім вискакують. Оскільки ми використовуємо алюміній, інструмент швидко відводить тепло, що є приємним бонусом для забезпечення руху речей.

Контроль якості: не «дешево», а просто «швидко»

Поширеною помилкою є те, що «малий обсяг» означає «низьку якість». В реальності запчастини часто краще оскільки виробничі партії коротші. Оператор може набагато уважніше стежити за 500 деталями, ніж за 500 000. Ми все ще перевіряємо допуски за допомогою CMM (координатно-вимірювальних машин) і гарантуємо, що колір відповідає специфікаціям вашого бренду.

Головне питання: скільки це буде коштувати?

Давайте поговоримо про цифри або принаймні про те, що ними керує. Під час лиття під тиском ви завжди боретеся Початкова вартість налаштування .

1. Законопроект про інструменти: Це ваша найбільша перешкода. Для LVIM ви дивитесь на діапазон — можливо, 2000 доларів США за простий механізм і до 15 000 доларів США за складний корпус із «побічними діями» (рухомі частини у прес-формі). Порівняйте це з 50 000 доларів США за виробничий сталевий інструмент.

2. Ціна частини: Ось у чому заковика. Ваша «за частина» вартість буде вищою, ніж у масовому масштабі. чому Тому що ви розподіляєте час налаштування та калібрування машини на 500 одиниць замість мільйона.

3. Геометрія має значення: Хочете стіну «нульовий градус»? Або глибока, вузька яма? Це додає витрат. Якщо ви можете створити щедрий дизайн кути осадки (звужені сторони), деталь легше вискочить, форма служить довше, а ціна падає.

Як заощадити кілька тисяч

Якщо ви хочете зберегти фактуру стрункої, подумайте Оздоблення поверхні . Глянцеве дзеркальне покриття «Класу А» потребує ручного полірування людиною протягом годин. Якщо ви можете жити з текстурованим покриттям «Protomold» або стандартним машинним покриттям, ви заощадите значну частину змін і кілька днів часу виконання.

Конкуренція: малооб’ємне формування проти поля

Вибір методу виробництва не повинен виглядати як гра в вгадування. Зазвичай це зводиться до точки «беззбитковості». Коли швидкість 3D-принтера перестає бути перевагою? Коли вартість блоку з ЧПУ стає завищеною?

Ось «шпаргалка», яку використовують більшість інженерів для прийняття рішення:

| Особливість | 3D-друк (SLA/SLS) | Обробка з ЧПУ | Малооб'ємне лиття під тиском |

|---|---|---|---|

| Найкраща кількість | 1-10 частин | 1 – 50 частин | 100 – 10 000 деталей |

| Час виконання | 2-5 днів | 1-2 тижні | 2-4 тижні |

| Вибір матеріалу | Обмежено (смоли/нитки) | Будь-який метал або пластик | Необмежений (Виробництво смол) |

| Оздоблення поверхні | Видимі шари (грубі) | Сліди інструменту (гладкі) | Готовий до роздрібної торгівлі (Полірований/текстурований) |

| Вартість одиниці | Фіксований (високий) | Високий | Зменшується з об'ємом |

«Крос-овер вартості»

Подумайте про це так: 3D-друк схожий на таксі. Це зручно для коротких поїздок, але ви б не використовували його для поїздки через країну. Малосерійне лиття під тиском схоже на оренду автомобіля. На початку потрібно трохи документів і початковий внесок (вартість форми), але після цього кожна миля або кожна деталь значно дешевша.

Вплив у реальному світі: успіх SolarSack

Розглянемо реальний приклад. Телефонувала данська компанія SolarSack розробив простий продукт, який рятує життя: поліетиленовий пакет, який очищає воду за допомогою УФ-випромінювання.

Їм потрібен був спеціальний водопровідний кран, який був би харчовим, герметичним і достатньо дешевим для ринків, що розвиваються.

- Проблема: 3D-друк не міг впоратися з вимогами харчових матеріалів, а «повномасштабна» сталева форма була ризиком у 40 000 доларів для стартапу.

- Рішення: Вони використовували Малооб'ємне формування . Це дозволило їм переглянути шість різних дизайнів крана, не втрачаючи своїх сорочок.

- Результат: Вони виготовили перші 10 000 одиниць, використовуючи цей «м’який» інструмент. Після того, як продукт став успішним і дизайн був заблокований, вони нарешті інвестували в «важкі» інструменти для виробництва сталі.

Що далі? Майбутнє малих партій

Ми відходимо від заводської моделі «один розмір на всіх». Майбутнє LVIM стає розумнішим і екологічнішим.

- Прес-форми, керовані ШІ: Ми бачимо більше програмного забезпечення, яке використовує штучний інтелект, щоб «передбачити», як пластик буде текти, ще до того, як ми розріжемо метал. Це означає, що перша частина з лінії з більшою ймовірністю буде ідеальною, зменшуючи відходи.

- Екологічно чисті смоли: Із зростанням цілей «кругової економіки» з’являється більше пропозицій у магазинах перероблені смоли або біопластики (наприклад, зроблені з кукурудзяного крохмалю) спеціально для короткострокових проектів. Це чудовий спосіб для брендів випробувати «зелені» версії своїх продуктів, не вдаючись до масштабної реконструкції виробництва.

- Автоматизація робочого столу: Малі роботизовані руки тепер використовуються для «підбору та розміщення» деталей навіть у невеликих цехах, що допомагає підтримувати вартість робочої сили при невеликих серіях, що конкурує з масовим виробництвом за кордоном.

Підсумок

Малооб’ємне лиття під тиском – це не просто «бюджетний» варіант масового виробництва. Це інструмент для тих, хто швидко рухається. Це для команд, які хочуть отримати високоякісний продукт у руки своїх клієнтів, поки їхні конкуренти ще сперечаються про прототип.

Підводячи підсумок: чи є ваш наступний крок у формуванні малих об’ємів?

Ми розглянули питання «як», «що» і «скільки». Але, зрештою, лиття під тиском у невеликих обсягах — це більше, ніж просто стаття виробничого бюджету — це стратегія виживання на ринку, який рухається зі швидкістю світла.

Винос

Якщо ви сидите на дизайні, готовому для світу, не дозволяйте міфу про традиційне виробництво «все або нічого» стримувати вас. Вам не потрібно вибирати між пластиковою деталлю, яка виглядає як іграшка (3D-друк), і величезною фінансовою авантюрою (інструмент із загартованої сталі).

Малооб’ємне лиття під тиском дає вам:

- Професійна перевага: Деталі, які виглядають і діють так, ніби вони належать на полиці магазину.

- Фінансова передишка: Менші початкові витрати, які дозволять вам зберегти свій капітал для маркетингу та зростання.

- Можливість повороту: Якщо ваші клієнти хочуть змін, ви не одружені на залізі за 50 тисяч доларів.

Остання порада з майстерні

Перш ніж надіслати свої файли CAD для отримання пропозиції, зробіть собі послугу: Поговоріть зі своїм формувальником раніше. Десятихвилинна розмова про кути нахилу або товщину стіни часто може заощадити тисячі доларів на модифікації інструментів. Більшість магазинів малого обсягу звикли працювати з «безладними» файлами досліджень і розробок — вони сподіваються допомогти вам удосконалити дизайн форми. Скористайтеся цим досвідом.

Зведена таблиця: життєвий цикл деталі

| Фаза | Кількість | Мета | Найкращий метод |

|---|---|---|---|

| Концепція | 1 - 5 | Форма та посадка | 3D друк |

| Перевірка | 10 - 50 | Функціональне тестування | Обробка з ЧПУ |

| Вихід на ринок | 100 - 5 тис | Дохід і відгук | Малооб'ємне формування |

| Масовий масштаб | 50 тис | Оптимізація одиничних витрат | Високий Volume (Steel) |

Прірва між «ідеєю» та «продуктом» вужча, ніж будь-коли. Незалежно від того, створюєте ви наступний чудовий медичний пристрій чи нішеву споживчу техніку, LVIM — це міст, який допоможе вам перейти.

Часті запитання

Коли мова заходить про формування малого об’єму, у цехах виникають ті самі кілька запитань. Ось «відверта розмова» про те, що вам справді потрібно знати.

Наскільки «низьким» є низький рівень гучності?

Хоча немає закону, виписаного на камені, індустрія зазвичай розглядає будь-що Від 100 до 10 000 штs як солодке місце. Нижче 100 вам зазвичай краще використовувати 3D-друк або обробку з ЧПУ. Понад 10 000 знос алюмінієвої форми може почати впливати на ваші допуски, що робить перехід на сталь розумнішим довгостроковим рішенням.

Чи будуть мої частини виглядати як прототип?

Зовсім ні. У цьому й краса. Оскільки ми використовуємо справжні преси для лиття під тиском і виробничі смоли, ваші деталі матимуть таку саму вагу, текстуру та структурну цілісність, як те, що ви купуєте в роздрібному магазині. Якщо вам потрібна конкретна текстура (наприклад, матова поверхня або поверхня, роз’їдена іскрами), ми можемо нанести її безпосередньо на форму.

Чи можу я внести зміни в форму після її створення?

Так — до певної міри. Це набагато легше видалити метал ніж додати його. Якщо вам потрібно зробити отвір меншим або стіну тоншою, зазвичай ми можемо «вирізати» більше форми. Додати матеріал (зробити деталь товщі) складніше і може вимагати зварювання або нової вставки. Ось чому алюміній настільки популярний; він неймовірно пробачливий і швидко модифікується порівняно із загартованою сталлю.

Чому час виконання набагато коротший?

Традиційні прес-форми схожі на банківські сховища — вони створені, щоб витримати мільйони циклів високого тиску. Це потребує часу. Використання малооб’ємних інструментів спрощені конструкції і «м’якші» метали, які можна різати на набагато вищих швидкостях на верстаті з ЧПК. Ми також пропускаємо складні автоматизовані системи охолодження, які використовуються в масовому виробництві, що скорочує тижні від графіка виготовлення.

Чи є обмеження щодо матеріалів, які я можу використовувати?

Якщо це термопластик, ми можемо формувати його. Від основного Поліпропілен до високої продуктивності PEEK або скляні Нейлон , процес обробляє їх усіх. Єдиним реальним «обмеженням» є те, що ваш вибір матеріалу відповідає конструкції форми (оскільки різні пластики стискаються з різною швидкістю).

Що робити, якщо мені зрештою знадобиться 100 000 деталей?

Сприймайте свій інструмент малого обсягу як інструмент «виходу на ринок». Коли ваш обсяг продажів виправдовує інвестиції, ви берете уроки, отримані під час серії невеликих обсягів, наприклад, де з’явилися сліди раковини або які допуски були жорсткими, і застосовуєте їх до інструменту для виробництва сталі з кількома порожнинами. По суті, ви використовували LVIM, щоб «зменшити ризики» на етапі масового виробництва.