Вступ до завдань за межі та зв'язку

Перенапруження - це трансформативний виробничий процес, коли один матеріал, як правило, м'який термопластичний еластомер (TPE) або гума, формується безпосередньо над або навколо секунди, жорсткого матеріалу (підкладки). Ця методика неймовірно універсальна, що дозволяє створити компоненти з декількома властивостями матеріалу в одній частині. Подумайте про комфортне, не ковзаюче зчеплення на інструменті, водонепроникну ущільнення на електронному пристрої або естетично приємні різнокольорові конструкції на споживчих продуктах.

Переваги перенапруження численні: посилена ергономіка, вдосконалена естетика, шум та гасіння вібрації, електрична ізоляція та спрощена збірка шляхом усунення потреби в клеї або кріплення. Однак успіх перероблених петель на одному критичному факторі: Досягнення сильної, постійної зв'язку між двома окремими матеріалами.

Без надійної зв’язку, переповнені частини можуть страждати від загальних і розчаровувальних питань, таких як Розділення матеріалу, лущення, кипляча або розшарування . Уявіть собі, що ручка з м'яким дотиком відокремлюється від жорсткого ядра, або герметичного електронного корпусу, що не вдається через вступ у вологу. Ці збої не тільки компрометують функціональність продукту та довговічність, але й можуть призвести до дорогих гарантійних претензій, відкликання продукту та значної шкоди репутації бренду.

Розуміння науки про матеріальні зв’язки в перемиканні

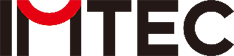

Досягнення постійної зв'язку в перемиканні не є магією; Це наука, що вкорінена в тому, як матеріали взаємодіють на мікроскопічному рівні. Щоб по -справжньому опанувати перевитувань, нам потрібно зрозуміти основні принципи сідання і згуртованість , і як вони застосовуються до інтерфейсу між вашим підкладкою та перенапруженим матеріалом.

Сідання відноситься до привабливих сил між двома незмінний поверхні. Подумайте про це як липку стрічку; стрічка дотримується стіни. У перенапруженнях це зв'язок між підкладкою (першим матеріалом) та перенапруженим матеріалом (другий матеріал). Сильна адгезія означає, що два матеріали не легко розбиваються на їх контактній поверхні.

Згуртованість , з іншого боку, відноситься до внутрішньої сили поодинокий матеріал. Якщо ваша липка стрічка розриває, це згуртована збій всередині самої стрічки, а не клейовий збій зі стіни. У перенапруженнях обидва матеріали потребують хорошої згуртованої сили, щоб запобігти розриву або розриву внутрішньо. Сильна переплетена зв’язка вимагає як відмінної адгезії на інтерфейсі, так і достатній згуртованості в межах кожного матеріалу.

Центральні для адгезії поверхнева енергія і здатність :

-

Поверхнева енергія: Кожен матеріал має певну кількість енергії на його поверхні. Для ефективного зв’язку, перероблений матеріал (у його розплавленому стані), як правило, повинен мати Нижня енергія поверхні ніж підкладка, яку він протікає. Це дозволяє розплавленому пластику ретельно розкинутись і "мочити" поверхню підкладки.

-

Змочуваність: Це здатність рідини (розплавлений перепроблений матеріал) поширюватися на тверду поверхню (субстрат). Хороша змочуваність гарантує, що розплавлений пластик може тісно зв’язатися з підкладкою, максимізуючи потенціал для зв’язку. Уявіть собі, що вода вгору на восковій машині порівняно з розкиданням на чисту склянку; Останнє показує кращу змочуваність.

Коли ці умови виконуються, вступають у різні механізми зв'язку, щоб створити такий сильний, постійний зв’язок:

-

Механічне замикання: Це як мікроскопічна головоломка. Розплавлений перепроблений матеріал тече в крихітні порушення, пори або навмисно розроблені риси (наприклад, підріз або отвори) на поверхні підкладки. Коли він охолоджується і зміцнюється, він фізично блокується з цими ознаками, створюючи механічний якір, який чинить опір поділу. Це часто є первинним механізмом зв'язку, особливо коли хімічна сумісність обмежена.

-

Хімічне зв’язок: Це найсильніша форма адгезії, що включає утворення первинні хімічні зв’язки (як ковалентні або іонні зв’язки) або вторинні сили (як сили Ван дер Ваальса, водневі зв’язки) між молекулами двох матеріалів на їх інтерфейсі. Зазвичай це виникає, коли матеріали мають подібні хімічні структури або коли конкретні реактивні групи можуть взаємодіяти. Наприклад, певні класи TPE розроблені для хімічного зв’язку з конкретними інженерними пластмасами.

-

Дифузійне склеювання: У деяких випадках, особливо з матеріалами, які хімічно дуже схожі та обробляються при високих температурах, полімерні ланцюги з перенаселеного матеріалу можуть насправді дифузний і заплутаний з полімерними ланцюгами субстрату. Це створює справжню взаємодіючу мережу, ефективно розмиваючи лінію між двома матеріалами і утворюючи неймовірно сильну, майже нероздільну зв'язок. Це часто спостерігається в двострім, де обидва матеріали є пластмасами з подібними властивостями розплаву.

Ключові фактори, що впливають на силу зв’язку

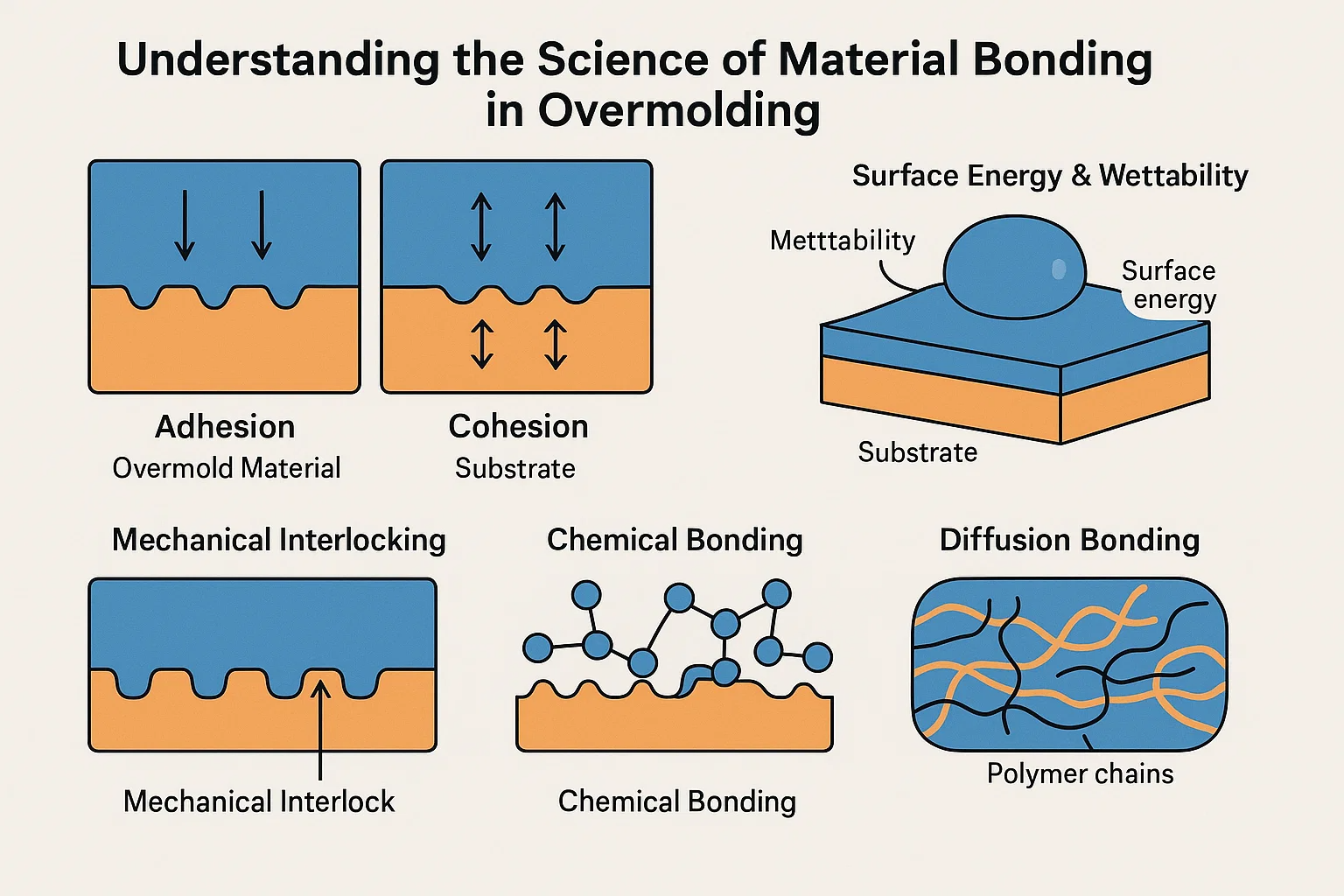

Досягнення вищої зв'язку в перемиканні - це не лише розуміння науки; Йдеться про ретельно контроль декількох практичних факторів у процесі проектування та виробництва. Нехтування будь -яким із них може суттєво поставити під загрозу остаточну міцність зв’язку.

1. Сумісність матеріалу: Вибір сумісного підкладки та перенаселених матеріалів

Це часто є найважливішою відправною точкою. Вибір матеріалів диктує потенціал для хімічна зв'язок і розповсюдження .

-

Хімічна спорідненість: Деякі матеріальні пари природно "як" один одного. Наприклад, певні TPE (термопластичні еластомери) спеціально сформульовані для добре зв’язок із загальними жорсткими пластмасами, як ПК (полікарбонат) , ABS (акрилонітрил бутадієна стирол) , ПК/ABS суміші і навіть Нейлон . І навпаки, пов’язування TPE з такими матеріалами, як PP (поліпропілен) або PE (поліетилен) може бути складним без особливих рецептур або поверхневих обробки через їх низьку поверхневу енергію.

-

Подібність температури розплаву: В ідеалі, переповнений матеріал повинен мати температуру обробки, яка дозволяє йому протікати і зв’язатись ефективно, не деформуючи або руйнуючи підкладку. Якщо матеріал, що переробляється, потребує набагато більшої температури, ніж температура прогину тепла підкладки, це може призвести до викривлення або плавлення першого пострілу.

-

Коефіцієнт усадки: Матеріали скорочуються, коли вони охолоджуються. Якщо матеріали, що переробляють та підкладки, значно відрізняються Коефіцієнт усадки , внутрішні напруження можуть накопичитися, що призводить до розшарування або розтріскування з часом, особливо на краях або кутах. Інженери ретельно вибирають пари з подібною або додатковою поведінкою усадки.

2. Підготовка поверхні: методи очищення, травлення та грунтовки

Навіть із сумісними матеріалами забруднена або погано підготовлена поверхня підкладки може сильно послабити зв'язок.

-

Прибирання: Поверхня підкладки повинна бути ретельно Чисті та без речовин, масла, пилу чи інших забруднень . Вони діють як бар'єри, запобігаючи інтимному контакту та зв'язку. Залежно від підкладки, методи очищення можуть варіюватися від простого промивання до ультразвукового очищення або витирання розчинника.

-

Механічне травлення/текстурування: Створення мікроскопічно шорсткої поверхні на підкладці може значно посилити механічне замикання . Цього можна досягти за допомогою таких методик, як піскоструминство, лазерне травлення або навіть шляхом проектування текстури безпосередньо в першу форму пострілу. Збільшена площа поверхні також забезпечує більше точок для потенційної хімічної взаємодії.

-

Хімічні промотори праймінгу/адгезії: Для складних матеріальних комбінацій, Праймери або промотори адгезії можна наносити на поверхню підкладки. Ці хімічні речовини діють як міст, утворюючи зв’язок як з субстратом, так і з перенапруженим матеріалом. Це поширене в гумові до пластичного або металу до пластичного.

-

Лікування плазми / Лікування корони: Ці вдосконалені поверхневі обробки використовують електричний розряд для зміни поверхневої енергії підкладки, що робить його більш сприйнятливим до зв'язку. Вони можуть збільшити змочуваність та створювати реактивні ділянки для хімічного зв’язку.

3. Перенесені характеристики матеріалу: Температура розплаву, в'язкість та усадка

Властивості самого перенаселеного матеріалу відіграють вирішальну роль під час процесу вприскування.

-

Температура розплаву: Температура, при якій обробляється перероблений матеріал, повинна бути точно контрольована. Він повинен бути досить гарячим, щоб досягти належного потоку та змочування підкладки, але не настільки гаряче, що погіршує матеріал або основну підкладку.

-

В'язкість: З в'язкість (опір потоку) Розплавленого перенапруженого матеріалу впливає на його здатність заповнювати складні функції цвілі та тісно контактувати з поверхнею підкладки. Занадто в'язкий матеріал може не заповнити дрібні деталі для механічного замикання, в той час як той, хто занадто рідина, може спалахнути.

-

Усадка: Як уже згадувалося, усадку матеріалу, що помірюється, потрібно керувати стосовно субстрату, щоб запобігти внутрішньому стресу та відмови зв'язку.

4. Дизайн частини та цвілі: Розташування воріт, товщина стін та вентиляція

Розумний дизайн з самого початку може запобігти багатьом проблемам зв’язку.

-

Розташування воріт: З ворота (де розплавлений пластик потрапляє у форму) слід розміщувати стратегічно, щоб забезпечити рівне та повне заповнення порожнини. Погане розташування воріт може призвести до неповного заповнення, зварних ліній або ділянок з недостатнім тиском, всі вони компрометують міцність на зв’язок.

-

Товщина стіни: Підтримка Послідовна товщина стіни У перенапруженому матеріалі допомагає забезпечити рівномірне охолодження та усадку, мінімізуючи внутрішнє напруження. Різкі зміни товщини стінок можуть призвести до диференціального охолодження, викривлення та ослаблених зв’язків.

-

Вентиляція: Коли розплавлений матеріал заповнює форму, повітря зміщується. Якщо це повітря не може втекти через належне вентиляція , він може потрапити в пастку, що призводить до коротких пострілів, опікових знаків або ділянок, де переповнений матеріал не повністю контактує з підкладкою, створюючи слабкі місця.

-

Підріз, канавки та дірки: Як обговорювалося в механічному замиканні, включення цих ознак у конструкцію підкладки має вирішальне значення для створення фізичних якорів для перенаселеного матеріалу. Ці функції повинні бути розроблені за допомогою відповідних кутів проекту, щоб забезпечити легке демодування, не пошкоджуючи переповнену частину.

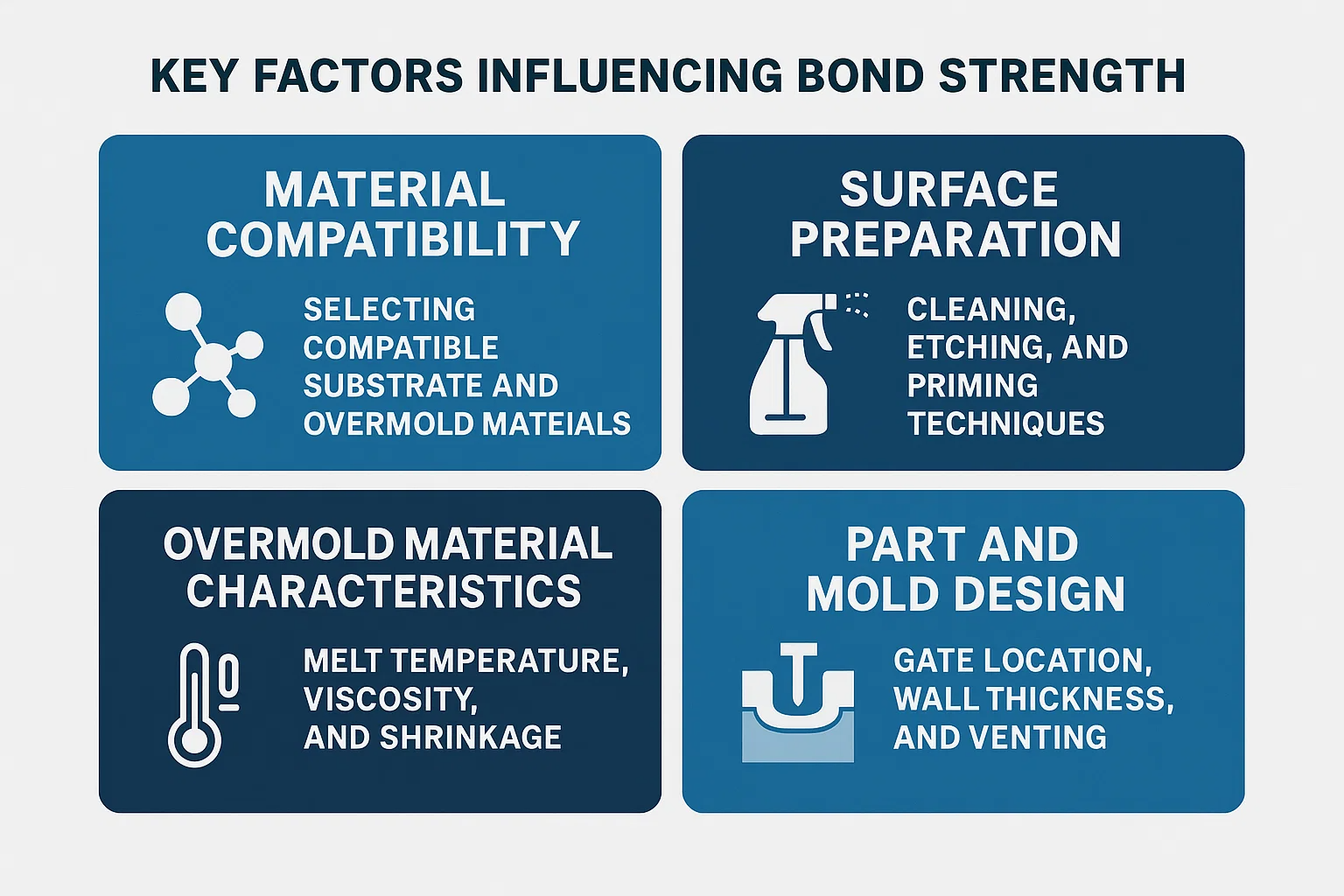

Методи посилення механічного замикання

Хоча хімічна сумісність та оптимізована обробка є життєво важливими, механічне замикання виступає як міцний і часто незамінний метод, щоб забезпечити сильну фізичну зв'язок у переміщенні. Він створює буквальне "зчеплення" між двома матеріалами, запобігаючи поділу навіть тоді, коли хімічна адгезія обмежена. Це особливо важливо, коли перенапружуючі матеріали з поганою хімічною спорідненістю, такими як зв'язок м'якого ТПЕ до пластику з низькою поверхневою енергією, як поліпропілен (ПП).

Ось ключові методи проектування для максимізації механічного замикання:

1. Підвищення та канавки: проектування особливостей для механічного утримання

Подумайте про підрізки та канавки як мікроскопічні гачки або якоря всередині підкладки. Коли розплавлений переплавлений матеріал перетікає в ці особливості і охолоджує, він затвердає навколо них, створюючи фізичний замок.

-

Підріз: Це функції, які створюють "навис" або форму, що більша внизу поверхня, ніж на отворі. Коли переповнений матеріал охолоджується і скорочується, він щільно тягнеться до цих підрізів. Приклади включають:

-

Пази з коми: V-подібні канали, де основа ширша, ніж отвір.

-

Круглі канавки: Кільця або канали, до яких переповнений матеріал може надливати і зчепитися.

-

Барби або ребра: Невеликі, виступаючі особливості на підкладці, яку інкапсулює матеріал, що переповнений.

-

-

Канавки: Прості канали або поглиблення на поверхні підкладки дозволяють переповненому матеріалу заповнювати та затверділи, створюючи механічний ключ. Вони можуть бути прямими, вигнутими або слідувати контуру частини.

Порада дизайну: При проектуванні підрізів завжди врахуйте кути для легкого депозиції, не пошкоджуючи переплетену частину або саму цвіль. Перенесений матеріал повинен бути досить гнучким, щоб трохи деформуватися під час викиду, якщо підріз не є частиною слайда або підйомника механізму у формі.

2. Текстування поверхні: створення шорсткої поверхні для посилення адгезії

Гладка поверхня пропонує мінімальні точки для механічного контакту. Створюючи шорстку або текстуровану поверхню на підкладці, ви різко збільшуєте площу поверхні, доступну для переробки матеріалу для надходження та зчеплення.

-

Текстура, що складається з посади: Найпростіший метод - спроектувати текстуру безпосередньо у форму для частини підкладки. Це може бути тонкий шпилька, матовий покрив або навіть тонкий абразивний малюнок.

-

Абразивне підривання: Після формування частини підкладки вона може бути піскоструминою або грієнтованою. Це фізично груба поверхня, створюючи мікроскопічні піки та долини, з якими переповнений матеріал може протікати навколо і замикатися. Це також допомагає видалити будь -які забруднення поверхні.

-

Лазерне травлення: Точне лазерне травлення може створити складні та висококонтрольовані текстури або візерунки на поверхні підкладки, оптимізуючи механічну зв'язок для конкретних областей.

-

Хімічне травлення: Деякі хімічні речовини можуть селективно витирати поверхню пластмас, створюючи мікроскопічно більш грубу топографію, що посилює механічну адгезію.

Користь: Збільшена площа поверхні не тільки покращує механічне перемикання, але також може опосередковано сприяти хімічному зв'язку шляхом викриття більш реакційноздатних ділянок.

3. Через лунки: Використання отворів для потоку матеріалу та перемикання

Включення стратегічно розміщеного через отвори У субстраті дозволяє перенапружений матеріал повністю протікати через і утворювати тверду "заклепку" або "post" з іншого боку. Це створює дуже сильний двосторонній механічний замок.

-

Матеріальні заклепки: Коли переповнений матеріал протікає через отвір, він створює матеріал "заклепки", який міцно прикріплює перепірку до підкладки.

-

Розподіл завантаження: Кілька через отвори можуть рівномірно розподіляти стрес по зв'язаному інтерфейсу, покращуючи загальну міцність переплетеної частини.

-

Вентиляція (непряма користь): У деяких випадках через проміжки також можуть допомогти випускати захоплене повітря під час процесу переповнення, забезпечуючи повне заповнення та контакт.

Розгляд: Розмір та розміщення через отвори мають вирішальне значення. Вони повинні бути достатньо великими, щоб забезпечити хороший потік матеріалу, але не настільки великі, що вони компрометують структурну цілісність підкладки.

Використання хімічного зв’язку для вищої адгезії

В той час як механічне замикання забезпечує сильний фізичний якір, хімічна зв'язок Пропонує найвищий рівень адгезії, створюючи практично нерозлучний інтерфейс між підкладкою та переробленим матеріалом. Цей метод спирається на фактичну молекулярну взаємодію між двома полімерами, що призводить до зв’язку, яка часто сильніша, ніж згуртована міцність будь -якого матеріалу.

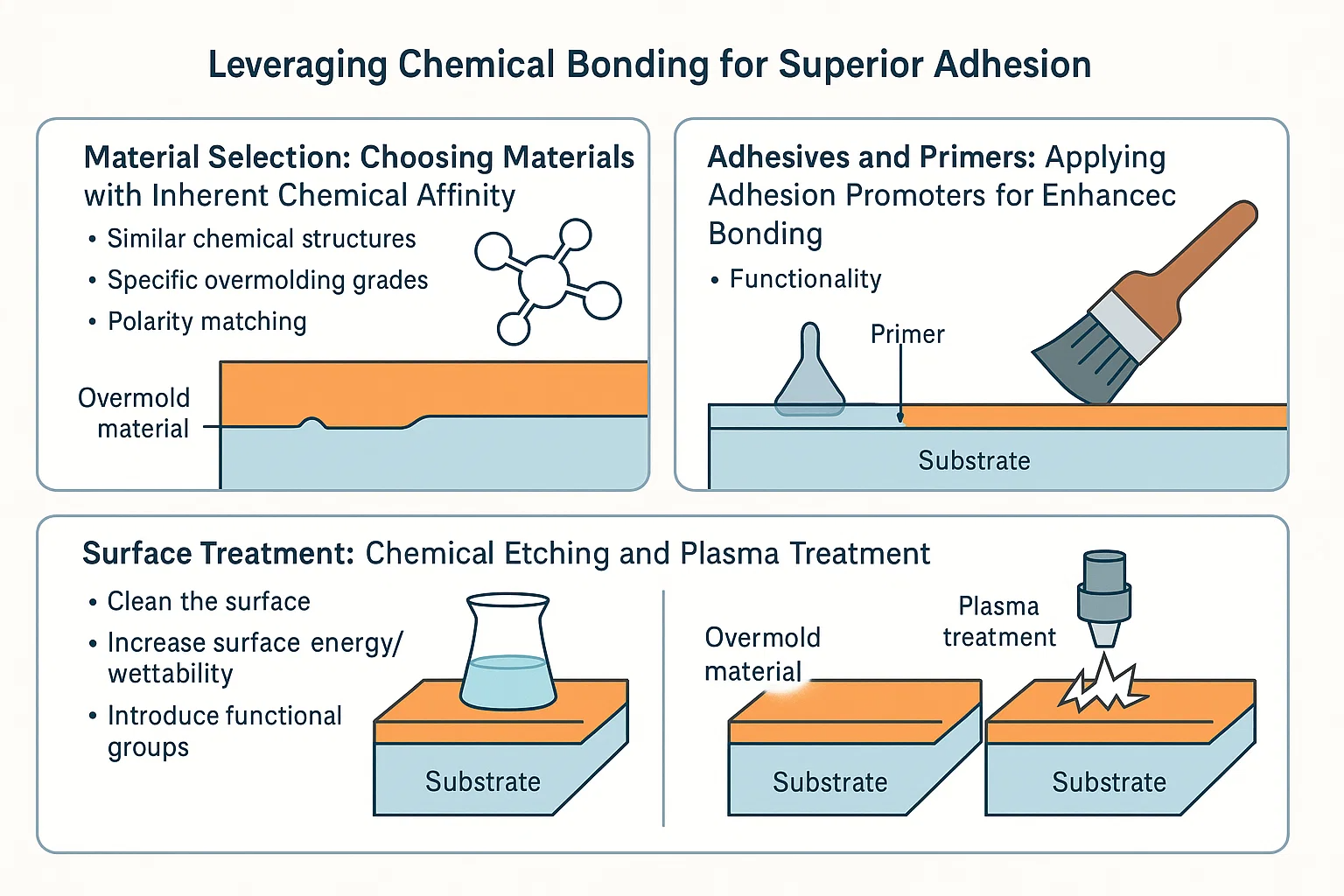

1. Вибір матеріалів: Вибір матеріалів з властивою хімічній спорідненістю

Основа хімічного зв’язку полягає у виборі матеріалів, які по суті сумісні на молекулярному рівні. Саме тут досвід полімерної хімії стає вирішальним.

-

Подібні хімічні структури: Полімери з подібними хімічними кісточками або функціональними групами, як правило, легко зв'язуються. Наприклад, певні Термопластичні поліуретани (ТПУ) відомо, що утворюють сильні хімічні зв’язки з полікарбонат (ПК) і Акрилонітрил бутадіен стирол (ABS) Через спільні полярні характеристики та потенціал для водневого зв’язку або інших молекулярних атракціонів.

-

Конкретні оцінки роздуму: Багато постачальників матеріалів пропонують спеціалізовані переплавити оцінки TPE або інших полімерів. Ці оцінки розробляються таким чином, щоб містити добавки або унікальні конструкції полімерних ланцюгів, які сприяють хімічній реактивності та адгезії з специфічними жорсткими субстратами (наприклад, TPE, розробленими для зв’язку з нейлоном, ПЕ або РП, які, як правило, складні).

-

Полярність відповідності: Матеріали з подібною полярністю, як правило, краще взаємодіють. Полярні матеріали (наприклад, ПК, АБС, нейлон), швидше за все пов'язані з іншими полярними матеріалами, тоді як неполярні матеріали (наприклад, PP, PE) потребують специфічних добавок або поверхневих обробки для досягнення хорошої адгезії з полярними переробленими матеріалами.

Тісно співпрацювати з постачальниками матеріалів, щоб вибрати оптимальну пару смоли для вашого конкретного застосування, часто є найпростішим шляхом до досягнення хімічного зв’язку.

2. Клеї та праймери: застосування промоторів адгезії для посиленого склеювання

Якщо притаманна хімічна спорідненість між матеріалами обмежена, або потрібен додатковий шар безпеки, клеї або праймери (промотори адгезії) можна використовувати. Ці речовини діють як міст, створюючи зв’язок як з підкладкою, так і з перенаселеним матеріалом.

-

Праймери/шари краватки: Це, як правило, тонкі покриття, застосовані до підкладки перед процесом перенапруження. Вони містять хімічні групи, які можуть реагувати як з поверхнею субстрату, так і з розплавленим перенапруженим матеріалом, утворюючи молекулярний міст.

-

Реактивні клеї: У деяких спеціалізованих застосуванні може бути застосований тонкий шар реактивного клею. Однак це додає вторинний крок процесу і рідше зустрічається при великій об'ємній ін'єкції, де мета часто полягає у ліквідації таких кроків.

-

Функціональність: Праймери особливо корисні для зв'язку різних матеріалів, таких як силіконова гума до пластику або метал до пластику , де пряме хімічне зв'язок через звичайне переплавлення є складним завданням.

Метод застосування (обприскування, занурення, протирання) та умови сушіння для праймерів мають вирішальне значення для їх ефективності.

3. Поверхнева обробка: хімічне травлення та обробка плазми

Навіть із хімічно сумісними матеріалами, поверхневі забруднення або низька поверхнева енергія можуть перешкоджати зв’язку. Різні поверхневі обробки можуть приготувати субстрат, щоб бути більш сприйнятливими до хімічної взаємодії.

-

Хімічне травлення: Це передбачає піддання поверхні субстрату специфічним хімічним розчинам, які мікроскопічно змінюють його топографію та хімічну склад. Він може видаляти слабкі прикордонні шари та створювати реактивні ділянки, тим самим збільшуючи поверхневу енергію та сприяючи сильніших хімічних зв’язках. Наприклад, деякі поліолефіни можуть бути хімічно протворені для поліпшення їх зв'язку.

-

Лікування плазми (атмосферна або вакуум): Цей високоефективний метод використовує іонізований газ (плазма) для модифікації кількох верхніх атомних шарів поверхні підкладки. Лікування в плазмі може:

-

Очистіть поверхню: Видаліть органічні забруднення на молекулярному рівні.

-

Збільшити поверхневу енергію/змочуваність: Зробіть поверхню більш "сприйнятливою" до розплавленого матеріалу, що дозволяє ефективніше поширюватися.

-

Ввести функціональні групи: Створіть нові хімічні групи на поверхні, які можуть безпосередньо відреагувати з перенапруженим матеріалом, утворюючи ковалентні зв’язки.

-

-

Лікування корони: Подібно до обробки плазми, обробка корони використовує високочастотний електричний розряд для модифікації поверхневих властивостей непористих матеріалів, які зазвичай використовуються на плівках та аркушах, але також застосовувались до деяких формованих деталей для поліпшення змочуваності та адгезії.

Стратегічно поєднуючи вибір матеріалу з відповідними методами підготовки поверхні, виробники можуть розблокувати весь потенціал хімічного зв’язку, що призводить до переплетених деталей з винятковою, довготривалим адгезією та структурною цілісністю.

Оптимізація процесу перенапруження

Навіть з ідеальним вибором матеріалу та блискучою розробленою формою, фактичні параметри процесу перенапруження - це лінчпін, який забезпечує сильну, послідовну зв’язок. Невеликі відхилення температури, тиску або швидкості можуть суттєво вплинути на якість інтерфейсу між субстратом та переробленим матеріалом. Точний контроль цих параметрів має вирішальне значення для досягнення постійної зв'язку.

1. Контроль температури: Управління температурою розплаву та температурою цвілі

Температура відіграє подвійну роль у перенапругах, що впливає на потоку матеріалу, і на зв'язку.

-

Температура розплаву: Температура розплавленого перенапруженого матеріалу, що надходить у форму, є критичною.

-

Занадто низький: Якщо температура розплаву занадто низька, матеріал не протікає легко. Він може не повністю змочити поверхню підкладки, не змогла заповнити складні механічні блокування або затверділи занадто швидко, що призводить до неповного контакту та слабкої зв'язку.

-

Занадто високий: І навпаки, надмірно висока температура розплаву може спричинити деградацію матеріалу, що призводить до поганих механічних властивостей, знебарвлення або навіть спалювання. Він також може ризикувати деформуванням або пошкодженням підкладки, особливо якщо субстрат має меншу температуру відхилення тепла.

-

Оптимальний баланс: Ідеальна температура розплаву гарантує, що в'язкість матеріалу є достатньою для хорошого потоку та змочування, сприяючи інтимному контакту та хімічній взаємодії, не спричиняючи деградації.

-

-

Температура цвілі: Температура самої цвілі безпосередньо впливає на те, як переповнений матеріал охолоджується та твердне.

-

Занадто холодно: Занадто холодна форма може призвести до того, що перенаселений матеріал "замерзне" передчасно, що призводить до неповного наповнення, поганого покриття поверхні та неадекватного контакту з підкладкою, запобігаючи ефективному скріпленню.

-

Занадто гаряче: Надмірно гаряча цвіль може продовжити час циклу, спричинити деградацію матеріалів або призвести до надмірної усадки та бойовиків, коли частина охолоджується поза формою.

-

Міркування підкладки: Для перенапруження температура цвілі також впливає на температуру поверхні підкладки. Відповідно тепла форма може допомогти підтримувати поверхню підкладки трохи податливо, покращуючи здатність переробляти матеріал до зв’язку. Однак він не повинен бути таким гарячим, що спричиняти деформу субстрату.

-

2. Швидкість тиску та впорскування: регулювання параметрів для оптимального потоку матеріалу

Сила та швидкість, з якими перероблений матеріал потрапляє в порожнину, є життєво важливими для правильного наповнення та адгезії.

-

Швидкість ін'єкції:

-

Занадто повільно: Повільна швидкість ін'єкції може призвести до передчасного охолодження розплавленого матеріалу, перш ніж він повністю заповнює порожнину або тісно контактує з підкладкою. Це може призвести до коротких пострілів, потокових ліній та слабких областей зв'язку.

-

Занадто швидко: Надмірно швидка швидкість впорскування може спричинити "струмінь" (неконтрольований потік, що викликає турбулентність), захоплення повітря (призводить до порожнеч або слабких плям) або навіть розмиває поверхню підкладки, всі вони компрометують міцність зв'язку.

-

Контрольована заповнення: Оптимальна швидкість ін'єкції забезпечує гладкий, ламінарний потік, який дозволяє розплавленому матеріалу рівномірно заповнити порожнину і повністю змочити поверхню підкладки, сприяючи максимальному контакту та механічному блокуючому.

-

-

Тиск ін'єкції (тиск наповнення та тиск утримування/упаковки):

-

Тиск наповнення: Це тиск, що застосовується під час початкової фази заповнення. Достатній тиск забезпечує, що матеріал досягає кожної частини порожнини, особливо в складні особливості, розроблені для механічного замикання.

-

Тиск укладання/упаковки: Після заповнення форми тиск утримується протягом певної тривалості. Цей тиск упаковує додатковий матеріал у порожнину, щоб компенсувати усадку матеріалу, коли він охолоне. Це критично важливо для міцності на зв’язок. Без належного тиску утримується, переповнений матеріал може відійти від підкладки, що призводить до порожнеч, позначки та відмови зв'язку. Це забезпечує підтримку інтимного контакту, поки матеріал не зміцниться.

-

3. Швидкість охолодження: контроль охолодження, щоб мінімізувати усадку та стрес

Швидкість, з якою переповнена частина охолоджує суттєво, впливає на внутрішній напруження та цілісність зв'язку.

-

Рівномірне охолодження: Неоднорідне охолодження може призвести до диференціальної усадки між перепробленими та субстратними матеріалами, що створює внутрішні напруги, які можуть спричинити Warpage, розтріскування або розшарування з часом. Правильна конструкція цвілі з оптимізованими каналами охолодження допомагає забезпечити рівну швидкість охолодження.

-

Час охолодження: Необхідно достатньо часу охолодження у формі, щоб дозволити перенапруженому матеріалу повністю затвердитись і розвивати достатню силу, щоб протистояти силам викиду без деформу або відокремлення від підкладки. Витягування частини занадто рано може пошкодити зароджувану зв'язок.

-

Мінімізація стресу: Контрольоване охолодження допомагає мінімізувати залишкові напруги всередині частини. Високі залишкові напруги, особливо на матеріальному інтерфейсі, є поширеною причиною довготривалої збій зв'язку.

Оволодіння цими параметрами процесу вимагає точного управління машинами, часто через складні машини для лиття під тиском, здатні тонко налаштувати кожен етап циклу. Постійний моніторинг та коригування на основі якості частин та цілісності облігацій є важливими для успішного переробки.

Дизайнерські міркування для довговічних переповнених деталей

Сильна зв’язок у переповненні починається задовго до того, як матеріал увійде в машину. Він починається з інтелектуального дизайну продуктів та цвілі. Продуманий дизайн мінімізує напругу, забезпечує належний потік матеріалу та інтегрує особливості, які по суті зміцнюють зв’язок, що призводить до довговічних та надійних переповнених деталей.

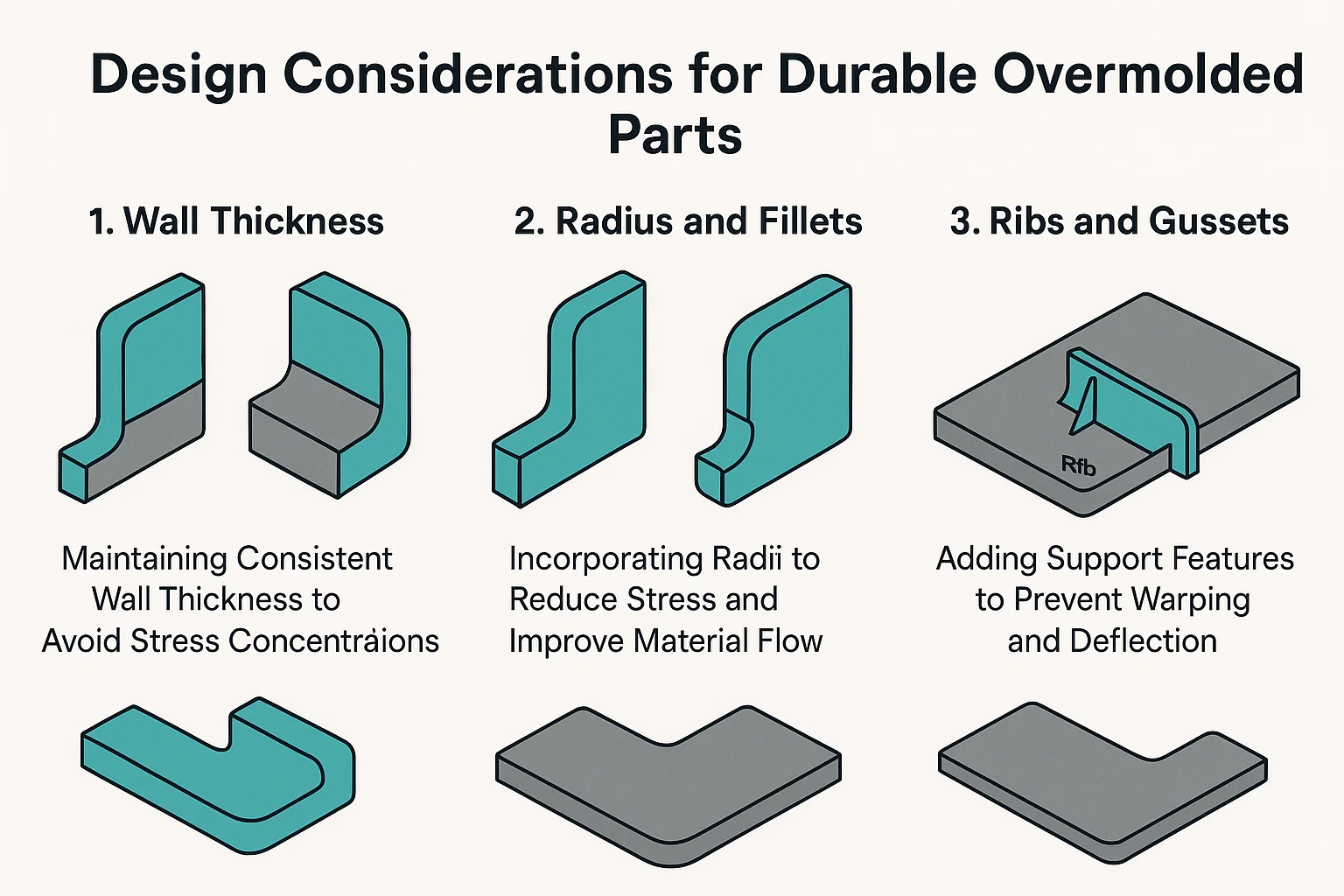

1. Товщина стінки: підтримка послідовної товщини стінки, щоб уникнути концентрації стресу

Одне з найбільш фундаментальних правил в дизайні пластичної частини стосується безпосередньо переповнення: Підтримуйте постійну товщину стінок .

-

Проблема: Різкі зміни товщини стінок створюють ділянки, де матеріал охолоджується і скорочується з різною швидкістю. Це диференціальне охолодження призводить до Внутрішні напруги в межах переповненого матеріалу і, критично, на інтерфейсі з підкладкою. Ці стреси можуть проявлятися як викривлення, позначки, або, найвідоміше для переплавлення, Розшарування та невдача облігацій з часом.

-

Рішення: Розробіть переповнений шар з якомога рівномірною товщиною стіни. Якщо коливання товщини неминучі через геометрію частини, впроваджуйте поступові переходи (наприклад, використовуючи довгі ніжні конуси замість різких кроків). Це дозволяє отримати більш рівне охолодження і мінімізує концентрацію напруги на лінії зв’язку.

2. Радіус та філе: включення радіусів для зменшення стресу та поліпшення потоку матеріалу

Гострі кути - це горезвісні концентратори стресу в пластикових частинах. У перенапруженнях вони становлять подвійну загрозу цілісності зв'язку.

-

Концентрація стресу: Внутрішні гострі кути (де переповнений матеріал відповідає підкладці) створюють локалізовані точки напруги, що робить зв’язок вразливим до розтріскування або лущення під змінами навантаження або температури. Зовнішні гострі кути також можуть бути слабкими точками.

-

Поганий матеріальний потік: Розплавлений пластик вважає за краще плавно текти. Гострі кути створюють резистентність, що потенційно призводить до неповного наповнення, порожнеч або слабших ділянок, де матеріал бореться за повну мокру та інкапсулюючий субстрат.

-

Рішення: Включити щедрий радіуси (округлі зовнішні кути) і філе (округлі внутрішні кути) При будь -яких переходах та перехрестях у рамках конструкції та на підкладці, де перепробіє зв’яжеться з нею.

-

Переваги: Радіуси та філе дозволяють отримати більш гладкий потік матеріалу, зменшувати концентрацію напруги, покращувати силу частини та посилювати формовості, всі вони сприяють більш надійному зв’язку. Націліться на радіуси, які не менше 0,5 - 1,0 рази перевищують товщину стінки.

-

3. Ребра та гусетки: додавання функцій підтримки для запобігання викривлення та відхилення

Незважаючи на те, що в першу чергу відомо, що додає жорсткість і міцність до пластикових деталей, належним чином розроблені ребра та гуссети можуть опосередковано підтримувати цілісність зв'язку в перенапруженнях, запобігаючи деформації частини.

-

Запобігання Warpage: Великі плоскі ділянки переплетеного матеріалу схильні до викривлення, коли вони охолоджуються. Якщо перенапруження відбиваються від підкладки, зв’язок неминуче провалюється. Ребра тонкі, допоміжні стіни додаються до неосметичної сторони частини. Вони збільшують жорсткість, не додавши значної маси або вимагаючи надмірної товщини стінки.

-

Зменшення відхилення: Шлюзи є трикутні опорні конструкції, які часто розміщуються на стику стіни та начальника, або в основі ребра. Вони запобігають відхиленню та підсилюють кути.

-

Непрямий захист облігацій: Підтримуючи загальну форму та розмірну стабільність переплетеної частини, ребра та гуски гарантують, що підкладка та перенапружений матеріал залишаються у призначеній конфігурації, запобігаючи напруженням, які могли б їх розірвати. Вони допомагають підтримувати цілісність механізмів первинного зв’язку (механічні чи хімічні).

Порада дизайну: При проектуванні ребер для переповнених деталей переконайтеся, що їх товщина становить відсоток (як правило, 40-60%) номінальної товщини стінки, щоб уникнути позначок раковини на косметичній стороні. Також переконайтеся, що вони мають належні кути проекту для легкого викиду цвілі.

Тематичні дослідження: Успішні додатки

Бачити, як застосовуються принципи перенапруження в реальних продуктах-найкращий спосіб зрозуміти його силу та універсальність у досягненні міцних облігацій. Від вдосконалення досвіду користувачів до забезпечення критичної функціональності, оверсайдування є ключовим фактором у різних галузях.

1. Медичні пристрої: приклади переповнення в медичних заявах

Промисловість медичних виробів вимагає надзвичайної точності, біосумісності, а часто здатності протистояти стерилізації. Перенапруження має вирішальне значення для створення безпечних, комфортних та високофункціональних медичних продуктів.

-

Хірургічні ручні інструменти та ручки: Багато хірургічних інструментів, від скальпелях до ендоскопічних інструментів, мають переповнені рукоятки.

-

Успіх зв'язку: Жорсткий пластик (як погляд або абс) утворює структурне ядро, тоді як м'який, часто медичний клас TPE (термопластичний еластомер) переповнений на область зчеплення. Зв'язок забезпечує, що зчеплення не ковзає під час критичних процедур, підвищення контролю за хірургом та безпеки пацієнтів.

-

Використовувані методи: Механічне замикання (наприклад, невеликі текстуровані функції або підріз на жорсткій ручці) часто поєднуються з Хімічно сумісні ТПЕ медичного класу конкретно сформульований для сильної адгезії до субстрату. Вибір TPE забезпечує біосумісність та стійкість до циклів стерилізації.

-

-

Системи доставки рідини (наприклад, IV набори крапель, катетери): Перенапруження використовується для створення безпечних з'єднань та запобігання витоків у рідинних шляхах.

-

Успіх зв'язку: Жорсткий роз'єм (наприклад, ПК або ABS) може бути переповнений гнучким, біосумісним TPE або силіконом, щоб створити ущільнювач, захищений від протікання, або м'який інтерфейс, зручний для пацієнтів. Це виключає необхідність клеїв та зменшує етапи складання.

-

Використовувані методи: Хімічна зв'язок тут є першорядним, щоб забезпечити герметичну печатку. Спеціалізовані ступеня силікону або TPE вибираються для їх внутрішньої адгезійної властивості до медичних пластмас, часто у поєднанні з активація поверхні (наприклад, обробка плазми) на жорсткому субстраті для оптимального молекулярного зрощення.

-

2. Автомобільні компоненти: переміщення рішень у автомобільній промисловості

Автомобільний сектор використовує перенапруження як для функціональних, так і для естетичних вдосконалень, спрямованих на довговічність, зменшення шуму та премію.

-

Внутрішня обробка та кнопки: Автомобільні інтер'єри часто використовують перенапруження для таких функцій, як кнопки приладної панелі, ручки перемикання та ручки для ручки дверей.

-

Успіх зв'язку: Жорстка підкладка ABS або ПК утворює основу, переповнену м'яким дотиком TPE. Це забезпечує тактильне, комфортне відчуття та вдосконалену ергономіку, тоді як зв’язок запобігає лущенню шару м'якого дотику, навіть після років використання та впливу температурних крайнощів.

-

Використовувані методи: Зосередьтеся на сумісність матеріалу Між TPE та обраним жорстким пластиком (наприклад, специфічні оцінки TPE для ABS/PC). Механічне замикання Через тонкі текстури або особливості на підкладці додатково підсилюють зв'язок проти зсувних сил.

-

-

Прокладки та печатки: Перенапруження все частіше використовується для створення інтегрованих ущільнювачів безпосередньо на пластикові корпуси або компоненти.

-

Успіх зв'язку: Замість окремої ущільнювальної кільця або прокладки, яку потрібно зібрати, гнучкий матеріал (наприклад, TPE або спеціалізована гума) переповнений безпосередньо на жорсткий пластиковий корпус (наприклад, кришка двигуна, корпус датчиків). Це створює високоефективну та надійну ущільнення, що має вирішальне значення для запобігання вступу рідини або пилу.

-

Використовувані методи: В першу чергу покладається на хімічна зв'язок і точний дизайн цвілі . Перенесений матеріал вибирається для його ущільнювальних властивостей та його здатності хімічно дотримуватися жорсткої компонента, часто з ретельним Контроль параметрів процесу (наприклад, тиск впорскування) для забезпечення повного заповнення та інтимного контакту для безперервного ущільнення.

-

3. Споживча електроніка: програми в електронних пристроях та корпусах

Споживча електроніка виграє від переплетення для поліпшення довговічності, водостійкості та комфорту користувача.

-

Носимі пристрої (наприклад, смарт -годинники, фітнес -трекери): Діапазони, а іноді навіть частини корпусу пристрою переповнені.

-

Успіх зв'язку: Жорсткий внутрішній каркас або датчик (часто ПК або метал) переповнений гнучким силіконом або TPE, щоб створити зручний, зручний для шкіри ремінь або водостійкий корпус. Бонд повинен витримати згинання, поті та щоденний знос.

-

Використовувані методи: Критичне використання механічне замикання (наприклад, отвори, ребра або спеціально розроблені точки якоря на жорсткій вставці) хімічна зв'язок Завдяки спеціалізованому роздумуючих класах TPE або LSR (рідкої силіконової гуми), розроблених для дотримання пластмас або металів. Підготовка поверхні (наприклад, обробка плазми на металевих вставках) поширена.

-

-

Енергозабезпечені ручки та ручки: Подібно до медичних інструментів, електроінструменти використовують переплетені ручки для кращої ергономіки та послаблення вібрації.

-

Успіх зв'язку: Міцний, стійкий до удару пластиковий корпус (наприклад, PA, ABS) переповнений більш м'яким ТПЕ або гумою. Бонд забезпечує надійне, комфортне зчеплення, яке зменшує втому користувача та запобігає прослизці навіть у вологих або жирних умовах.

-

Використовувані методи: Поєднання механічне замикання (наприклад, агресивне текстурування, підрізування на жорсткій ручці) та Оптимізовані параметри процесу Для того, щоб перероблений матеріал повністю інкапсулює функції зчеплення. Вибір матеріалу зосереджується на TPE з хорошими хаптиками та надійною адгезією до обраного інженерного пластику.

-