вступ

Лиття під тиском нейлону: вичерпний посібник

Інжекційне лиття є найбільшим важливий і широко використовуваний процес для масового виробництва пластикових деталей. Ця техніка виробництва включає введення розплавленого матеріалу в порожнину форми, де він охолоджується та твердіє в кінцевій бажаній формі. Цей процес відповідає за створення всього: від звичайних побутових товарів і складного медичного обладнання до найважливіших автомобільних компонентів.

Хоча сама техніка є універсальною, її успіх залежить від властивостей використовуваного матеріалу. Введіть Нейлон , також відомий хімічно як Поліамід (PА) .

Нейлон є високоефективним термопластом, тобто його можна багаторазово розплавляти та переробляти без значної хімічної деградації. З моменту свого винаходу він став одним із найпопулярніших і важливих інженерних пластмас у світі.

Чому нейлон є популярним вибором для лиття під тиском

Популярність нейлону в лиття під тиском пояснюється його унікальним балансом властивостей, які часто недоступні іншим, дешевшим пластикам:

-

Виняткові механічні властивості: Нейлон offers a combination of high міцність, жорсткість і міцність , що робить його ідеальним для деталей, які піддаються високим навантаженням і стресам.

-

Чудова зносостійкість: Йому притаманний низький рівень коефіцієнт тертя , що робить його найкращим матеріалом для деталей, які включають рух або ковзання по інших поверхнях, таких як шестерні та підшипники.

-

Термічна стабільність: Це може витримати більш високі робочі температури ніж багато інших поширених термопластів, вирішальний для застосування в моторних відсіках або електричних компонентах.

-

Хімічна стійкість: Він забезпечує хорошу стійкість до багатьох масел, палива та розчинників.

Здатність швидко перетворювати необроблені поліамідні гранули на складні, довговічні та точно сконструйовані деталі робить лиття під тиском з нейлону незамінний процес у багатьох галузях промисловості з високим попитом.

Що таке нейлонове лиття під тиском?

Визначення та основний процес

Нейлон injection molding це процес виробництва великих обсягів, який використовується для створення складних тривимірних деталей шляхом впорскування розплавленого поліамід (нейлон) у порожнину форми. Як термопласт, нейлон нагрівають, доки він не стане рідким, завантажують під високим тиском у закриту форму, дають йому охолонути й затвердіти, а потім викидають у вигляді готової деталі.

Процес принципово подібний до лиття під тиском інших пластиків, але вимагає особливої уваги до температури, контролю вологості та тиску впорскування через унікальні характеристики матеріалу нейлону (зокрема, його високу температуру плавлення та гігроскопічність).

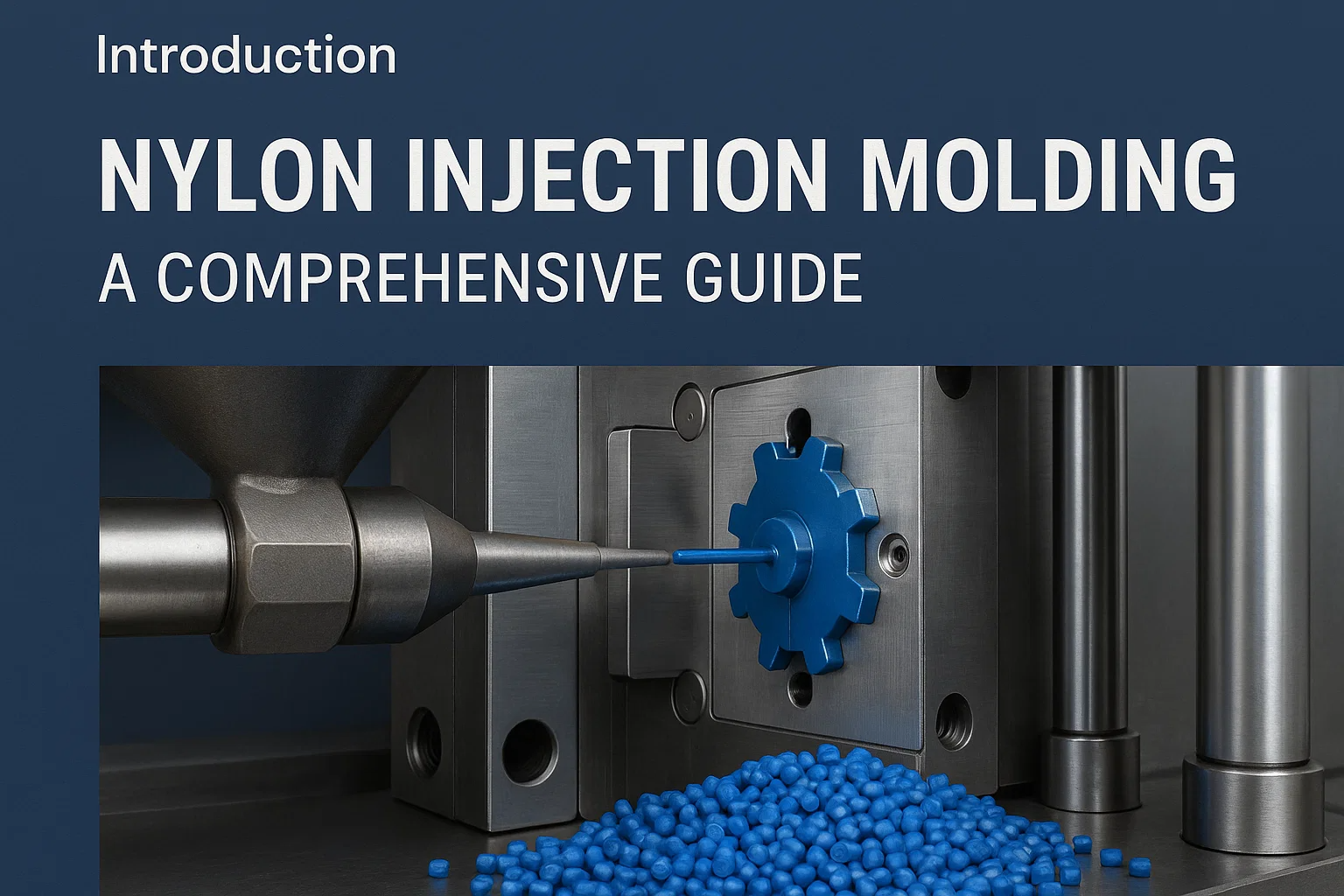

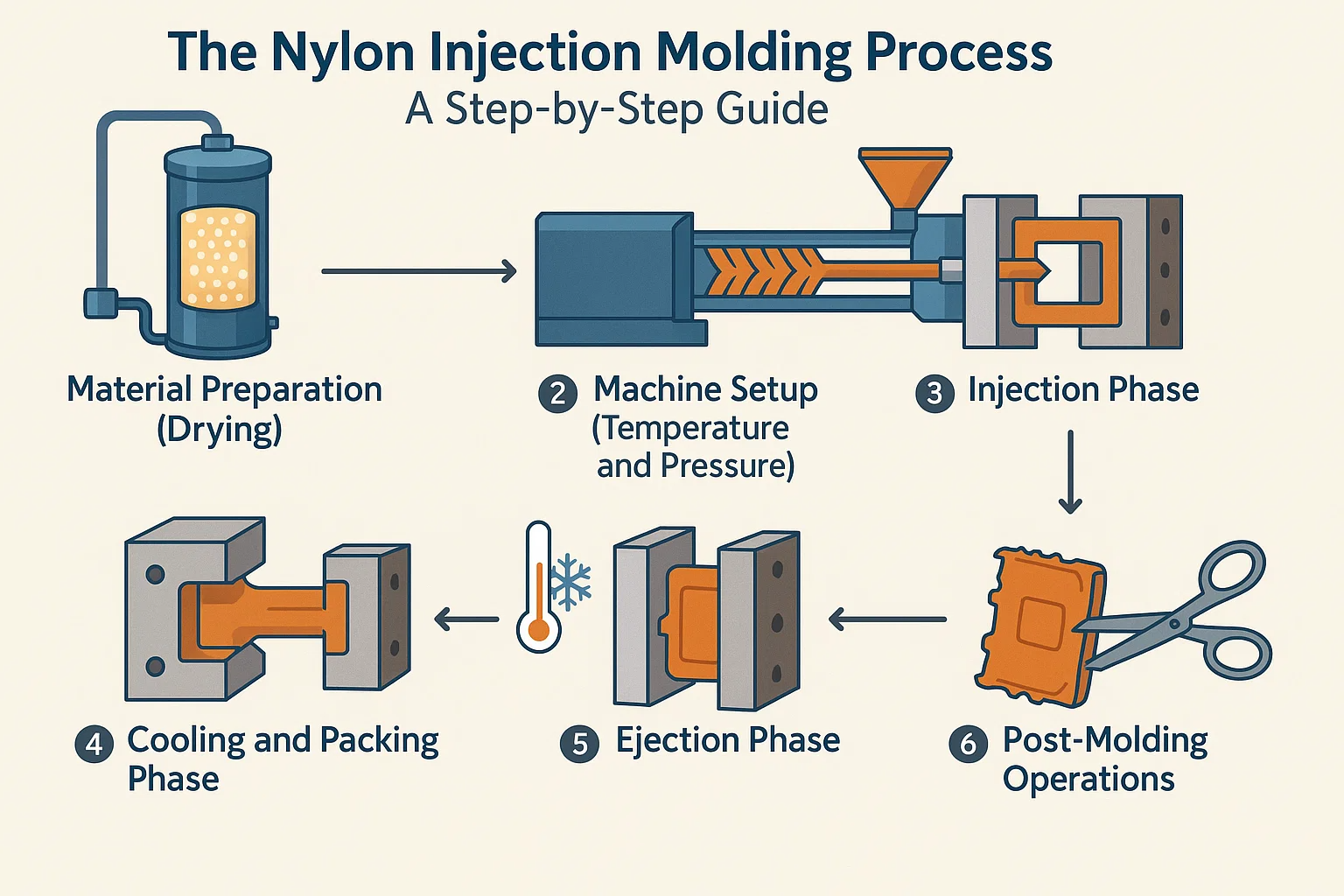

Ключові етапи лиття під тиском нейлону

Весь процес є циклічним і складається з чотирьох основних етапів:

1. Плавлення та пластифікація

Необроблений нейлоновий матеріал (зазвичай у формі гранул) подається з бункера в нагріту бочку. А зворотно-поступальний гвинт всередині бочки ріже і стискає матеріал. Поєднання тепла від нагрівачів стовбура та тепла від тертя від руху гвинта плавить нейлон і переміщує його до передньої частини стовбура. Цей крок необхідно ретельно контролювати, щоб запобігти термічна деградація нейлону, що може погіршити механічні властивості кінцевої частини.

2. Введення та наповнення

Коли накопичується достатня кількість розплавленого нейлону, гвинт швидко рухається вперед, діючи як поршень. Ця дія проштовхує розплавлений нейлон під дуже високим тиском через сопло, литник, бігуни та затвори, нарешті заповнюючи порожнину форми. Швидкість впорскування і тиск мають вирішальне значення та повинні бути оптимізовані, щоб тонкостінний кристалічний нейлон заповнював усі секції, не викликаючи таких дефектів, як короткі кадри або струменевий .

3. Охолодження та упаковка

Після того, як порожнина форми заповнена, коротко тиск упаковки (або утримання). зберігається, щоб компенсувати усадку матеріалу, коли він починає охолоджуватися і твердіти. Нейлон є напівкристалічним пластиком, тобто він значно стискається. Цей тиск ущільнення є життєво важливим для мінімізації таких дефектів, як сліди раковини і ensuring dimensional accuracy. Cooling water circulating through channels in the mold removes heat, causing the part to solidify.

4. Викид

Коли деталь стає достатньо жорсткою, форма відкривається, і виштовхувачі виштовхніть готову нейлонову деталь із порожнини. Оскільки нейлонові деталі можуть бути відносно міцними навіть у теплому стані, це доречно кути осадки і pin locations are critical to ensure smooth ejection without damaging the part or the mold. The mold then closes, ready to begin the next cycle.

Типи нейлонових матеріалів і композитів

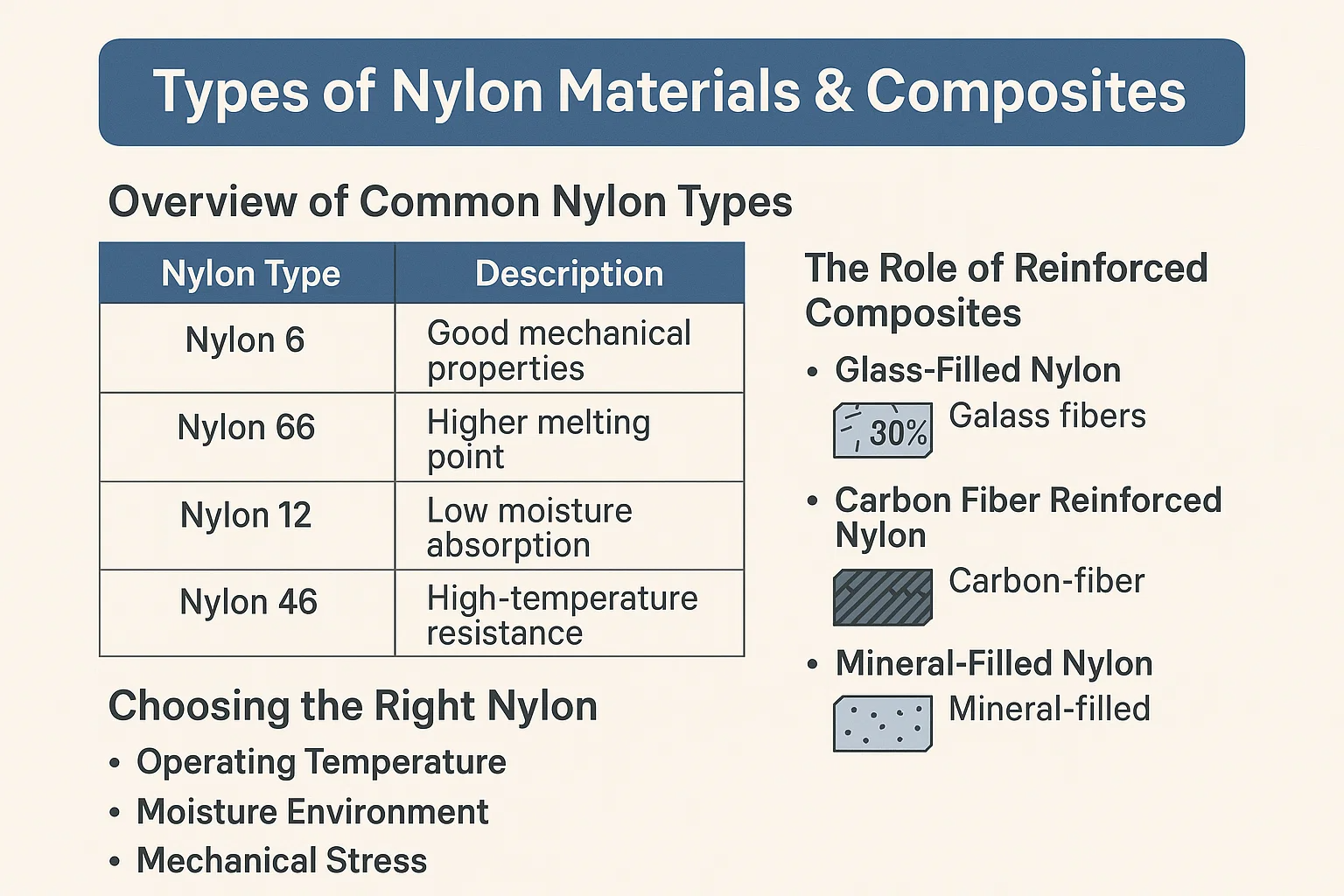

Хоча поліамід часто називають просто «нейлоном», він охоплює сімейство матеріалів, кожен з яких має унікальну хімічну структуру, яка визначає його властивості та придатність для різних застосувань лиття під тиском. Дві цифри, що йдуть після «нейлону» (наприклад, нейлон 6, нейлон 66), вказують на кількість атомів вуглецю у вихідних мономерах.

Огляд поширених типів нейлону

| Нейлон Type | Основні характеристики | Основні програми |

| Нейлон 6 (PА6) | Хороший баланс механічної міцності, жорсткості та ударостійкості; легше обробляти, ніж PА66. Вище вологопоглинання, ніж PA66. | Автомобільні накладки, деталі приладів, шестерні, підшипники, корпуси електроінструментів. |

| Нейлон 66 (PA66) | Вища температура плавлення, чудова термо- та хімічна стійкість і кращі властивості зносу, ніж PA6; більш високі витрати на обробку. | Кришки двигуна, торцеві баки радіатора, електричні роз’єми, високотемпературні структурні компоненти. |

| Нейлон 12 (PA12) | Найнижча щільність і найнижче вологопоглинання серед звичайних нейлонів; відмінна хімічна стійкість і стабільність розмірів. | Паливопроводи, пневматичні гальмівні трубки, точні компоненти, що вимагають чудової стабільності розмірів. |

Роль армованих композитів

Для застосувань, що вимагають ще більшої міцності, жорсткості або теплових характеристик, нейлон часто змішують з армуючими наповнювачами.

-

Склонаповнений нейлон: Найпоширеніший композит передбачає додавання скловолокна (наприклад, нейлон 6 GF30, тобто нейлон 6 із 30% скловолокна). Це різко збільшує матеріал міцність на розрив, жорсткість (модуль) і температуру теплового прогину . Однак це також збільшує усадку матеріалу, що може призвести до більшого короблення і requires careful mold design.

-

Нейлон, армований вуглецевим волокном: Використовується, коли критично важливі максимальна жорсткість, міцність і зменшена вага. Вуглецеве волокно забезпечує чудові механічні властивості, але має більшу вартість матеріалу.

-

Нейлон з мінеральним наповненням: Використовується для покращення стабільності розмірів, зменшення усадки та досягнення більш гладкої поверхні, хоча зазвичай із компромісом у ударній міцності.

Вибір правильного нейлону

Вибір відповідного нейлону передбачає ретельний компроміс між властивостями конкуруючого матеріалу та ціною:

-

Робоча температура: Якщо деталь знаходиться поблизу джерела тепла, вища температура плавлення Нейлон 66 або a склонаповнений композит часто потрібно.

-

Вологість середовища: Для частин, які будуть працювати в умовах високої вологості або під водою, Нейлон 12 пропонує найкраще стабільність розмірів через низьке водопоглинання.

-

Механічна напруга: Деталі, що перебувають під постійним навантаженням або сильним ударом, зазвичай вимагають висококристалічного сорту або a скляний версія Нейлон 6 or 66 .

Переваги використання нейлону для лиття під тиском

Успіх нейлону як інженерного пластику пояснюється його вражаючим поєднанням механічних, термічних і хімічних властивостей, що забезпечує явні переваги в порівнянні з пластиком звичайного виробництва і навіть деякими металами.

1. Висока міцність і жорсткість

Сорти нейлону (особливо PA66 і склонаповнені композити) демонструють відмінні характеристики міцність на розрив і модуль пружності (жорсткість). Це робить їх ідеальними для конструкційних компонентів, які повинні витримувати значні навантаження без деформації, таких як кронштейни, важелі та корпуси машин.

2. Чудова стійкість до зносу та стирання

Нейлон має властиву низьку якість коефіцієнт тертя і high abrasion resistance. This property is paramount for dynamic applications where parts slide or rub against one another.

-

Ключове застосування: Нейлон is frequently used for self-lubricating parts like шестерні, підшипники та втулки , зменшуючи потребу у зовнішніх мастильних матеріалах.

3. Хороша хімічна стійкість

Поліаміди забезпечують стійкість до широкого спектру органічних хімікатів, зокрема:

-

Масла та мастила: Вирішальний для автомобільних і промислових компонентів машин.

-

Паливо: Підходить для деталей паливної системи.

-

Розчинники: Забезпечення довговічності в суворих умовах очищення або експлуатації.

4. Висока термостійкість

У порівнянні з багатьма поширеними термопластами, такими як поліетилен (PE) або поліпропілен (PP), нейлон може витримувати значно вищі робочі температури . Це особливо вірно для нейлону 66, і навіть більше, коли армований скловолокном, яке різко збільшує Температура теплового відхилення (HDT) . Ця термічна стабільність дозволяє використовувати його у складних застосуваннях, таких як підкапотні деталі автомобіля.

5. Втома та ударостійкість

Нейлон має відмінну стійкість до втома , тобто він може витримувати повторювані цикли навантажень (навантаження та розвантаження) без розтріскування. Крім того, багато марок нейлону, особливо типи без наповнювача, добре зберігаються стійкість до ударів навіть при низьких температурах, забезпечуючи міцність проти раптових ударів.

6. Хороші електроізоляційні властивості

Нейлон є ефективним електроізолятором. Його високо діелектрична міцність і resistance to tracking make it a common choice for:

-

Електричні роз'єми: Забезпечення правильного та безпечного проходження струму.

-

Корпуси та ізолятори: Захист чутливої електроніки.

Недоліки використання нейлону для лиття під тиском

Незважаючи на численні переваги як високоефективного інженерного пластику, нейлон представляє особливі проблеми з матеріалами та обробкою, які необхідно вирішити для успішного лиття під тиском.

1. Високе поглинання вологи (гігроскопічна природа)

Найважливішою проблемою з нейлоном є його гігроскопічний характер — легко вбирає вологу з навколишнього середовища.

-

Вплив на матеріал: Перед формуванням надмірна вологість призводить до гідроліз під час високотемпературного процесу плавлення. Ця реакція руйнує полімерні ланцюги, що призводить до значної втрати молекулярної маси і, таким чином, різкого зниження механічної міцності та ударостійкості кінцевої частини (часто проявляється як крихкість).

-

рішення: Нейлон must be thoroughly сушені до дуже низького вмісту вологи (зазвичай менше 0,1% для PA66) безпосередньо перед обробкою.

2. Нестабільність розмірів через вологість

Після формування нейлонові деталі вбиратимуть вологу, поки не досягнуть рівноваги з навколишнім середовищем. Це поглинання вологи викликає матеріал набухати , що призводить до значного розмірні зміни .

-

Розгляд конструкції: Розробники повинні враховувати різницю в розмірах між сухою, відформованою частиною та стабілізованою, кондиціонованою частиною, особливо для компонентів, які вимагають високої точності.

3. Потенціал для гідролізу та деградації

Як згадувалося, якщо під час плавлення присутній волога, матеріал руйнується. Навіть якщо її правильно висушити, нейлон має відносно вузьке вікно обробки порівняно з деякими іншими термопластами. Перегрів або надмірний час перебування в бочці може спричинити термічна деградація , що призводить до:

-

Зміна кольору (часто жовтіє).

-

Знижені механічні властивості .

-

Виділення корозійного газу аміаку.

4. Висока усадка матеріалу

Нейлон є напівкристалічним полімером, тобто його внутрішня структура значно змінюється при охолодженні. Це призводить до відносного висока і анізотропна (нерівномірна) об'ємна усадка (часто від 1 до 2%).

-

наслідок: Велика усадка збільшує ризик короблення і makes maintaining tight dimensional tolerances more challenging than with amorphous plastics.

5. Вища вартість

Порівняно з товарними термопластами, такими як поліпропілен (PP) або поліетилен (PE), марки нейлону, як правило, дорожче . Вартість виправдовується чудовою продуктивністю, але це фактор, який обмежує його використання в інженерних додатках, де суворо потрібні його міцність і термостійкість.

Проектні міркування для нейлонового лиття під тиском

Ефективний дизайн деталей не підлягає обговоренню при роботі з кристалічними матеріалами, такими як нейлон. Розробники повинні надавати пріоритет рівномірності та плавним переходам, щоб контролювати високу усадку матеріалу, мінімізувати внутрішні напруги та забезпечити ефективну обробку.

1. Рекомендації щодо товщини стінок

-

Одноманітність є ключовим: Єдине найважливіше правило — підтримувати a рівномірна товщина стінок по всій частині. Оскільки нейлон значно стискається під час охолодження, варіації товщини призведуть до різної швидкості охолодження, що є основною причиною внутрішній стрес і короблення .

-

Оптимальна товщина: Хоча конкретні рекомендації відрізняються залежно від сорту, типова товщина стінок коливається від 0,040–0,150 дюйма (1,0–3,8 мм) . Слід уникати більш товстих стінок або вирізати серцевину для збереження однорідності.

2. Дизайн ребра для додаткової міцності

Ребра необхідні для додання міцності та жорсткості без різкого збільшення товщини стінок.

-

Товщина ребра: Товщина ребра повинна бути між 50% і 60% від номінальної товщини стінки, яку він підтримує. Зробивши ребро занадто товстим, ви ризикуєте створити a знак раковини на протилежній поверхні.

-

Висота ребра: Висота ребра, як правило, не повинна перевищувати номінальну товщину стінки в три рази.

3. Кути тяги для легкого викиду

Оскільки нейлонові деталі є жорсткими і викидаються, поки вони ще теплі, необхідна достатня тяга (конус), щоб забезпечити їх плавне вивільнення з форми без подряпин і деформацій.

-

Мінімальна тяга: Прагніть до мінімальної осадки від 0,5° до 1,0° на кожну сторону. Для глибоких малюнків або текстурованих поверхонь збільште кут тяги до 2° або більше .

4. Розташування та дизайн воріт

Ворот є точкою входу для розплавленого пластику, і його розміщення значно впливає на якість деталей, особливо для матеріалу з високою усадкою, такого як нейлон.

-

Мінімізуйте лінії в'язання: Знайдіть затвори, щоб зштовхнути фронт розплаву разом у некритичних областях, як зварювання або рядок в'язання утворюється при зустрічі двох фронтів розплаву, матиме знижену міцність.

-

Розмір воріт: Розміри воріт мають бути достатньо великими тиск упаковки передаватися в порожнину, що важливо для мінімізації сліди раковини і controlling shrinkage.

-

Control Page: Ворота поблизу місць із важкими деталями або великими плоскими ділянками, щоб забезпечити застосування необхідного тиску ущільнення, де усадка, найімовірніше, спричинить викривлення.

5. Уникнення стресових концентрацій

-

Радіуси кутів: Уникайте гострих внутрішніх кутів. Гострі кути під кутом 90° створюють точки концентрації напруги, де деталь з високою ймовірністю трісне або зруйнується під навантаженням.

-

Рекомендований радіус: Усі внутрішні кути повинні мати радіус не менше 50% товщини прилеглої стінки (R ≥ 0,5T) .

Процес лиття під тиском нейлону: покроковий посібник

Успішне формування нейлону вимагає прискіпливої уваги до параметрів процесу, головним чином через його чутливість до вологи та його напівкристалічної природи.

1. Підготовка матеріалу (сушіння)

Це, мабуть, найважливіший крок. Завдяки нейлону гігроскопічний характер , перед плавленням необхідно видалити вологу, поглинену з повітря. Якщо не висушити, вологість спричинить руйнування матеріалу гідроліз під час обробки, що призводить до слабких, крихких деталей.

-

Вимоги: Нейлон must be dried in a адсорбційна сушарка або vacuum oven to a residual moisture level of менше 0,1% (часто нижче для PA66).

-

Процедура: Висихання зазвичай займає 4-6 годин при температурі між 80°C і 110°C (176°F і 230°F) залежно від конкретного сорту нейлону та вмісту наповнювача.

2. Налаштування машини (температура та тиск)

Нейлон вимагає високих температур обробки через високу температуру плавлення.

-

Температура плавлення: Температурний профіль стовбура встановлюється для досягнення температури плавлення, яка забезпечує повне розплавлення нейлону, але запобігає термічній деградації. Типові температури плавлення коливаються від 230°C до 300°C (446°F до 572°F) .

-

Температура форми: A висока температура форми необхідний для нейлону (часто між 80°C і 120°C / 176°F і 248°F ). Більш гаряча форма допомагає підтримувати плинність розплаву, сприяє повній кристалізації, зменшує внутрішні напруги та мінімізує короблення .

-

Протитиск: Зворотний тиск від низького до помірного зазвичай використовується для забезпечення гарної гомогенізації розплаву без створення надмірного тепла зсуву, що може спричинити деградацію.

3. Фаза введення

Розплавлений нейлон вводять у порожнину форми.

-

Швидкість впорскування: A висока швидкість ін'єкції часто віддають перевагу швидкому заповненню порожнини форми, поки розплав нейлону ще гарячий і рідкий. Це важливо для запобігання короткі кадри і minimizing the formation of prominent рядок в'язанняs (лінії зварювання).

-

Тиск впорскування: Як правило, високий тиск впорскування необхідний для подолання в’язкості нейлону та забезпечення щільної упаковки.

4. Фаза охолодження та упаковки

Коли нейлон охолоджується, він значно стискається.

-

Тиск упаковки (витримування): Тиск підтримується відразу після введення ( фаза упаковки ), щоб примусово ввести більше матеріалу в порожнину для компенсації об’ємної усадки. Цей тиск має вирішальне значення для запобігання сліди раковини в товстих перерізах і забезпечення точності розмірів.

-

Час охолодження: Охолодження має бути достатнім, щоб дозволити кристалічній структурі повністю розвинутися та гарантувати, що частина є достатньо жорсткою для викидання без деформації.

5. Фаза виштовхування

Після охолодження форма відкривається, і ежекторна система виймає деталь.

-

Обробка: Деталі викидаються, поки форма ще гаряча. Належний кути осадки і well-designed ejection pins are vital to avoid structural damage or cosmetic blemishes (stress whitening).

6. Операції після формування

-

Обрізка/зняття відблиску: Видалення залишків воріт, полозів та будь-якої накладки.

-

Кондиціонування (необов’язкове, але поширене): Так як деталь суха і має стабільні розміри відформований але часто буває крихким обумовлений замочивши його в теплій воді або поставивши в середовище з контрольованою вологістю. Це дозволяє деталі вбирати вологу, відновлюючи її призначену міцність, гнучкість і стійкість до ударів.

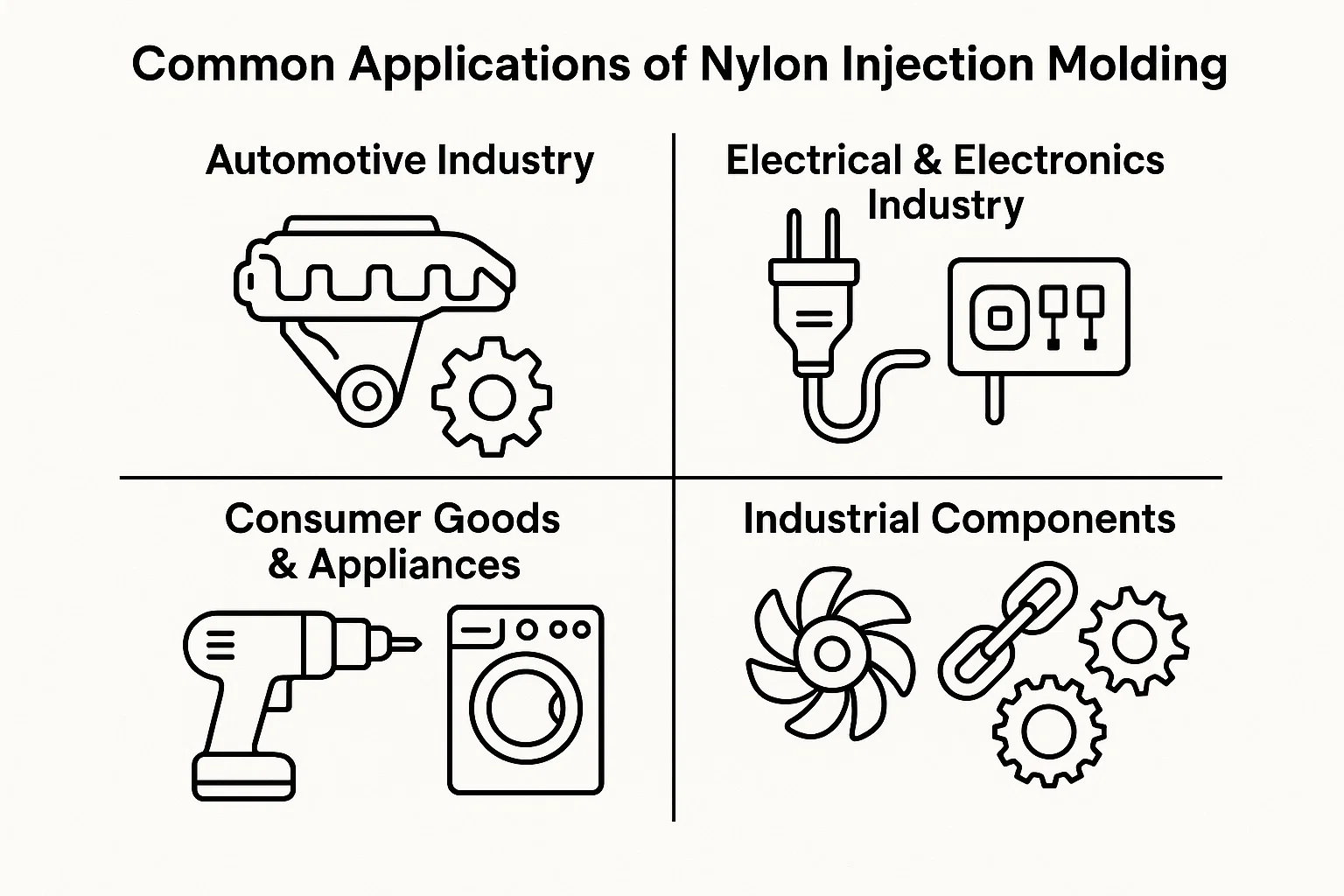

Загальні застосування нейлонового лиття під тиском

Унікальне поєднання нейлону з високою міцністю, термостійкістю та відмінними властивостями до зносу робить його кращим вибором для заміни металу в багатьох складних застосуваннях у різних галузях промисловості.

1. Автомобільна промисловість

Автомобільний сектор є одним із найбільших споживачів литого під тиском нейлону, особливо армованих марок (PA6 і PA66 зі склонаповнювачем), де продуктивність у високотемпературних середовищах є важливою.

-

Компоненти під капотом: Кришки двигуна, впускні колектори, компоненти системи охолодження (баки радіатора) і корпуси масляних фільтрів.

-

Механічні частини: Шестерні, підшипники, упорні шайби та втулки, які потребують низького тертя та високої міцності.

-

Безпека та структура: Контейнери подушок безпеки та різні структурні кронштейни та кліпси.

2. Електротехнічна та електронна промисловість

Завдяки високій діелектричній міцності та термостійкості нейлон ідеально підходить для компонентів, які керують енергією або потребують вогнестійких властивостей.

-

Роз'єми та корпуси: Електричні вилки, клемні колодки, корпуси електроінструментів і компоненти автоматичних вимикачів.

-

Ізолятори: Розпірки, опори та різні ізоляційні перегородки.

3. Споживчі товари та техніка

Нейлон використовується там, де потрібні довговічність, елегантна естетика та стійкість до зношування повсякденних речей.

-

Електроінструменти: Корпуси та внутрішні рухомі частини для дрилів, шліфувальних машин і пил.

-

Техніка: Шестерні, кулачки та конструктивні деталі для пральних машин, пилососів та кухонної техніки.

-

Спортивне обладнання: Лижні кріплення, велосипедні компоненти та міцні пряжки.

4. Промислові компоненти

Чудова стійкість нейлону до хімічних речовин і зносу робить його критичним для транспортування рідин і важких машин.

-

Системи рідини: Частини насоса, корпуси клапанів, робочі колеса та рідинні муфти завдяки стійкості до масел і хімікатів.

-

Техніка: Ролики, напрямні ланцюга, зірочки та захисні пластини.

5. Медичні прилади

Найлон 6 і нейлон 66, особливо спеціальні, біосумісні класи, використовуються для компонентів, які потребують стерилізації та точного механічного функціонування.

-

Хірургічні інструменти: Ручки, затискачі та неімплантовані компоненти.

-

Діагностичне обладнання: Корпуси та механічні частини.

Усунення поширених проблем із литтям під тиском нейлону

Навіть за оптимальної конструкції та налаштування машини можуть виникнути проблеми. Ефективне усунення несправностей нейлонових деталей вимагає розуміння того, як висока усадка, кристалічність і чутливість до вологи проявляються як дефекти матеріалу.

1. Викривлення (деформація)

Деформація це спотворення або скручування деталі після охолодження, і це найпоширеніша проблема з напівкристалічними матеріалами, такими як нейлон.

-

Причини:

-

Нерівномірне охолодження: Первинна причина; часто через нерівномірну товщину стінки або недостатнє охолодження в окремих зонах форми.

-

Анізотропна усадка: Висока і спрямована усадка, особливо зі склонаповненими матеріалами.

-

Низька температура форми: Занадто холодна форма перешкоджає рівномірній кристалізації.

-

-

рішення:

-

Підвищення температури форми: Більш гаряча форма (близько 100 °C) забезпечує повільніше, більш рівномірне охолодження та зростання кристалів.

-

Оптимізуйте розташування воріт: Розмістіть затвор, щоб збалансувати потік розплаву та контролювати напрямок усадки.

-

Огляд дизайну: Забезпечити товщина стінки є максимально однорідним.

2. Сліди раковини (впадини)

Сліди раковини це локалізовані поглиблення на поверхні деталі, зазвичай розташовані навпроти товстих секцій, ребер або виступів.

-

Причини:

-

Недостатній тиск упаковки: Недостатньо матеріалу вставляється під час фази пакування, щоб компенсувати внутрішню усадку.

-

Занадто висока товщина стінки: Серцевина товстого профілю занадто довго охолоджується, і вона стискається всередині.

-

-

рішення:

-

Збільште тиск і час упаковки: Тримайте високий тиск утримування довше, щоб подавати матеріал у скорочувальну серцевину.

-

Збільшити розмір воріт: Більший затвор дозволяє ефективно передавати тиск ущільнювача.

-

Редизайн: Зменшіть товщину проблемної ділянки або виріжте її.

-

3. Лінії в'язання (лінії зварювання)

В'язати лінії (або лінії зварювання) з’являються там, де сходяться два фронти розплаву, часто навколо отворів або вставок. Для нейлону ці шнури є слабкими місцями.

-

Причини:

-

Низька температура плавлення/повільна швидкість: Нейлон занадто сильно охолоджується до зустрічі фронтів розплаву, що перешкоджає правильному плавленню.

-

-

рішення:

-

Підвищення температури плавлення: Забезпечити the nylon is hot enough for better molecular mixing upon meeting.

-

Збільшити швидкість ін'єкції: Швидше заповнюйте порожнину, щоб передня частина розплаву залишалася гарячою.

-

Редизайн: Налаштувати розташування воріт щоб перемістити в’язану лінію в менш структурно важливу або приховану область.

-

4. Короткі кадри (неповне заповнення)

A короткий постріл це неможливість повного заповнення порожнини форми, залишаючи порожні простори.

-

Причини:

-

Низька температура плавлення: Нейлон занадто в’язкий, щоб повністю розтікатися.

-

Недостатній тиск/швидкість впорскування: Недостатньо сили або швидкості, щоб проштовхнути матеріал до кінця порожнини.

-

-

рішення:

-

Збільште температуру розплаву та швидкість впорскування.

-

Видалення цвілі: Забезпечити air can escape the cavity, especially in deep pockets.

-

5. Джеттинг (червоподібний слід)

Струменіння відбувається, коли розплавлений нейлон швидко потрапляє в порожнину через невеликий затвор, змушуючи його згортатися, як потік, а не плавно розширюватися віялом.

-

Причини:

-

Надмірна швидкість впорскування через невеликий отвір воріт.

-

Поганий дизайн воріт: Ворота спрямовані прямо на велику відкриту територію.

-

-

рішення:

-

Зменшити швидкість ін'єкції на початку заповнення (профілювання швидкості).

-

Збільшити розмір воріт.

-

Редизайн розташування воріт: Направте струмінь на штифт форми, серцевину або стінку, щоб змусити потік негайно розсіятися.

-

6. Деградація (ламкість/пожовтіння)

Деградація це хімічний розпад полімеру, що призводить до втрати властивостей.

-

Причини:

-

Волога (гідроліз): Найчастіша причина; недостатнє висихання матеріалу.

-

Надмірна температура плавлення: Надто високі температури для конкретного сорту нейлону.

-

Тривалий час проживання: Нейлон занадто довго сидить у гарячому стволі (наприклад, дрібні постріли на великому автоматі).

-

-

рішення:

-

Забезпечити Proper Drying: Ще раз перевірте вміст вологи та роботу сушильної машини.

-

Знизьте температуру танення або тривалість циклу.

-

Використовуйте правильну машину: Виберіть формувальну машину, у якій розмір пострілу становить 40%-80% ємності стовбура.

-

-

-

Найкращі практики для нейлонового лиття під тиском

Успішне формування нейлону постійно вимагає дотримання суворих протоколів, які пом’якшують основні проблеми, насамперед вологість і високу усадку. Впровадження цих передових практик забезпечує якість, довговічність і оптимальний час циклу.

1. Належне поводження з матеріалами та зберігання

-

Обов'язкова сушка: Завжди припускайте, що нейлоновий матеріал потребує сушіння. Використовуйте a адсорбційна сушарка щоб зменшити вміст вологи нижче встановленого виробником ліміту (зазвичай <= 0,1\% ) безпосередньо перед використанням.

-

Живлення із замкнутим циклом: В ідеалі використовуйте a система замкнутого циклу подавати матеріал безпосередньо з сушарки в бункер машини, щоб запобігти повторному поглинанню вологи навколишнього середовища під час транспортування.

-

Зберігання: Зберігайте незапечатані нейлонові пакети або контейнери в a сухе середовище з контрольованим кліматом або re-seal them immediately after opening.

2. Оптимізація параметрів процесу

-

Висока температура цвілі: Використовуйте високу температуру форми (часто 80 °C до 120 °C ) сприяти повному та рівномірному кристалізація . Це зменшує внутрішні напруги, мінімізує короблення та покращує механічні властивості кінцевої частини.

-

Швидке вприскування/контрольована швидкість: Використовуйте відносно висока швидкість ін'єкції до ensure the melt front stays hot and fuses well (reducing knit line weakness). However, use velocity profiling to start slower and avoid струменевий біля воріт.

-

Адекватний тиск упаковки: Працевлаштувати достатньо тиск утримування/пакування і time to compensate for nylon's high volumetric shrinkage and minimize сліди раковини .

3. Обслуговування прес-форм і управління воротами

-

Контроль Gate Vestige: Забезпечте чисте відокремлення воріт, щоб звести до мінімуму операції вторинного обрізання, які можуть пошкодити деталь.

-

Регулярне прибирання: Регулярно очищайте вентиляційні отвори форми та розділову лінію. Правильно вентиляція має вирішальне значення для швидкого заповнення нейлону, дозволяючи повітрю виходити та запобігаючи горінню (дизелю), викликаному стисненим газом.

4. Контроль якості та подальше формування

-

Перевірка вологи: Застосуйте звичайне тестування вологості матеріалу (наприклад, титрування за Карлом Фішером або аналізатор вологості), щоб перевірити ефективність сушіння.

-

Негайне кондиціонування: План для кондиціонування після формування (наприклад, гаряча водяна ванна або камера вологості) для деталей, які вимагають максимальної міцності та ударостійкості, оскільки сухі, відформовані деталі будуть більш крихкими.

-

Перевірки розмірів: Виконайте перевірку якості розмірів деталей після вони були кондиціоновані та стабілізовані, оскільки розміри суттєво зміняться порівняно з формованим станом.

Отже

Лиття під тиском з нейлону — це потужний і важливий виробничий процес, який забезпечує ефективність високопродуктивний, довговічний і економічно ефективний компонентів у найвимогливіших галузях світу. Його унікальний профіль високої міцності, чудової зносостійкості та термічної стабільності робить поліамід незамінним для заміни традиційних матеріалів, таких як метали в шестернях, корпусах і з’єднувачах.