Вступ

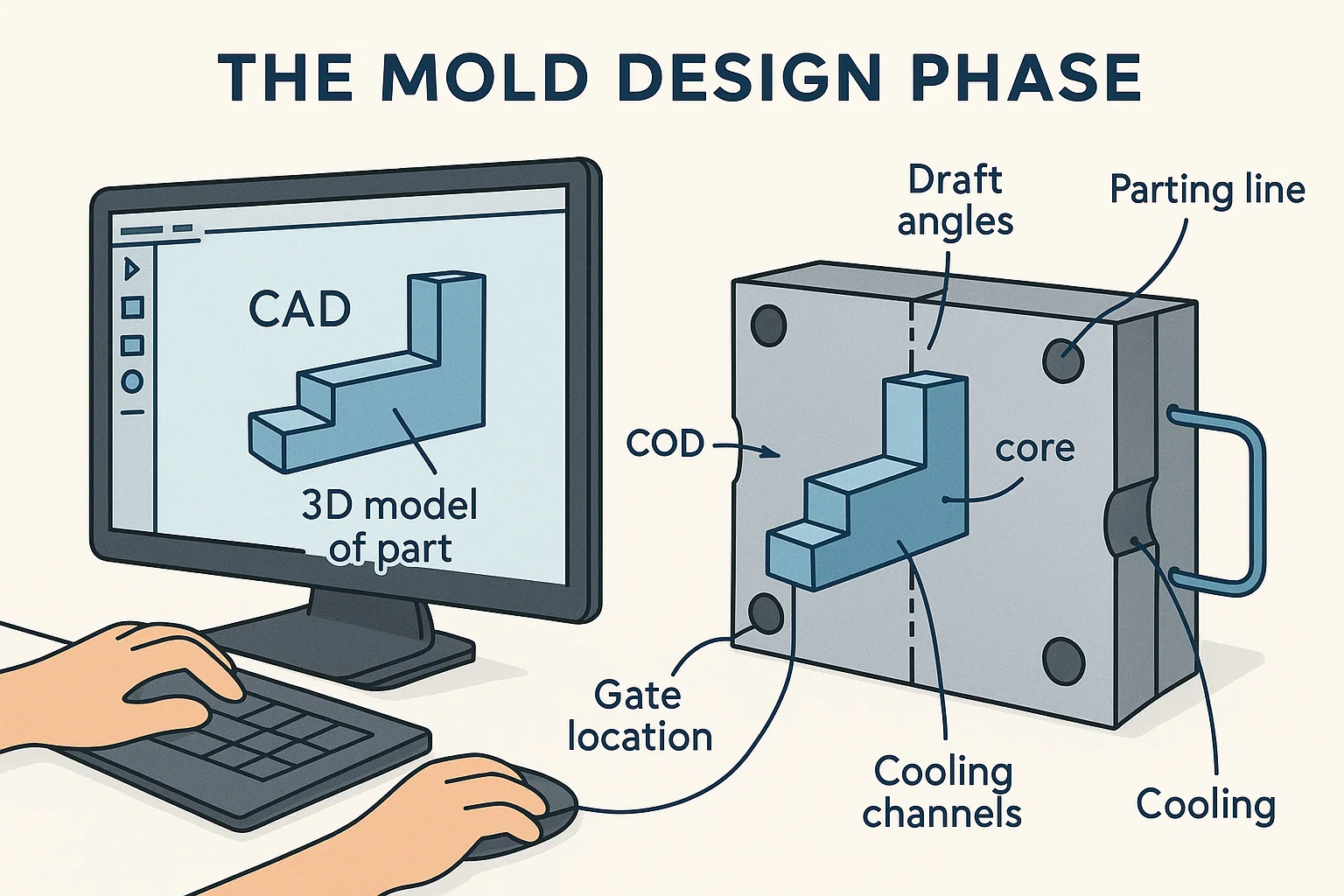

Набори пластикових моделей протягом десятиліть захоплюють ентузіастів різного віку, пропонуючи відчутний спосіб відтворити все, від історичних літаків та знакових автомобілів до футуристичних космічних кораблів та фантастичних істот. Їх стійка популярність полягає в ретельних деталях та точності, які вони приносять до мініатюрних реплік, що дозволяє любителям збирати, малювати та налаштувати свої улюблені предмети. Але ви коли -небудь замислювалися про те, як зроблені ці неймовірно детальні частини?

Секрет полягає в якісні форми використовується у своєму виробництві. Ці форми - це неперевершені герої світу модельних комплектів, що безпосередньо впливають на точність, придатність та загальну якість кожного компонента. Без майстерно складених форм, навіть найскладніші конструкції впадуть, що призвело до неправильних деталей та менш задоволеного досвіду будівництва.

Ця стаття поверне завісу на захоплюючий та хитромудрий процес Виготовлення пластикових модельних форм . Ми доставимо вас у подорож від початкової концепції дизайну за допомогою передових виробничих методів, таких як обробка ЧПУ, заглиблення в матеріали, завершені штрихи та суворі випробування, які забезпечують, щоб кожна форма виробляє ідеальні деталі. Розуміючи цю складну подорож, ви отримаєте нову вдячність за інженерну та артистизм за улюбленими пластиковими моделями.

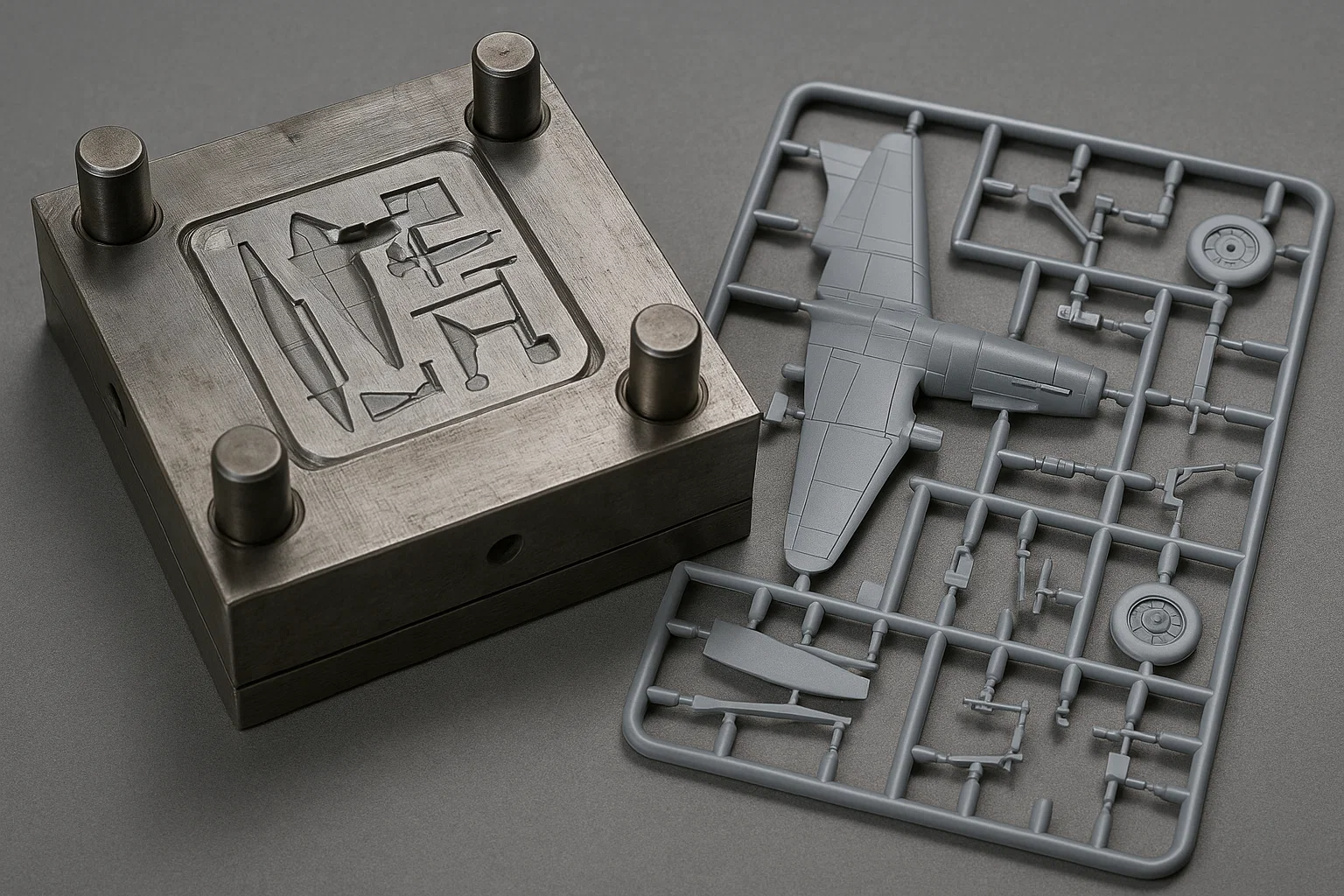

Розуміння основ ліплення впорскування

В основі майже всього сучасного виробництва пластикових моделей лежить складний процес, відомий як МОЛОСНЕ МОЛОДИ (допуски, виміряні в мікронах) . Ця методика є наріжним каменем для масового виробництва однакових пластикових деталей з високою точністю та ефективністю, що робить його ідеальним для складних компонентів, що містяться в наборах моделей. Перш ніж ми заглибимось у специфіку створення цвілі, важливо зрозуміти основні принципи того, як працює лиття ін'єкції, оскільки сама форма розроблена спеціально для функціонування в рамках цього процесу.

Як працює ліплення ін'єкцій

Уявіть собі висококонтрольований і автоматизований процес, який перетворює сирі пластикові гранули в ідеально форму компонента за лічені секунди. Це по суті, що відбувається під час лиття ін'єкції. Процес може бути розбитий на кілька ключових етапів:

- Годування матеріалу : Сирий пластиковий матеріал, як правило, у зернистій або гранулій формі, подається з бункера в нагріту бочку.

- Опалення та плавлення : Всередині бочки великий гвинт обертається, рухаючи пластик вперед, одночасно нагріваючи його до розплавленого стану. Температура точно контролюється для того, щоб пластик досягала правильної в'язкості.

- Ін'єкція : Після того, як пластик розплавлений і однорідний, гвинт діє як плунжер, швидко вводячи рідкий пластик під високим тиском у закриту порожнину цвілі. Цей тиск гарантує, що пластик наповнює кожен куточок та кричуще цвілі, захоплюючи навіть найкращі деталі.

- Охолодження : Після того, як розплавлений пластик наповнює форму, вона починає охолонути і затвердіти. Сама форма розроблена з каналами охолодження, через які циркулює вода або нафта, швидко розсіюючи тепло і дозволяючи частині швидко затвердіти. Цей час охолодження є критичним для структурної цілісності та ефективності циклу частини.

- Викидання : Після того, як пластик достатньо охолоне і затверджується у потрібній формі, половинки форми відкриваються, а шпильки виштовхують готову частину з порожнини форми. Потім форма закривається, готова до наступного циклу ін'єкцій.

Ключові компоненти машини для лиття ін'єкції

Машина для лиття ін'єкцій, яку часто просто називають "ін'єкційним фортером" або "пресом", - це складний обладнання з декількома життєво важливими компонентами, що працюють на концерті:

- Затискач : Цей пристрій утримує половинки цвілі разом з величезною силою під час фаз впорскування та охолодження, щоб запобігти відкриттю форми під високим тиском введеного пластику.

- Ін'єкційна одиниця : Цей пристрій відповідає за плавлення та введення пластикового матеріалу. Зазвичай він складається з бункера, бочки з нагрівальними смугами та зворотно -поступального гвинта.

- Пластир : Як зірка нашого шоу, форма-це інструмент, розроблений на замовлення, який надає пластику його остаточну форму. Зазвичай він виготовлений з двох половин ("порожнина" та "ядра"), які спарюються саме для формування геометрії частини.

- Система управління : Сучасні машини для лиття ін'єкцій мають складні системи управління комп'ютером, які точно регулюють температуру, тиск, швидкість та терміни протягом усього процесу, забезпечуючи послідовну якість та ефективність.

Розуміння цього фундаментального процесу є важливим, оскільки кожне рішення, прийняте під час проектування та виготовлення форми, безпосередньо впливає на те, наскільки добре буде виконувати цвіль у машині для лиття під тиском, в кінцевому рахунку визначаючи якість та узгодженість деталей пластичної моделі, які вона виробляє.

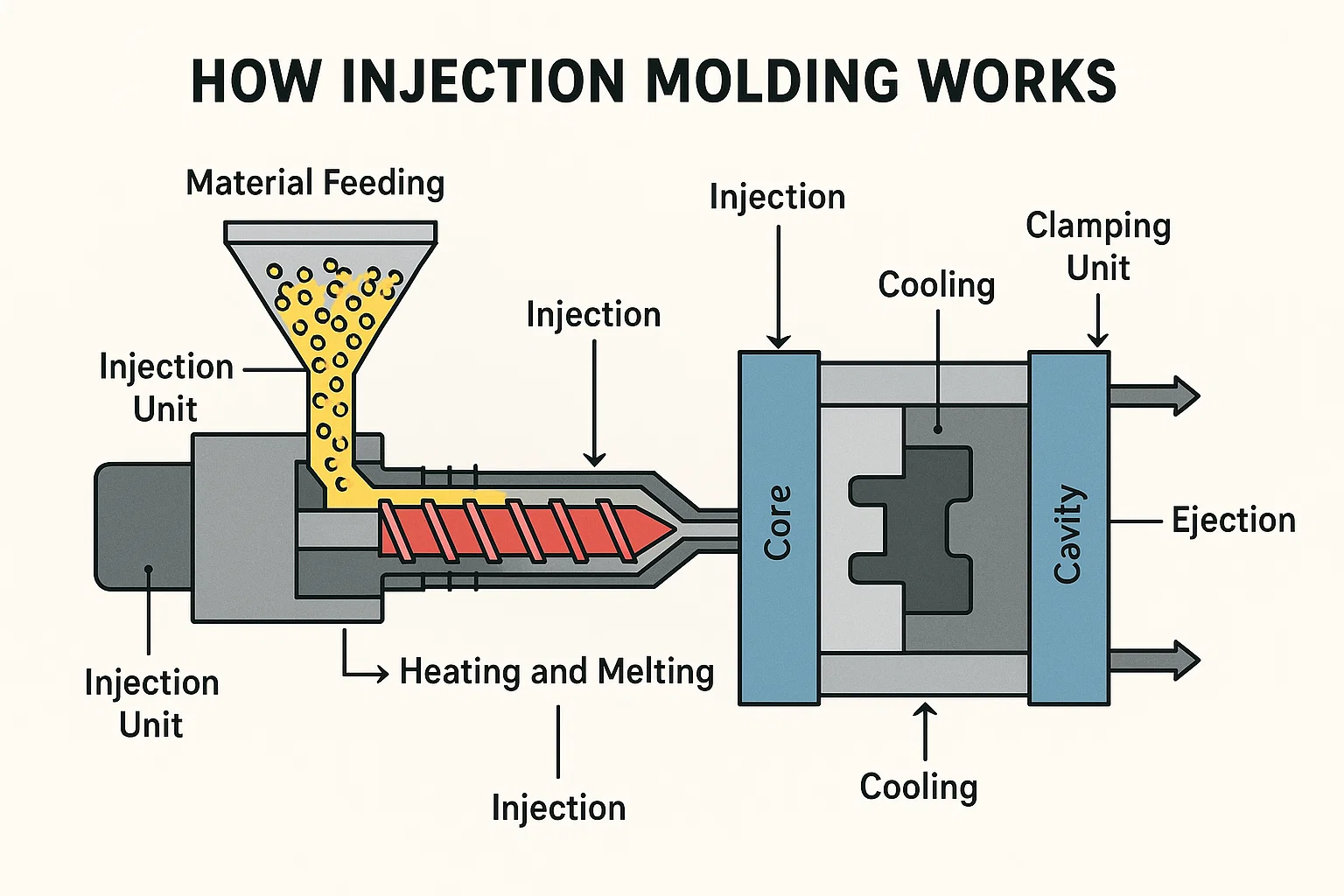

Фаза дизайну форми

З чітким розумінням того, як ліплення ін'єкцій перетворює сирий пластик у готові частини, тепер ми можемо оцінити першорядне значення Фаза дизайну форми . Тут справді починається магія, оскільки абстрактні ідеї та 2D ескізи перетворюються на точний цифровий план, який керуватиме фізичним створенням форми. Це ретельний процес, коли кожна крива, кут та розмір кінцевої частини пластичної моделі ретельно розглядаються та перекладаються в геометрію форми.

Концептуалізація та CAD (комп'ютерний дизайн)

Подорож нової частини пластикової моделі, як правило, починається з концепції-можливо, історичного документа, детального плану реального об’єкта або візуалізації художника вигаданого дизайну. Потім ця концепція втілюється в цифрове середовище, використовуючи Програмне забезпечення CAD (комп'ютерний дизайн) . Інженери та дизайнери співпрацюють:

- Створіть 3D -модель деталі : Це точна цифрова репліка пластикового компонента, яка буде сформована. Він включає всі складні деталі, текстури та функції, видимі на кінцевому комплекті моделі.

- Розробіть форму навколо частини : Після того, як сама частина буде доопрацьована, фокус змінюється на розробку форми, яка її створить. Це передбачає створення різних компонентів форми, включаючи половини ядра та порожнини, а також складні внутрішні структури, що полегшують процес формування. Сучасне програмне забезпечення CAD дозволяє складати моделювання, прогнозуючи, як пластик буде протікати та охолонути всередині форми, допомагаючи визначити потенційні проблеми до початку будь -якого фізичного виробництва.

Міркування щодо дизайну цвілі

Розробка ефективної форми набагато складніша, ніж просто створення негативного враження про частину. Необхідно розглянути кілька критичних факторів, щоб забезпечити успішне, якісне виробництво:

- Кути : Це незначні конуси, додані до вертикальних стін деталі. Без кутів чернетки деталі вставляли б у форму, ускладнюючи викиду важким або неможливим і потенційно пошкоджуючи частину або саму форму. Навіть кілька градусів можуть суттєво змінити.

- Лінії розлуки : Це лінія, де зустрічаються дві половини форми. Його розміщення має вирішальне значення як з естетичних причин (мінімізація видимих ліній з кінцевої частини) та функціональних причин (що дозволяє легко викинути частину та належне заповнення цвілі). Стратегічне розміщення лінії розлуки може приховати лінію по природних краях або контурах деталі.

- Місце розташування воріт : Ворота - це невеликий отвір, через який розплавлений пластик потрапляє в порожнину форми. Його розташування є життєво важливим для забезпечення рівномірного пластикового потоку, повного заповнення форми та мінімізації візуальних вад у готовій частині. Дизайнери розглядають декілька типів та позицій воріт для досягнення оптимальних результатів.

- Вентиляція : Оскільки розплавлений пластик наповнює форму, повітря, захоплене всередині, повинно мати спосіб втечі. Крихітні вентиляційні отвори, часто лише кілька тисяч глибини дюйма, включені в дизайн форми вздовж лінії розлуки. Без належної вентиляції, захоплене повітря може призвести до неповних частин, опікових знаків або структурних слабкостей.

- Охолоджуючі канали : Як згадувалося в попередньому розділі, форми включають складні канали для охолодження рідин. Конструкція цих каналів безпосередньо впливає на час охолодження та рівномірність, що, в свою чергу, впливає на час якості частини та циклу виробництва.

Точність та передбачення, що застосовуються під час цієї фази проектування, є першорядними, оскільки помилки тут можуть призвести до дорогих проблем переробки або виробництва вниз по лінії. Це свідчення інженерної винахідливості, закладаючи основу для фізичного створення.

Потім це ретельне цифрове планування безпосередньо інформує про наступний критичний крок: вибір правильних матеріалів для самої цвілі, рішення, яке глибоко впливає на його довговічність, продуктивність та вартість.

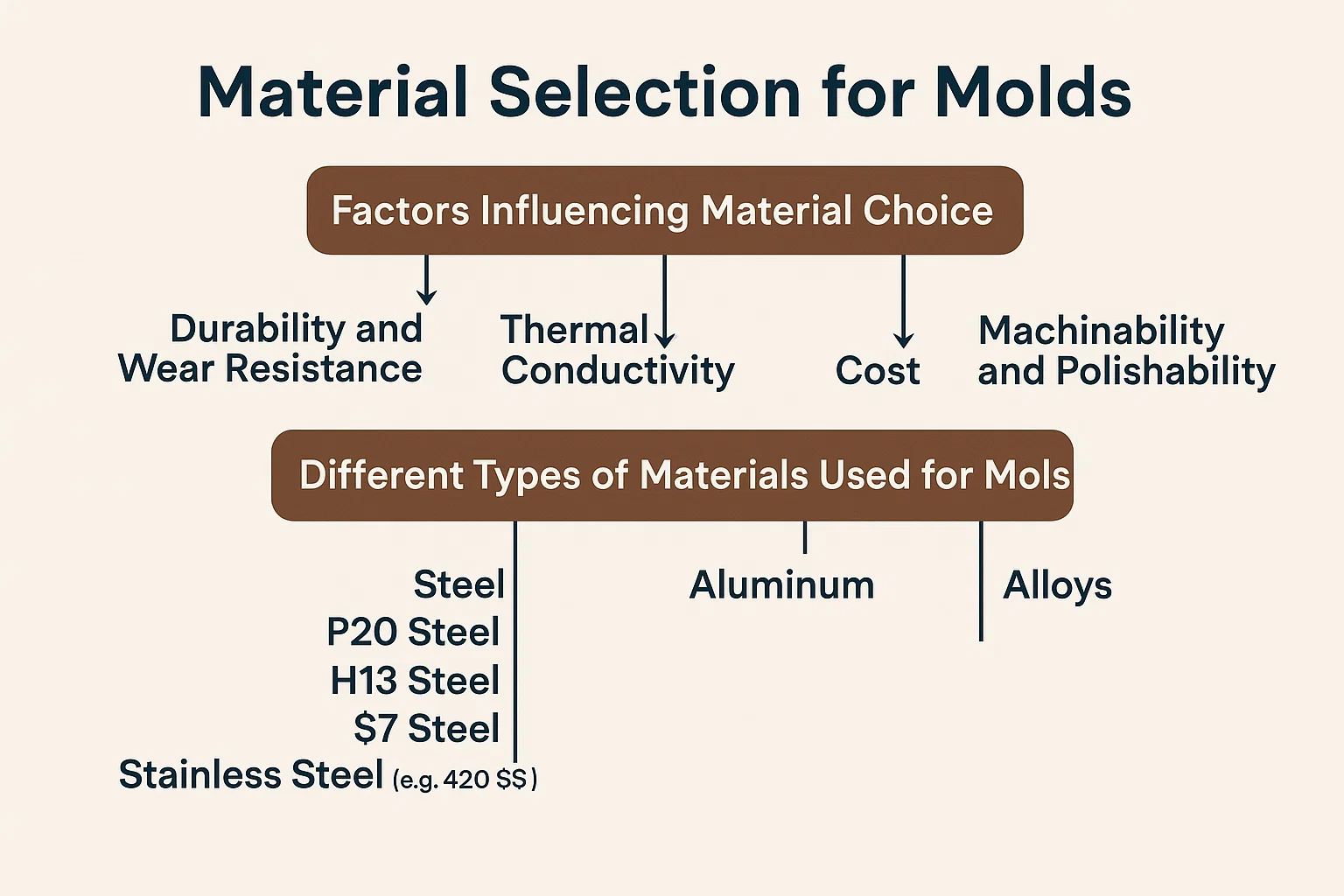

Вибір матеріалу для форм

Після того, як заплутаний план форми буде ретельно розроблений у цифровій царині, наступне вирішальне рішення передбачає вибір правильних матеріалів для його фізичної конструкції. Це не лише про те, щоб вибирати сильний метал; Це стратегічний вибір, який врівноважує довговічність, теплові властивості, обробку та вартість. Вибраний матеріал буде диктувати тривалість життя форми, його здатність виробляти послідовні частини, а в кінцевому підсумку ефективність всього виробничого процесу.

Різні типи матеріалів, що використовуються для форм

Незважаючи на те, що можна використовувати різноманітні матеріали, найпоширеніший вибір для форм пластикових моделей потрапляє на кілька ключових категорій, кожен з яких має чіткі переваги:

- Сталь : Це, безумовно, найпоширеніший матеріал для високоточних ін'єкційних форм, особливо для наборів пластичних моделей. Використовуються різні ступені інструментальної сталі, з конкретними властивостями, розробленими для виготовлення цвілі:

- P20 сталь : Заздалегідь застуджена сталь форми, яка пропонує хорошу обробку та польсько. Це загальний вибір для форм, що потребують помірного виробництва.

- H13 сталь : Сталь з гарячою роботою, відома своєю відмінною стійкістю до теплової втоми та зносу. Його часто використовують для форм з високими температурними потребами або дуже тривалими виробничими пробіжками.

- S7 сталь : Сталева стійка сталь інструменту, що пропонує хорошу міцність та високу стійкість до удару, що підходить для форм, які можуть зазнати більш високих напружень під час роботи.

- Нержавіюча сталь (наприклад, 420 SS) : Використовується, коли корозійна стійкість є критичною, наприклад, для ліплення ПВХ або інших корозійних пластмас, або у вологому середовищі.

- Алюміній : Незважаючи на те, що рідше для найвищої об'ємної пластикової моделі завдяки більш м'якому характері, алюмінієві сплави (наприклад, 7075 або 6061) все частіше використовуються для:

- Прототипні форми : Для початкових тестування та обмежених виробничих пробіжок, де швидкий поворот та менша вартість є пріоритетами.

- Виробництво низького обсягу : Коли очікувана кількість частин не в мільйонах.

- Вставки цвілі : Для конкретних деталей у більшій сталевій формі, що виграє від чудової теплопровідності алюмінію.

- Сплави (наприклад, мідь з берилію) : Це спеціалізовані сплави, що використовуються для конкретних компонентів цвілі, де висока теплопровідність є першорядною. Наприклад, мідні вставки Beryllium можуть використовуватися в районах форми, які потребують дуже швидкого охолодження для оптимізації часу циклу або запобігання викривленню.

Фактори, що впливають на вибір матеріалу

Кілька переплетених факторів керують вибором ідеального матеріалу цвілі:

- Довговічність та опір зносу : Скільки деталей, як очікується, виробляє цвіль? Полоски, призначені для мільйонів циклів, потребуватимуть більш важких, більш стійких до зносу сталей, тоді як прототипні форми можуть використовувати більш м'які, менш дорогі матеріали.

- Теплопровідність : Як швидко цвіль може розсіяти тепло від охолоджуючого пластику? Матеріали з високою теплопровідністю (наприклад, алюмінієвою або міддю берилію) можуть скоротити час циклу, що призводить до швидшого виробництва. Сталь, хоча і довговічна, проводить тепло менш ефективно, ніж алюміній.

- Вартість : Матеріали цвілі значно відрізняються за ціною. Високоякісні сталі інструменту значно дорожчі, ніж алюміній. Матеріальні витрати повинні бути зважені проти очікуваного обсягу виробництва та загального бюджету проекту.

- Обробка та полірування : Деякі матеріали простіше машина та шліфування на високу поверхневу обробку, ніж інші. Це впливає на час виробництва та остаточну якість поверхні формованої частини.

- Корозійна стійкість : Якщо пластиковий матеріал, що формується, є корозійним (наприклад, ПВХ), або якщо форма буде зберігатися у вологому середовищі, необхідний стійкий до корозії матеріал, як нержавіюча сталь.

Плюси і мінуси кожного матеріалу

| Тип матеріалу | Профі | Мінуси |

| Сталь | - Висока міцність і стійкість до зносу (тривалий термін експлуатації) | - Більш висока вартість |

| - Відмінно для виробництва великого обсягу | - Нижня теплопровідність (довший час охолодження) | |

| - Може досягти дуже високої поверхневої обробки | - важче і важче для машини | |

| - хороша розмірна стабільність | - може бути сприйнятливим до корозії (якщо тільки нержавіюча) | |

| Алюміній | - менша вартість (особливо для прототипування/низького обсягу) | - Нижня міцність і стійкість |

| - Відмінна теплопровідність (швидший час охолодження/циклу) | - м'якше, схильні до зубів/пошкодження | |

| - легший і простіший у машині (швидке створення цвілі) | - може не підтримувати абразивну пластмасу або дуже високий тиск | |

| Сплави | - Дуже висока теплопровідність (наприклад, мідь Берілію) | - дуже дорого |

| - Ідеально підходить для гарячих точок або критичних охолоджувальних зон | - Часто використовується лише для вставок, а не цілих форм | |

| - Хороша стійкість до зносу в конкретних додатках |

Ретельний вибір матеріалу цвілі є свідченням інженерної глибини, що бере участь у виготовленні цвілі, безпосередньо впливає на довговічність та ефективність подальшого виробничого процесу.

Після того, як ідеальний матеріал буде обраний, фокус зміщується до того, щоб втілити цифровий дизайн через складні методи виготовлення.

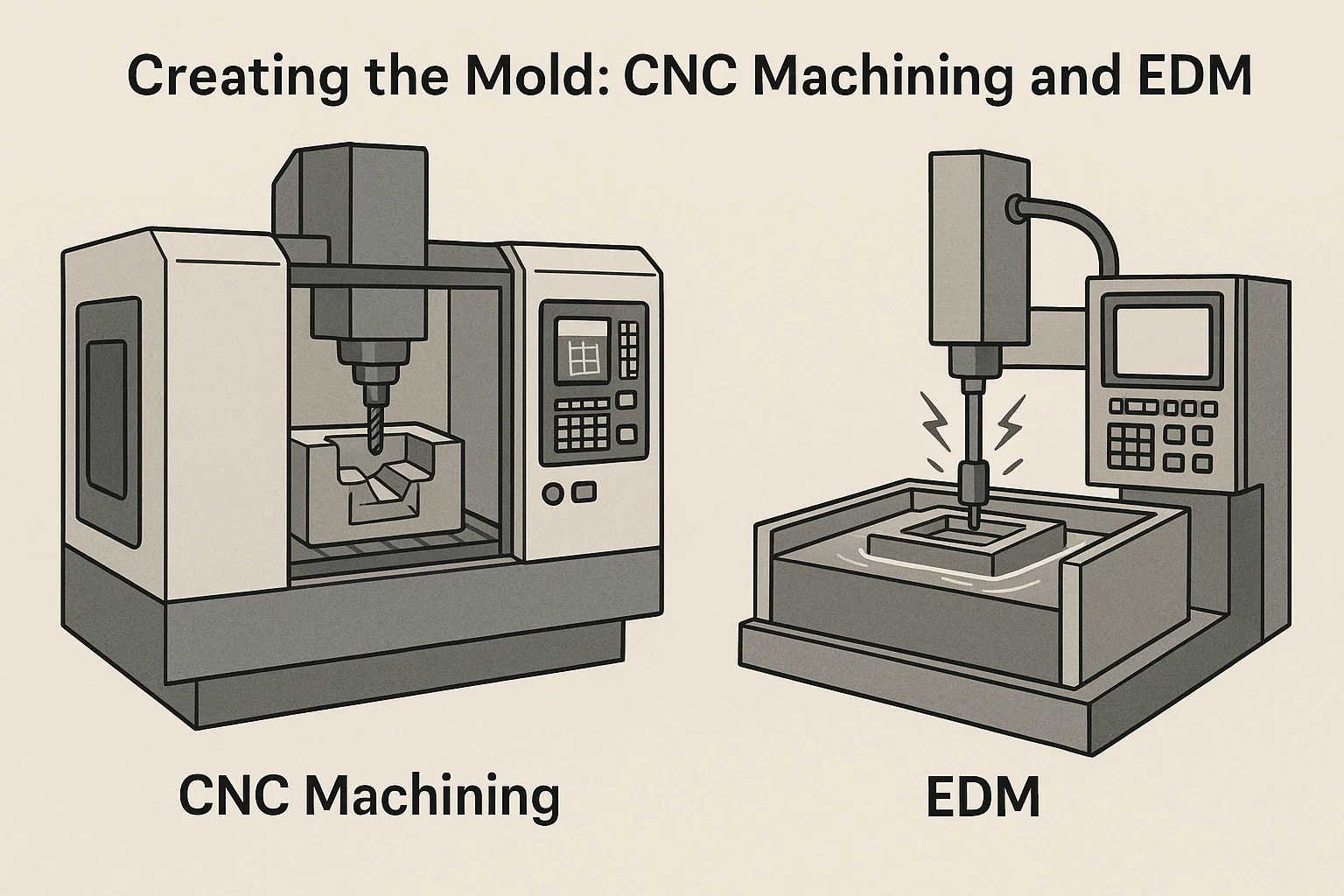

Створення форми: обробка з ЧПУ та EDM

Прив'язка ретельно розробленої форми з цифрового файлу до відчутного, точного інструменту вимагає оволодіння вдосконаленими методами виготовлення. Дві основні технології домінують на цьому етапі: Обробка ЧПУ (комп'ютерне числове управління) і EDM (електрична обробка розряду) . Ці процеси працюють в тандемі, щоб вирішити складні геометрії, хвилинні деталі та високоточні розміри, необхідні для високоякісних форм пластикових моделей.

КНС (комп'ютерний числовий контроль) Обробка: точне різання порожнини цвілі

Обробка ЧПУ є робочим конем виробництва цвілі. Це автоматизований віднімальний процес, коли комп’ютеризовані елементи керування керують різними ріжучими інструментами, щоб точно видалити матеріал із блоку сталі або алюмінію. Подумайте про це як про дуже витончений робототехнічний скульптор.

Як це працює:

- Програмування : 3D-модель CAD у формі перекладається на ряд детальних інструкцій (G-код), які розуміє машина ЧПУ. Ця програма диктує шляхи інструменту, швидкість різання, швидкість подачі та глибину скорочення.

- Налаштування : Сирий блок матеріалу цвілі надійно затиснута на ліжко машини. Відповідні ріжучі інструменти (кінцеві млини, кулькові млини, дрилі тощо) завантажуються в зміну інструментів машини.

- Видалення матеріалу : Під точним управлінням комп'ютера, ріжучий інструмент швидко обертається і рухається по запрограмованому шляху, поступово видаляючи шар матеріалу на шар. Це створює первинні форми порожнини та ядра форми, включаючи загальні контури, кути проекту та більші особливості.

- Мультисайтна обробка : Вдосконалені машини з ЧПУ, часто з 3, 4 або 5 осейами руху, можуть обертати і нахилити заготовку або рулетний інструмент, що дозволяє їм досягти складних кутів та машинних хитромудрих, тривимірних поверхонь з винятковою точністю. Це особливо важливо для органічних форм та детальних текстур, які часто зустрічаються в наборах пластичної моделі.

Обробка ЧПУ перевершує основну частину геометрії цвілі з високою швидкістю та точністю, утворюючи основні враження пластикових деталей. Однак для надзвичайно тонких деталей, гострих внутрішніх куточків або складних функцій, до яких традиційні ріжучі інструменти не можуть досягти, вступає в іншу спеціалізовану техніку.

EDM (електрична обробка розряду): створення складних форм та тонких деталей

EDM , також відомий як іскрова обробка,-це нетрадиційний процес обробки, який використовує електричні розряди (іскри) для розмивання матеріалу. На відміну від фрезерування з ЧПУ, який використовує фізичні інструменти для різання, EDM працює, генеруючи іскри між електродом (інструментом) та заготовкою (матеріал цвілі) у діелектричній рідині. Цей процес ідеально підходить для створення складних деталей, гострих куточків та глибоких, вузьких особливостей, не ставлячи механічного напруження на матеріал.

Існує два основні типи EDM, що використовуються для виготовлення цвілі:

-

Оперативна пам’ять (грузило) EDM :

- Попередньо оброблений електрод (часто виготовлений з графіту або міді, і формується як зворотна функція, яка повинна бути створена), приносить дуже близько до матеріалу цвілі.

- Коли застосовується електроенергія, тисячі мікроскопічних іскрів перестрибують через невеликий зазор, плавлення та випаровування крихітних частинок матеріалу цвілі.

- Діелектрична рідина вимиває ці розмиті частинки.

- Цей процес неймовірно точний і використовується для створення глибоких ребер, тонких слотів, гострих внутрішніх кутів (які неможливо вирізати за допомогою обертового фрезерного інструменту) та складними текстурами.

-

Дріт EDM :

- Тонкий, безперервний колючий дріт (як правило, латун) діє як електрод.

- Дріт подається через заготовку, коли занурюється діелектричною рідиною, а іскри розмивають матеріал по шляху дроту.

- Wire EDM в основному використовується для різання точних крізь отворів, слотів та складних контурів, а також для створення блокування спаровування між компонентами цвілі. Це також важливо для виготовлення шпильок і викидних шпильок з надзвичайною точністю.

Покрокове пояснення процесу обробки

Створення форми, як правило, дотримується синергетичного підходу, поєднуючи як ЧПУ, так і EDM:

- Груба обробка (ЧПУ) : Початкова фаза передбачає агресивне фрезерування ЧПУ для видалення великих обсягів матеріалу та встановлення основної форми порожнини цвілі та ядра. Це робиться з більшими інструментами та більшою швидкістю видалення матеріалів.

- Напівфінансування (ЧПУ) : Потім більш тонкі інструменти з ЧПУ використовуються для уточнення контурів, поліпшення обробки поверхні та машини ближче до кінцевих розмірів.

- Жорстка обробка (ЧПУ) : Якщо перед обробкою матеріал цвілі затвердіє, спеціалізовані інструменти з ЧПУ можуть виконувати жорсткі фрезерування, хоча це рідше для дуже тонких деталей. Частіше загартовано форму після Обробка маси, а потім виконується обробка операцій.

- Деталізація за допомогою EDM : Для особливостей, яких CNC не може досягти - наприклад, неймовірно гострими внутрішніми куточками (неможливо з круглим різаком фрезерування), глибокими, вузькими реблами або складними текстурами, такими як лінії панелей та заклепки на модельній частині - EDM використовується. Електроди створюються (часто за допомогою фрезерування ЧПУ), а потім використовуються в машині EDM для спалювання цих точних ознак у форму.

- Свердіння отвору (ЧПУ/EDM) : Отвори для шпильок викиду, канали охолодження та направляючі шпильки точно пробуються за допомогою машин ЧПУ, або в деяких випадках-EDM з невеликими отворами для надзвичайно тонких або глибоких отворів.

- Завершальні штрихи : Після первинної обробки компоненти цвілі проходять критичні процеси обробки, як гладка поверхня цвілі безпосередньо переводиться на гладку пластикову частину.

Цей хитромудрий танець між потужними фрезерами з ЧПУ та точними машинами EDM гарантує, що кожна деталь, незалежно від того, наскільки мала, від тонких кривих фюзеляжу літака до гострих країв резервуарної доріжки, вірно повторюється у формі.

Неймовірна точність, досягнута на цих етапах обробки, є лише частиною історії; Наступний критичний крок передбачає вдосконалення цих поверхонь до досконалості, готуючи їх до делікатного процесу ліплення впорскування.

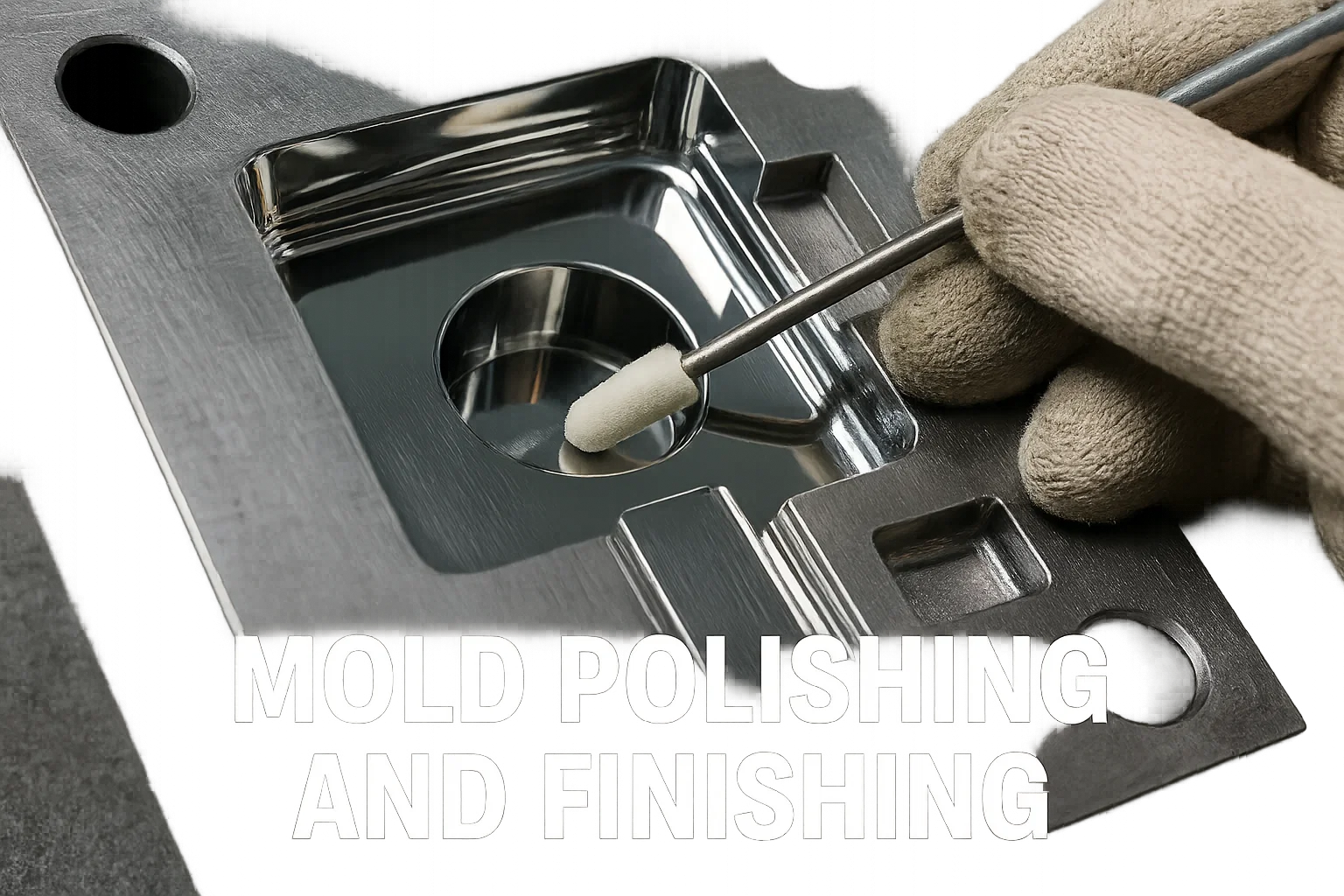

Чудово! З хитромудрими формами та деталями, точно вирізаними у форму через обробку ЧПУ та EDM, форма тепер функціонально завершена з точки зору своєї геометрії. Однак для того, щоб частина пластикової моделі мала таку гладку обробку без вади, яку очікують ентузіасти, сама форма потребує остаточного критичного лікування: полірування та обробки.

Полірування цвілі та обробка

Навіть після найсучасніших процесів обробки та EDM з ЧПУ, поверхні нещодавно обробленої порожнини цвілі та ядра все ще матимуть мікроскопічні знаки інструментів або текстуровану, розмиту обробку з процесу EDM. Якщо залишити без уваги, ці недосконалості були б безпосередньо перенесені на кожну вироблену пластикову частину, що призводить до шорсткої або тьмяної поверхні. Отже, полірування цвілі та обробка є ретельними та висококваліфікованими процесами, абсолютно важливими для досягнення бажаної естетичної та функціональної якості кінцевих компонентів пластикової моделі.

Важливість полірування порожнини форми для гладких деталей

Основна мета полірування - досягти обробки поверхні всередині форми, яка значно плавніша, ніж те, що може забезпечити лише обробка. Ця гладка поверхня є життєво важливою з кількох причин:

- Естетика : Високополірована форма виробляє пластикові деталі з глянсовою, гладкою та візуально привабливою поверхнею. Це важливо для реалізму та якості, очікуваних у модельних наборах, від гладких ліній кузова автомобіля до гладкої шкіри літака.

- Викидання частини : Гладка поверхня цвілі різко зменшує тертя між охолоджуючим пластиком та стінками форми. Це значно полегшує шпильки викиду виштовхування частини, мінімізуючи ризик спотворення частки, оцінки стресу або навіть пошкодження частини під час викиду.

- Профілактика спалаху : Ідеально гладка і точно відповідна лінія розлуки (де зустрічаються дві половини цвілі) є критично важливим для запобігання "спалаху" - надлишку пластикового матеріалу, який стискається між половинками цвілі. Поліровування допомагає забезпечити це тісне ущільнення.

- Детальна чіткість : Хоча EDM створює прекрасні деталі, полірування може додатково вдосконалити ці особливості, забезпечуючи чіткі лінії та гострих країв на кінцевій пластиковій частині.

- Довговічність цвілі : Добре мілірована поверхня цвілі менш схильна до приклеювання матеріалу або незначного стирання під час повторних циклів, що може сприяти загальному терміну життя форми.

Методи, що використовуються для полірування: абразивне полірування, хімічне полірування

Поліровування цвілі-це значною мірою ручний, трудомісткий процес, що вимагає висококваліфікованих техніків, хоча деякі автоматизовані методи існують для більш простих геометрії. Використовувані методи залежать від бажаної обробки та матеріалу форми.

-

Абразивне полірування (ручне та механічне) : Це найпоширеніший метод і передбачає прогресивну серію абразивних матеріалів, починаючи з більш грубих крупних зертів і переходячи до прогресивно витончених.

- Камені (шліфувальні камені) : Початкові етапи часто використовують абразивні камені (виготовлені з оксиду алюмінію, карбіду кремнію або алмазу) різних розмірів крупи. Вони використовуються вручну, часто з тримачами, для видалення основних інструментів та сплюдів. Ультразвукові машини також можуть вібрувати ці камені для більш ефективного видалення матеріалу у складних областях.

- Абразивні папери/тканини : Після каменю використовуються більш тонкі абразивні папери (як наждачний папір) або тканини, часто змащені маслом або водою. Вони поставляються в надзвичайно тонких розмірах крупи, іноді до 10 000 крупних або вище. Вони використовуються з невеликими паличками, бавовняними тампонами або спеціалізованими інструментами для досягнення кожної частини порожнини.

- Діамантові сполуки/суспензії : Для фіналу, дзеркальне покриття, надзвичайно тонкі алмазні сполуки або суспензії наносяться з фетровими бобами, бавовняними тампонами або спеціалізованими інструментами для полірування. Ці сполуки містять мікроскопічні діамантові частинки, які забезпечують остаточну абразивну дію.

- Фет -колеса/пензлі : Ротаційні інструменти з фетровими колесами або щітками в поєднанні з полірувальними пастами використовуються для остаточного забивання та досягнення високого блиску.

-

Хімічне полірування/кислотне травлення (рідше для пластикових форм) : Незважаючи на те, що в деяких галузях для специфічних металів, хімічне полірування (яке використовує хімічний розчин для розчинення поверхневих нерівностей) та кислотним травленням, як правило, є не Основні методи досягнення оздоблення дзеркал на пластикових сталевих формах інструментів. Вони можуть бути використані для матової обробки або конкретних текстур, але для чіткості та плавності, необхідних для більшості пластикових моделей, є кращим для абразивного полірування.

-

Поліровування пари (обмежене застосування) : Ця методика, яка часто використовується для таких матеріалів, як полікарбонат, передбачає піддачу частини хімічної пари, яка злегка тане та відображає поверхню, створюючи гладку обробку. Хоча він може розгладити формовані деталі, це не пряма техніка полірування цвілі для сталі інструменту.

Досягнення бажаного покриття поверхні

Рівень досягнутих польських класифікується за галузевими стандартами (наприклад, SPI фінішами в США, починаючи від A-1 для дзеркального покриття до D-3 для тупого матового покриття). Для пластикових модельних форм, дзеркальне покриття SPI A-1 або A-2 часто орієнтоване на видимі, гладкі поверхні, тоді як текстуровані ділянки (наприклад, поверхні проти ковзання або конкретні текстури матеріалу) можуть отримувати D-класу або травлену обробку.

Кваліфіковані полірування цвілі потребують виняткової спритності, терпіння та уважного ока. Процес часто проводиться під збільшенням збільшення, щоб забезпечити вирішення кожного мікроскопічного недосконалості. Поверхнева обробка, досягнута на цьому етапі, безпосередньо диктує візуальну привабливість та якісне відчуття кожної частини пластикової моделі, яку форма буде виробляти на довгі роки.

З ретельно відшліфованою до досконалості, вона готова до свого справжнього тесту: доводить свою здатність послідовно виробляти високоякісні пластикові деталі.

Чудово! Подорож створення цвілі принесла нас через дизайн, вибір матеріалів та точну обробку та полірування. Тепер настав час для остаточної перевірки: тестування цвілі в реальних умовах, щоб переконатися, що вона працює точно так, як призначена. Ця вирішальна фаза - це те, де доведені справжні можливості форми.

Тестування цвілі та контроль якості

Навіть найбільш ретельно розроблена та виготовлена форма повинна довести себе. З Тестування цвілі та контроль якості Фаза - це критичний крок, коли нещодавно завершена форма вкладається в машину для лиття для введення для пробних пробіжок. Цей процес не лише створення деталей; Йдеться про жорстко огляд цих частин, виявлення будь-яких недосконалостей та внесення необхідних коректив форми, перш ніж вона потрапить у повномасштабне виробництво. Цей ретельний контроль гарантує, що кожна наступна вироблена частина буде відповідати високим стандартам, що очікуються для наборів пластикових моделей.

Пробні пробіжки та початкове тестування цвілі

Після того, як форма буде повністю зібрана та відшліфована, вона ретельно встановлена в сумісну машину для лиття. Цю початкову установку часто обробляють досвідчені технічні працівники, які розуміють нюанси як форми, так і машини.

Пробний пробіг, який часто називають "першим пострілом" або "випробуванням інструменту", передбачає кілька циклів лиття ін'єкції, де:

- Налаштування параметрів машини : Параметри інжекційної лиття машини - включаючи температуру розплаву, тиск впорскування, тиск утримують, швидкість впорскування, час охолодження та температуру цвілі - ретельно встановлюються на основі пластикового матеріалу, що використовується (наприклад, полістирол для модельних наборів) та конструкції форма.

- Перші постріли : Маленька партія деталей формується. Ці початкові частини ретельно контролюються, коли вони викидаються з форми.

- Візуальний огляд : Негайно деталі візуально перевіряються на наявність очевидних дефектів, таких як:

- Короткі постріли : Неповні частини, де пластик не повністю заповнював порожнину форми.

- Спалах : Надлишок пластикового матеріалу, що просочується по лінії розставання або штифтів викидного штифта.

- Warpage/спотворення : Частини, які не є рівними або мають небажані вигини, часто через нерівне охолодження або напруження.

- Позначки : Запливу на поверхні товстіші ділянки, спричинені внутрішньою усадкою.

- Лінії потоку/зварювання : Видимі лінії на поверхні частини, що вказують, де зустрічалися розплавлені пластикові потоки.

- Опіки : Знебарвлення внаслідок захопленого повітря або перегріву.

- Шпильки для ежектора : Надмірні або погано розміщені позначки з системи викиду.

- Проблеми з обробкою поверхні : Тьмяність, смуги чи інші недосконалості, незважаючи на польську мову.

- Вимірна перевірка : Використання інструментів точності вимірювання (наприклад, супорти, мікрометри, CMM - координатна вимірювальна машина), ключові розміри формованих деталей перевіряються на оригінальні специфікації дизайну CAD. Це гарантує, що деталі точні і будуть правильно вміститись у кінцевому комплекті моделі.

Перевірка формованих деталей на дефекти та недосконалості

Перші постріли є критичними для виявлення навіть тонких проблем. Спеціальна команда з контролю якості, часто у поєднанні з дизайнерами та інженерами цвілі, проводить ретельну експертизу, яка може включати:

- Збільшення та освітлення : Використання лупи або мікроскопів для виявлення тонких деталей, тонких спалахів або мікроскопічних поверхневих недоліків.

- Перевірка складання : Якщо частина призначена для спаровування з іншими частинами, фактичні тести на збірку проводяться для забезпечення належної відповідності та функціонування, імітуючи досвід роботи моделі Builder.

- Тест на власність міцності та матеріалу : У деяких випадках частини можуть пройти тести на міцність, гнучкість чи інші механічні властивості, щоб забезпечити відповідність критеріям продуктивності.

- Кольорова рівномірність : Якщо частина формується в певному кольорі, її рівномірність та консистенція перевіряються.

Детальні записи зберігаються для кожного пробного запуску, документування параметрів, спостережень та будь -яких виявлених дефектів.

Зробити необхідні коригування та вдосконалення форми

Виходячи з висновків з пробних пробіжок та огляду, проводяться необхідні корективи та вдосконалення. Цей ітеративний процес має вирішальне значення для вдосконалення форми і може включати кілька раундів тестування та модифікації:

- Оптимізація параметрів : Часто початкові проблеми, такі як короткі постріли, спалах або позначки раковини, можна вирішити шляхом тонкого налаштування параметрів формування впорскування (наприклад, підвищення тиску, регулювання температури, модифікація часу охолодження).

- Модифікації цвілі (переробка) : Для більш стійких або значущих питань, які неможливо вирішити за допомогою коригування параметрів, потрібні фізичні модифікації самої форми. Це делікатний і часто дорогий процес і може включати:

- Додавання або збільшення вентиляційних отворів : Щоб запобігти захопленому повітрі, викликаючи короткі постріли або спалювання.

- Модифікація місць або розмірів воріт : Для поліпшення пластикового потоку та зменшення вад.

- Налаштування каналів охолодження : Для досягнення більш рівномірного охолодження та запобігання бойовикам.

- Поліровування або текстурування конкретних областей : Для поліпшення обробки поверхні або викиду допомоги.

- Додавання або зміну штифтів викидів : Для забезпечення чистого та послідовного викиду частини.

- Повторне переміщення або лазерне зварювання : Для виправлення розмірних неточностей або відновлення незначних пошкоджень. Матеріал може бути доданий за допомогою лазерного зварювання, а потім повторно промазати.

- Загартовування/лікування : Іноді після початкових випробувань можна вирішити, що конкретні секції цвілі потребують додаткових затвердіння або поверхневих обробки для покращеної стійкості до зносу.

Цей ретельний цикл тестування та вдосконалення гарантує, що коли форма нарешті переходить у повномасштабне виробництво, це тонко налаштований інструмент, здатний вибити мільйони ідеальних компонентів пластикової моделі, цикл після циклу.

З теперішньою формою повністю затвердженою та оптимізованою за допомогою суворого тестування, вона готова до своєї основної мети: масове виробництво, де послідовність та ефективність стають першорядними.

Масове виробництво та обслуговування цвілі

Після вичерпних фаз проектування, виготовлення та випробувань пластикова модель форми переходить у свій оперативний провід: масове виробництво . Тут початкова інвестиція часу та ресурсів справді окупається, оскільки тонко налаштована цвіль починає ефективно вибивати тисячі, а то й мільйони, однакових компонентів пластичної моделі. Однак робота не припиняється, як тільки починається виробництво; Постійний моніторинг та ретельне обслуговування цвілі є абсолютно важливими для забезпечення послідовної якості та продовження тривалості життя цвілі протягом багатьох років надійного обслуговування.

Налаштування машини для лиття для введення для масового виробництва

Перехід до масового виробництва передбачає оптимізацію машини для лиття під тиском та її середовище для постійної, ефективної роботи:

- Заклочення кінцевого параметра : Виходячи з успішних випробувань, оптимальні параметри формування впорскування (температура, тиск, швидкість, час охолодження, сила затискача тощо) зафіксовані. Ці налаштування є критичними для стабільного виробництва високоякісних деталей з мінімальними дефектами.

- Автоматизована робота : Сучасні машини для лиття ін’єкцій високо автоматизовані. Після встановлення параметрів вони можуть постійно працювати, часто з робототехнічними озброєннями для автоматизованого видалення та розміщення деталей, ще більше підвищення ефективності та зниження витрат на оплату праці.

- Поводження з матеріалами : Великі кількості пластикових гранул подаються в машину від промислових бункерів, забезпечуючи постійне постачання. Сушіння обладнання може бути використане для видалення вологи з гігроскопічних пластмас, що в іншому випадку може спричинити дефекти.

- Забезпечення якості : Навіть під час масового виробництва підтримується постійний контроль якості. Частини регулярно відбираються з виробничої лінії для візуального огляду та розмірів. Цей ініціативний моніторинг допомагає зловити будь -який дрейф у якості на початку.

Моніторинг процесу формування консистенції

Підтримка узгодженості протягом тривалих виробничих пробіжок є першорядним. Будь -яке відхилення в процесі формування може призвести до партії несправних частин. Оператори та автоматизовані системи постійно контролюють ключові показники:

- Параметри обробки : Датчики в режимі реального часу в рамках температури треку, тиску, тиску, час циклу та інших критичних параметрів. Відхилення від встановлених точок тригерних сповіщень.

- Якість частини : Автоматизовані системи зору можуть бути інтегровані у виробничу лінію для проведення швидких, автоматизованих перевірок для загальних дефектів, таких як Flash або короткі знімки. Ручні перевірок плям від операторів залишаються важливими.

- Машинна продуктивність : Споживання енергії, гідравлічний тиск та інші індикатори охорони здоров'я контролюються для забезпечення того, що обладнання працює безперебійно та ефективно, запобігаючи несподіваному простою.

- Швидкість брухту : Відсоток дефектних частин тісно відстежується. Збільшення швидкості брухту - це червоний прапор, що вказує на потенційну проблему з параметрами форми, машини або процесів.

Мета-стабільний і повторюваний процес, який виробляє однакові, якісні частини з кожним окремим циклом.

Регулярне обслуговування та очищення форми для забезпечення довговічності

Пластикова модель форми - це значна інвестиція, яка часто коштує десятків або навіть сотень тисяч доларів. Щоб захистити цю інвестицію та забезпечити мільйони циклів протягом свого життя, ретельне та активне обслуговування цвілі є важливим. Нехтування технічним обслуговуванням може призвести до дорогого ремонту, передчасного зносу та простоїв виробництва.

Технічне обслуговування зазвичай включає:

- Звичайне очищення : Під час виробництва пластикові залишки, пил та інші забруднення можуть накопичуватися на поверхнях цвілі, вентиляційних отворах та шпильках для викиду. Регулярне очищення, іноді навіть під час коротких перерв на виробництво, допомагає запобігти дефектам поверхні на деталях та забезпечує належну функцію цвілі. Це може включати витирання поверхонь, використовуючи стиснене повітря або спеціалізовані засоби для чищення.

- Профілактичне обслуговування (запланований простоїв) : Періодично цвіль видаляється з машини для лиття для ін'єкцій для більш ретельного огляду та обслуговування. Цей графік, як правило, базується на кількості циклів або робочих годин.

- Розбирання та глибоке прибирання : Форма часто частково або повністю розбирається для комплексного очищення всіх порожнин, ядер, каналів охолодження та компонентів, що рухаються.

- Змащування : Рухові частини, такі як направляючі шпильки, втулки та шпильки для викиду, очищаються та змащуються для забезпечення плавної роботи та запобігання зносу.

- Огляд на знос : Техніки ретельно оглядають поверхні цвілі на наявність ознак зносу, стирання, корозії або незначних пошкоджень (наприклад, нік, вм'ятин). Критичні особливості, як -от лінії розлуки та області воріт, тісно вивчаються.

- Заміна компонентів : Зношені компоненти, такі як шпильки для викиду, пружини або невеликі вставки, замінюються до того, як вони провалюються та спричиняють виробничі проблеми.

- Обслуговування системи охолодження : Охолоджувальні канали промиваються для запобігання засмічень та забезпечення ефективної передачі тепла.

- Ремонт та оновлення : Якщо виникає значна шкода або знос, цвіль, можливо, потрібно буде відправити назад до спеціалізованого магазину інструментів для ремонту. Це може включати зварювання, повторне переміщення конкретних областей, повторне розподіл або навіть заміни цілих компонентів цвілі.

- Належне зберігання : Коли не використовується, цвілі ретельно очищають, захищають покриттями, що попереджають іржани, і зберігаються в контрольованих умовах для запобігання корозії та фізичних пошкоджень.

Завдяки ретельному моніторингу та проактивному технічному обслуговуванні добре виготовлена пластикова модель може залишатися продуктивним надбанням протягом багатьох років, що лежить в основі безперервного постачання високоякісних наборів моделі для ентузіастів у всьому світі.

Подорож виготовлення цвілі не стоїть на місці; Постійні досягнення продовжують вдосконалювати та революціонізувати процес.

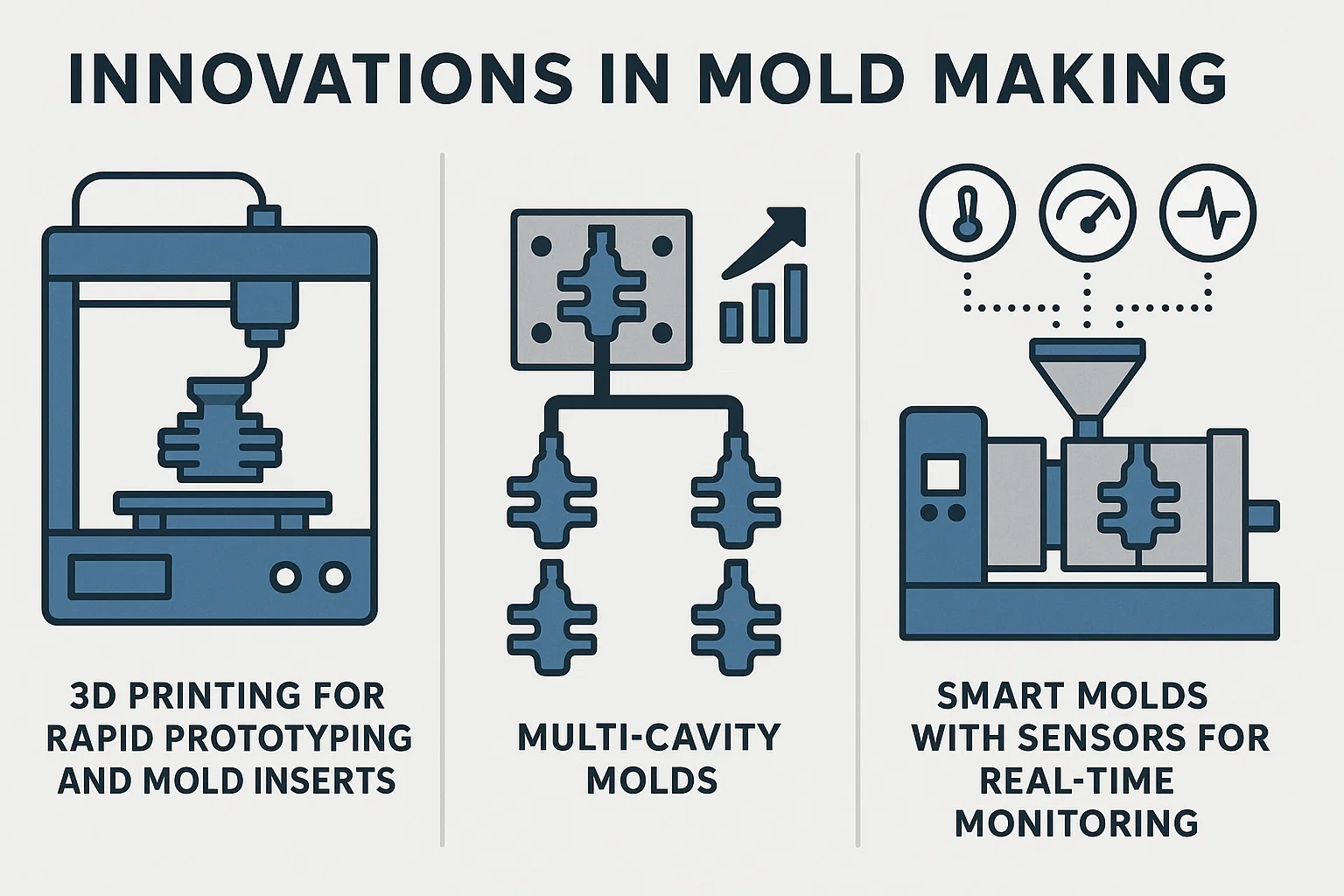

Інновації у створенні цвілі

Світ виробництва постійно розвивається, і царство виготовлення пластикової моделі не є винятком. У той час як основні принципи ліплення та виготовлення ліплення залишаються, безперервні інновації вводять захоплюючі нові методи та можливості. Ці досягнення не тільки підвищують ефективність та зниження витрат, але й забезпечують створення ще більш складних і складних частин пластичної моделі, просуваючи межі того, що можуть очікувати любителі.

3D -друк для швидкого прототипування та вставки цвілі

Мабуть, однією з найбільш трансформаційних нововведень є інтеграція 3D -друк (виробництво добавок) в робочий процес виготовлення форми. Незважаючи на те, що прямий 3D-друк повномасштабних виробничих форм все ще обмежений завдяки вимогам міцності матеріалу та обробки поверхні, його вплив на прототипування та спеціалізовані компоненти цвілі величезні:

- Швидке прототипування деталей : Перш ніж взяти на себе дороге виготовлення цвілі, дизайнери можуть швидко 3D друкувати фактичні деталі для модельних наборів для тестування придатності, ергономіки та естетики. Це дозволяє швидко ітерації та валідацію проектування, виловлювати проблеми набагато раніше в процесі.

- 3D -друковані вставки для цвілі : Для виробництва з низьким обсягом або для конкретних, складних особливостей у більшій сталевій формі, спеціалізовані технології 3D-друку (наприклад, металевий 3D-друк або друк смоли високої роздільної здатності) можуть створювати вставки для цвілі. Ці вставки можуть включати дуже складні внутрішні канали охолодження (конформне охолодження), яких неможливо досягти при традиційному бурінні, що призводить до швидшого та більш рівномірного охолодження частин та скорочення часу циклу. Вони також відмінні для створення детальних текстур.

- Тимчасові форми : Для дуже коротких пробіжок або деталей, що підтверджують концепцію, деякі високоміцні смоли 3D-принтери можуть навіть виробляти тимчасові, жертовні форми, здатні вводити обмежену кількість пластикових деталей.

Мультиволітаційні форми та їх переваги

Хоча це не зовсім нове, складний дизайн та виробництво мультиволітаційні форми Продовжуйте бути вдосконаленими та оптимізованими. Замість того, щоб виробляти одну пластикову частину на цикл впорскування, форма з багатосливиною виробляє кілька однакових частин (а іноді і різних, пов'язаних частин) в одному знімку.

- Підвищена ефективність виробництва : Основна вигода - це різке скорочення часу виробництва та вартості за частину. Якщо форма для однокімнатної клітковики займає 30 секунд на частину, форма 4-кайління може створити 4 частини приблизно за ті ж 30 секунд.

- Консистенція в частині : Оскільки всі частини у формі багатосвітової форми формуються одночасно в одних і тих же умовах, вони виявляють високу узгодженість якості, розмірів та властивостей матеріалу.

- Знижений знос машини : Для отримання однакової кількості деталей потрібно менше циклів, що може зменшити знос машини для лиття.

Дизайн мультислизових форм є складною, що вимагає точного врівноваження пластикового потоку, щоб забезпечити рівномірно наповнення всіх порожнин. Системи гарячих бігунів, які підтримують пластиковий розплавлений аж до порожнини, часто використовуються для підвищення ефективності та зменшення відходів матеріалів у цих формах.

Розумні форми з датчиками для моніторингу в режимі реального часу

Поява Промисловий Інтернет речей (IIOT) призвів до розробки "розумних форм". Це форми, оснащені інтегрованими датчиками, які надають дані в режимі реального часу щодо процесу формування безпосередньо з самої порожнини форми.

- Датчики температури : Моніторинг температури пластику, коли вона потрапляє та охолоне всередині порожнини, забезпечуючи оптимальне охолодження та запобігання значкам WarPage або RONK.

- Датчики тиску : Виміряйте тиск всередині форми під час вприскування, забезпечуючи розуміння наповнення цвілі, упаковки та потенційних коротких пострілів або спалаху.

- Датчики вологості : Може виявити проблеми вологи, особливо актуальні для гігроскопічної пластмаси.

- Циклічні лічильники/датчики зносу : Відстежуйте кількість циклів і навіть може виявити тонкий знос критичних компонентів цвілі, що спонукало проактивне обслуговування, перш ніж виникати проблеми.

Переваги розумних форм:

- Посилений контроль якості : Дані в режимі реального часу дозволяють негайно виявити відхилення процесів, що дозволяє операторам миттєво виправляти проблеми, знижуючи швидкість брухту.

- Прогнозне обслуговування : Під час моніторингу зносу та продуктивності розумні форми можуть передбачити, коли потрібно технічне обслуговування, що дозволяє запланувати час простою, а не несподівані поломки.

- Оптимізація процесів : Зібрані багаті дані допомагають інженерам тонко налаштовувати параметри формування для досягнення ще більшої ефективності та якості частини.

- Відстеження : Умови формування кожної частини можна реєструвати, забезпечуючи повну історію забезпечення якості та усунення несправностей.

Ці інновації підкреслюють майбутнє, де виготовлення цвілі-це не лише точне виробництво, а й про розумні процеси, керовані даними, ще більше затвердіння основи для все більш досконалої та високоякісної пластичної моделі.

Висновок

Від початкової іскри ідеї до тонко налаштованого гуму машини для лиття під тиском, створення пластикових моделей є свідченням точної інженерії, вдосконаленого виготовлення та ретельної майстерності. Ми досліджували кожен критичний етап, розкриваючи складність, яка лежить в основі, здавалося б, простим актом складання модельного набору.

Підсумок процесу виготовлення форми

Наша подорож розпочалася з вирішального Фаза дизайну , де програмне забезпечення CAD перетворює поняття на детальні 3D -креслення, ретельно плануючи кожен аспект від проекту кутів до ліній розставання. Ця цифрова точність потім керує Вибір матеріалу , Стратегічний вибір, що врівноважує міцність, теплові властивості та вартість, з високоякісним інструментальним сталем часто є кращим вибором для їх довговічності та здатності дотримуватися тонких деталей.

Фізичне творіння розгортається через потужний тандем Обробка ЧПУ і EDM , які вирізали хитромудру порожнини цвілі та ядра з точністю субмікрону, захоплюючи кожну лінію панелі та заклепки. Дотримуючись цього, життєво важливий процес полірування цвілі та обробка Перетворює грубі оброблені поверхні на дзеркально-гладкі враження, забезпечуючи бездоганні пластикові деталі та без особливих зусиль.

Перед масовим виробництвом форма зазнає суворої Тестування та контроль якості , де випробування проводить ідентифікацію та виправлення будь -яких недосконалостей, забезпечуючи розмірну точність та послідовну якість частини. Нарешті, форма входить масове виробництво , ретельно контролюється та підтримувалося старанним технічне обслуговування гарантувати роки надійного обслуговування.

Важливість точності та якості у створенні цвілі

Основна тема протягом усього цього процесу - це абсолютний імператив точність та якість . У світі пластичних наборів моделі точність є першорядною. Кожен компонент повинен ідеально відповідати, кожна деталь повинна бути чіткою, і кожна поверхня повинна бути бездоганною. Будь -який компроміс у якості форми безпосередньо перетворюється на дефекти кінцевого продукту, що призводить до розчарування для модельного будівельника та пошкодження репутації бренду. Попередня інвестиція у високоякісну конструкцію, матеріали та виробничі процеси для цвілі багато разів виплачують дивіденди у вигляді послідовних, високофлідних частин, які радують ентузіастів.

Майбутні тенденції у виробництві пластикової моделі

Забігаючи наперед, поле виробництва цвілі продовжує залишатися захоплюючою ареною інновацій. 3D -друк має відігравати ще більшу роль, не лише в прототипуванні, але й потенційно для створення складних конформних каналів охолодження або дуже детальних вставок цвілі, які раніше були неможливими. Підйом розумні форми З інтегрованими датчиками обіцяє дані в режимі реального часу та прогнозовану аналітику, що призводить до ще більш оптимізованих процесів, скорочення простоїв та неперевершеного контролю якості. У міру просування матеріалів, ми також можемо побачити нові сплави цвілі, які пропонують чудові комбінації теплопровідності, твердості та обробки.

По суті, хитромудрий процес виготовлення пластичної моделі є прихованою дивом інженерії. Це безперервне прагнення до досконалості, гарантуючи, що пристрасть до складання мініатюрних світів зустрічається з компонентами максимальної якості, що робить складне хобі пластикового моделювання доступним та приємним для наступних поколінь.