Вступ до вставки

У величезному ландшафті сучасного виробництва здатність інтегрувати різноманітні матеріали в єдиний, високопродуктивний компонент є критичною перевагою. Традиційні методи складання часто включають кілька кроків, кріплення та клеї, що призводить до збільшення складності, більш високих витрат та потенційних точок невдачі. Саме тут вставка перетворюється на трансформаційне рішення, що пропонує спрощений та ефективний шлях до створення складних багатоматеріальних частин.

Незалежно від того, чи ви інженер, який проектує наступне покоління медичних пристроїв, автомобільний дизайнер, який шукає розширену естетику та функціональність, або розробник продукту, який спрямований на більшу міцність на споживчих товарів, розуміння вставки перенапруження є першорядним.

Що таке вставити переповнення?

По суті, Вставте перенапруження є спеціалізованим процесом лиття ін'єкцій, де попередньо сформований компонент, відомий як "вставка", поміщається в порожнину форми, а потім розплавлений термопластичний або термозетний матеріал вводиться, навколо або через нього. Вставка стає невід'ємною частиною кінцевого формованого продукту, створюючи єдину згуртовану одиницю з посиленими властивостями або функціональністю.

Подумайте про це як про вбудовування одного матеріалу в інший, щоб досягти синергетичного ефекту. Вставка, часто виготовлена з металу, різного пластикового, керамічного або навіть електронного компонентів, забезпечує конкретні характеристики, такі як міцність, електрична провідність або тактильне відчуття, в той час як переповнений матеріал, як правило, пропонує властивості, такі як ергономіка, герметичні можливості, ізоляція або естетика. Результат - гібридний компонент, який використовує найкращі ознаки обох матеріалів, часто перевершуючи те, що можна досягти лише з будь -яким матеріалом.

Переваги вставки

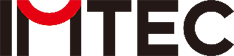

Стратегічне прийняття вставлення перемикання пропонує безліч переконливих переваг, які сприяють широкому використанню в різних галузях:

Підвищена продуктивність та функціональність частини: Поєднуючи матеріали з чіткими властивостями (наприклад, жорстким металом для міцності, м'яким пластиком для зчеплення), перенапруження дозволяє створювати частини з чудовими механічними, електричними, тепловими або естетичними характеристиками.

Консолідовані деталі та зменшені збірки: Переплетення усуває потребу в окремих етапах складання, кріплення (гвинти, заклепки) або клеїв, значно впорядкування виробничих процесів, зменшення витрат на оплату праці та мінімізації запасів.

Вдосконалена естетика та ергономіка: Такft-touch Overmolds може забезпечити зручні ручки, гасіння вібрації та привабливі оздоблення, покращення досвіду користувачів та привабливості продукту. Кольорові поєднання також легко досягти.

Підвищена довговічність та надійність: Інтимний зв’язок між вставкою та переповненим матеріалом часто призводить до більш надійної та надійної частини, зменшуючи ймовірність послаблення, брязкальця або передчасного зносу порівняно зі зібраними компонентами.

Зниження витрат: Незважаючи на те, що початкові витрати на інструментарію можуть бути вищими, довгострокові заощадження від скороченого часу складання, менша кількість компонентів для управління та зниження ставок брухту часто призводять до значної загальної ефективності витрат.

Гнучкість дизайну: Перенапруження дає можливість дизайнерам створювати складні геометрії та інтегрувати функції, які були б складними або неможливими з однозначним литтям або традиційним складанням. Це дозволяє створити герметичні ущільнення, інтегровану схему та надійні механічні з'єднання.

Застосування вставки

Універсальність вставки перетворюється на це незамінним процесом практично в кожному секторі сучасного виробництва. Його здатність створювати багатофункціональні, високопродуктивні компоненти означає, що ви стикаєтесь із переповненими деталями в незліченних предметах повсякденних предметів. Поки ми детальніше вивчимо їх пізніше, деякі видатні приклади включають:

Автомобільна промисловість: Ручки перемикання передач, компоненти обробки внутрішніх приміщень, корпуси датчиків, дротяні джгути, елементи керма та численні застосування під кулею, де металеві вставки потребують захисного або ізоляційного пластикового шару.

Медичні пристрої: Ручки хірургічного інструменту, компоненти діагностичного обладнання, з'єднувачі медичних труб та носячі пристрої, які потребують біосумісних матеріалів у поєднанні з жорсткими конструкціями.

Споживчі товари: Електричні ручки зубної щітки, ручки електроінструменту, ручки для кухонного посуду, корпуси електронних пристроїв (наприклад, дистанційне управління, розумні домашні пристрої) та засоби особистої гігієни, де потрібні м'яке дотик або естетична обробка.

Промислові компоненти: Прокладки та ущільнювачі, кричущі, кронштейни, контрольні ручки, електричні з'єднувачі та компоненти, що вимагають вібраційної ізоляції або хімічної стійкості в суворих середовищах.

Процес вставки

Розуміння теоретичних переваг вставки - це одне; Зрозуміти практичні кроки - це ще одне. Процес, хоч і концептуально простий, вимагає точності, спеціалізованого обладнання та ретельного розгляду декількох змінних для досягнення успішних високоякісних результатів.

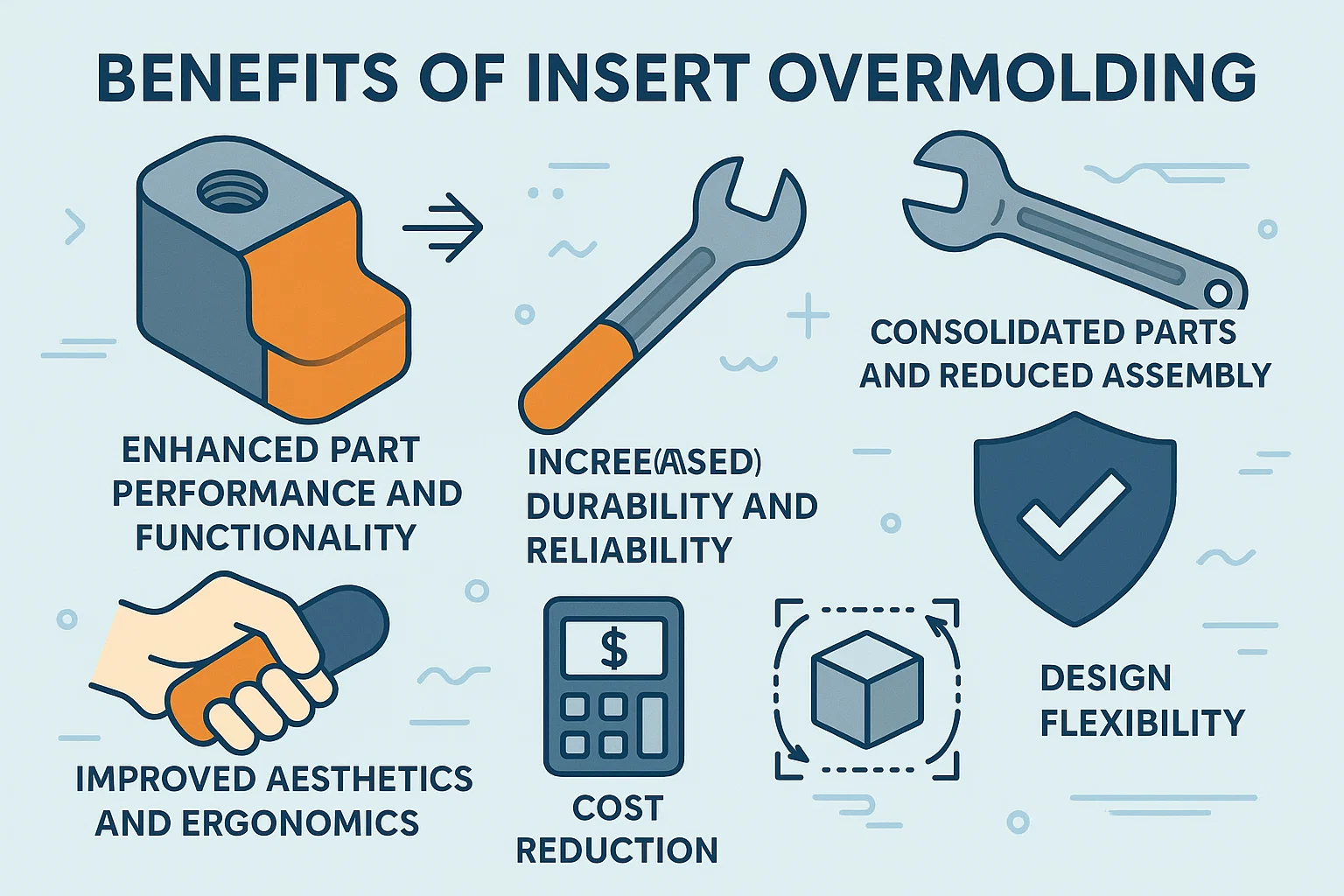

Покрокове керівництво до процесу перенапруження

Хоча варіації існують на основі складності частин та обсягу виробництва, основна вставка вставка вкладення процесу, як правило, слідує за цими ключовими етапами:

Вставити підготовку:

Прибирання: Вставка повинна бути ретельно очищена, щоб видалити будь -які забруднення (олії, пил, оксиди), які могли б перешкоджати адгезії з переповненим матеріалом. Це може включати знежирення, ультразвукове очищення або інші методи підготовки поверхні.

Попереднє лікування (необов’язково, але рекомендується): Залежно від комбінації матеріалу та бажаної міцності зв’язку, поверхня вставки може зазнати попередньої обробки. Сюди можна віднести обробку в плазмі, обробку полум'я, механічне стирання або застосування промотору ґрунтовки/клею для посилення хімічного або механічного зв’язку.

Завантаження: Підготовлена вставка потім точно завантажується в порожнину форми. Це можна зробити вручну оператором, робототехнічно для великого обсягу виробництва або через автоматизовану систему вибору. Порожнина цвілі розроблена з ознаками для надійного утримання вставки на місці під час ін'єкції.

Закриття цвілі:

Після того, як вставка буде правильно розміщена, форма ін'єкцій закривається і затискачі закриваються під високим тиском. Це гарантує, що половинки цвілі щільно герметизовані, запобігаючи витоку матеріалу та підтримуючи розміри частин.

Матеріальна ін'єкція:

Розплавлений пластик (термопластичний або термозет) вводиться під високий тиск у порожнину цвілі, протікаючи навколо і інкапсулюючи вставку. Параметри ін'єкції (температура, тиск, швидкість) ретельно контролюються для забезпечення повного заповнення, належного зв’язку та мінімального напруження на вставці. Матеріал надходить у простір між вставкою та стінками порожнини цвілі.

Охолодження та затвердіння:

Для термопластиків розплавлений матеріал охолоджується і твердне всередині порожнини цвілі. Форма часто керується температурою для полегшення рівномірного охолодження та запобігання викривленню або внутрішніх напружень.

Для термозетів матеріал зазнає хімічної реакції (затвердіння) в порожнині нагрітої цвілі, зшивання, утворюючи жорстку, незворотну структуру.

Викидання:

Після того, як переповнена частина охолоне достатньо (або виліковується у випадку термозетів), цвіль відкривається. Шпильки для викиду зазвичай виштовхують готову частину з порожнини цвілі. Необхідно бути обережним, щоб забезпечити викидання частини без пошкоджень, особливо якщо вставка сама делікатна.

Післяобробка (необов’язково):

Залежно від вимог частини, може знадобитися незначна післяобробка, наприклад, дегатування (зняття системи бігуна), зняття спалаху або подальші операції.

Типи переплавлення

Незважаючи на те, що основні принципи залишаються послідовними, перенапруження можна виконати різними методами, в першу чергу розрізняється тим, як застосовується матеріал, що перепробується:

Вставте перенапруження (одиночний удар):

Це найпоширеніший метод, описаний вище. Попередньо виготовлена вставка розміщується в стандартну форму для ін'єкцій, і навколо нього вводиться один постріл розплавленого пластику. Його часто використовують для комбінацій металу до пластики або пластику до пластичних.

Багатоповерховий (двострім / мультиматеріал) переповнення:

Цей вдосконалений процес включає два або більше ін'єкційних одиниць на одній машині для лиття. Перший матеріал (часто жорсткий підкладка або перший перероблений шар) формується. Потім або форма обертається, або робототехнічна рука передає частково формовану частину до другої порожнини в одному інструменті форми. Потім другий матеріал вводиться на перше, створюючи безшовну багатоматеріальну частину в одному циклі без ручної обробки. Це ідеально підходить для рукоятки з м'яким дотиком (наприклад, жорстка пластикова основа з переплавленням TPE) або створення різнокольорових деталей.

Матеріал (IML) / IML) / IMD (IMD):

Незважаючи на те, що технічно не "переповнюють" у традиційному розумінні інкапсуляції структурної вставки, IML/IMD-це пов'язаний процес, коли попередньо роздрукована етикетка або декоративна плівка розміщується в порожнину форми перед введенням. Розплавлений пластик вводиться за міткою, постійно підтягуючи його до поверхні частини, що призводить до міцної, стійкої до подряпин графіки або обробки.

Стиснення переповнення:

Рідше для жорстких пластмас, але актуальні для таких матеріалів, як рідка силіконова гума (LSR). Тут заздалегідь сформована вставка розміщується у відкриту форму, а потім заздалегідь виміряна кількість неціпуленого матеріалу поміщається в порожнину. Потім форма закривається, стискаючи матеріал навколо вставки та ініціюючи процес затвердіння.

Інструменти та обладнання

Успішна вставка сильно вставляє велику обробку на точно інженерному інструментарії та спеціалізованому обладнанні:

Машина для лиття підприємства: Використовується стандартна машина для лиття під тиском, але вона повинна бути належним чином розміром для частини та мати достатню силу затискача. Для багатоповерхівки потрібно спеціалізована багатокольорова або поворотна валична машина.

Вставте інструмент перенапруження (форма): Це найважливіший компонент. Форма розроблена на замовлення з конкретними функціями до:

Надійно тримайте вставку: Часто використовуючи шпильки, детенти або власні порожнини, які ідеально вкладають вставку, запобігаючи руху під час ін'єкції.

Керуйте потоком матеріалу: Ворота, бігуни та вентиляційні отвори розроблені для того, щоб забезпечити, щоб матеріал, що переплітався, рівномірно навколо вставки, не пошкоджуючи його або не створюючи порожнечі.

Полегшити викид: Шпильки для викиду стратегічно розміщені для відштовхування готової частини з цвілі, не пошкоджуючи вставку або перенапруження.

Розміщення обертання/переказів цвілі (для мультипробіту): Якщо багаторазовий процес, конструкція цвілі включатиме механізми обертової плати або робототехнічної перенесення.

Автоматизовані системи завантаження (необов’язково): Для виробництва з великим обсягом роботів або автоматизовані системи вибору та місця точно навантажують в вставки в порожнину цвілі, покращуючи час циклу та зменшуючи витрати на оплату праці.

Системи обробки матеріалів: Обладнання для сушіння пластикових гранул, годування їх до інжекційної машини та обробки регінду.

Одиниці контролю температури (TCUS): Використовується для підтримки точних температур цвілі, що має вирішальне значення для послідовної якості, адгезії та часу охолодження.

Обладнання після обробки: Інструменти для дегатування, обрізки або інших вторинних операцій.

Розробка міркувань для вставки

Успішне вставлення перенапруження починається задовго до введення будь -якого матеріалу. Це починається з ретельного дизайну. Взаємодія між вставкою, перенапружуючим матеріалом та інструментом цвілі є складною, а огляд ключових принципів дизайну може призвести до дорогих виробничих проблем, порушення продуктивності частини або відвертої невдачі. У цьому розділі викладено критичні міркування дизайну як для вставки, так і для переповненої частини.

Частина геометрія та принципи дизайну

Загальна геометрія як вставки, так і переповненого пластику відіграє ключову роль у успіху в процесі та остаточній якості частини.

Вставити дизайн:

Жорсткість і стабільність: Вставка повинна бути достатньо жорсткою, щоб протистояти силам лиття під тиском (високий тиск, температура, розплавлений пластиковий потік) без деформу або зміщення всередині форми. Тонкі, легкі вставки схильні до згинання або переміщення.

Особливості для утримання: Розробіть вставку з функціями, що сприяють механічному замикання. Це може включати:

Підрізування/через отвори: Матеріал, що переплітається, може надходити в ці особливості, створюючи сильне механічне блокування, яке заважає вставці витягнути.

Курлінг, канавки, ребра: ці поверхневі текстури або геометрії забезпечують збільшення площі поверхні та якоря для зачеплення матеріалу для зчеплення.

Вкладки або фланці: Може допомогти забезпечити положення вставки у формі та забезпечити додаткову площу поверхні для склеювання.

Гладкі переходи: Уникайте різких кутів або різких змін товщини на вставці, які могли б створити концентрацію стресу в переповненому матеріалі або викликати турбулентний потік.

Розгляньте поверхню: Більш груба поверхня на вставці, як правило, сприяє кращому механічному зв'язку. Однак він повинен бути послідовним і контрольованим.

Закрита дизайн деталі:

Рівномірна товщина стіни: Націліться на послідовну товщину стінок у переплетеному пластику навколо вставки. Різні товщини можуть призвести до диференціального охолодження, викривлення, слідів раковини та залишкових напружень, особливо проблематичних при інкапсуляції вставки. Якщо варіації неминучі, переконайтеся, що плавні переходи.

Інкапсуляція проти часткової переплетення: чітко визначте, яка частина вставки повинна бути інкапсульована. Повна інкапсуляція пропонує максимальний захист та скріплення, тоді як часткове переповнення (наприклад, зчеплення на ручці інструменту) вимагає ретельного розгляду перехідної лінії та потенційних точок напруги.

Мінімізувати концентрацію стресу: Уникайте різких кутів, різких змін товщини матеріалу або особливостей, які могли б сконцентрувати стрес, особливо на інтерфейсі вставки та перенапруження. Використовуйте щедрі радіуси.

Товщина стін та дизайн ребра

Ці елементи мають вирішальне значення як для структурної цілісності, так і для ефективності процесу:

Переповнена товщина стіни:

Мінімальна товщина: Переконайтесь, що існує достатня товщина матеріалу, що оточує вставку. Занадто тонкий, і матеріал може не протікати адекватно, що призводить до порожнеч, поганої інкапсуляції або слабких зв’язків. Це також збільшує ризик пошкодження вставки від тиску ін'єкції.

Теплове розширення: Враховувати різні коефіцієнти теплового розширення вставки та матеріал, що переплітається. Достатня товщина стінки може допомогти пом'якшити напруги, спричинені диференціальною усадкою під час охолодження.

Інкапсульовані функції: Якщо вставка має функції, які потрібно повністю інкапсульувати (наприклад, електричний штифт), переконайтеся, що існує достатньо матеріалу, щоб повністю покрити його та забезпечити належну ізоляцію/захист.

Дизайн ребер (для переповненого матеріалу):

Арматура: ребра використовуються для додавання міцності та жорсткості до перенапруженого пластику, не збільшуючи загальну товщину стінок, тим самим зменшуючи використання матеріалу та часу охолодження.

Розміщення: Помістіть ребра стратегічно, щоб підтримувати переплетений матеріал, особливо там, де він переходить від вставки або там, де потрібна додаткова жорсткість.

Товщина: Товщина ребра в основі, як правило, повинна бути 50-60% від номінальної товщини стінки, щоб уникнути позначок раковини. Використовуйте щедро радіозв'язки, де ребра зустрічаються з основною стіною.

Проект: Завжди включайте кути чернетки на ребрах, щоб полегшити легке викидання з форми.

Розташування воріт та вентиляція

Правильна конструкція воріт та вентиляційна конструкція є першорядними для успішного потоку матеріалу та якості частини.

Розташування воріт:

Подалі від вставок: В ідеалі відкладіть ворота від прямого контакту з вставкою, особливо делікатними або чутливими вставками (як електроніка). Пряме пошкодження розплавленого пластику може спричинити пошкодження, переміщення або нерівномірне скріплення.

Рівномірний потік: Поставте ворота для сприяння рівномірному потоку матеріалу навколо вставки, мінімізації ліній зварних швів та забезпечення повної інкапсуляції.

Мінімізація напруги зсуву: Уникайте локацій воріт, які створюють надмірне напруження зсуву на розплавленому матеріалі, коли він тече навколо вставки, що може погіршити властивості матеріалу.

Естетика: Розглянемо залишок воріт у заключній частині для косметичних цілей.

Вентиляція:

Повітряні пастки: Коли розплавлений пластик заповнює форму, повітря потрібно дозволити втече. Погана вентиляція веде до повітряних пасток, що може спричинити опікові, порожнечі, неповні заливки (короткі постріли) і послабити зв'язок на вставку.

Стратегічне розміщення: Вентиляційні отвори повинні бути розміщені в останніх районах, які потрібно заповнити, особливо в сліпих куточках або районах, де повітря може потрапити в вставку.

Вентиляція кишені вставки: Часто необхідно випустити конкретну кишеню у форму, в якій розміщується вставка, щоб запобігти потраплянню повітря між вставкою та переповненим матеріалом.

Прокладіть кути та підрізування

Ці функції формальності безпосередньо впливають на викидання частин та вартість інструментів.

Кути проекту:

Необхідний для викиду: Нанесіть відповідні кути проекту (конус) до всіх вертикальних стіни переплетеної частини, паралельної напрямку відкриття форми. Це дозволяє легко викинути частину з форми, не приклеюючи та не створюючи знаки перетягування.

Мінімальний рекомендований проект : Зазвичай рекомендується як мінімум від 0,5 до 1 градусів на сторону, але може знадобитися більше для глибших частин, текстурованих поверхонь або більш м'яких матеріалів.

Розгляньте проект вставки: Якщо сама вставка має проект, переконайтеся, що проект переповненої частини доповнює її.

Підріз:

Уникайте, якщо це можливо: Зазвичай підрізані в перенапруженому пластику (особливості, що запобігають прямому витягу від форми), як правило, слід уникати, оскільки вони потребують складних та дорогих інструментів (наприклад, слайдів, підйомників або відкручених механізмів).

Стратегічне використання : Якщо підрізки абсолютно необхідні (наприклад, для механічного замикання з вставкою), вони повинні бути ретельно розроблені.

Вставте підрізки для зв’язку: Як уже згадувалося, підрізування на вставці дуже бажані для механічного замикання, але вони не обов'язково потребують складного інструмента для самої переповненої частини, оскільки пластик потрапляє в ці особливості.

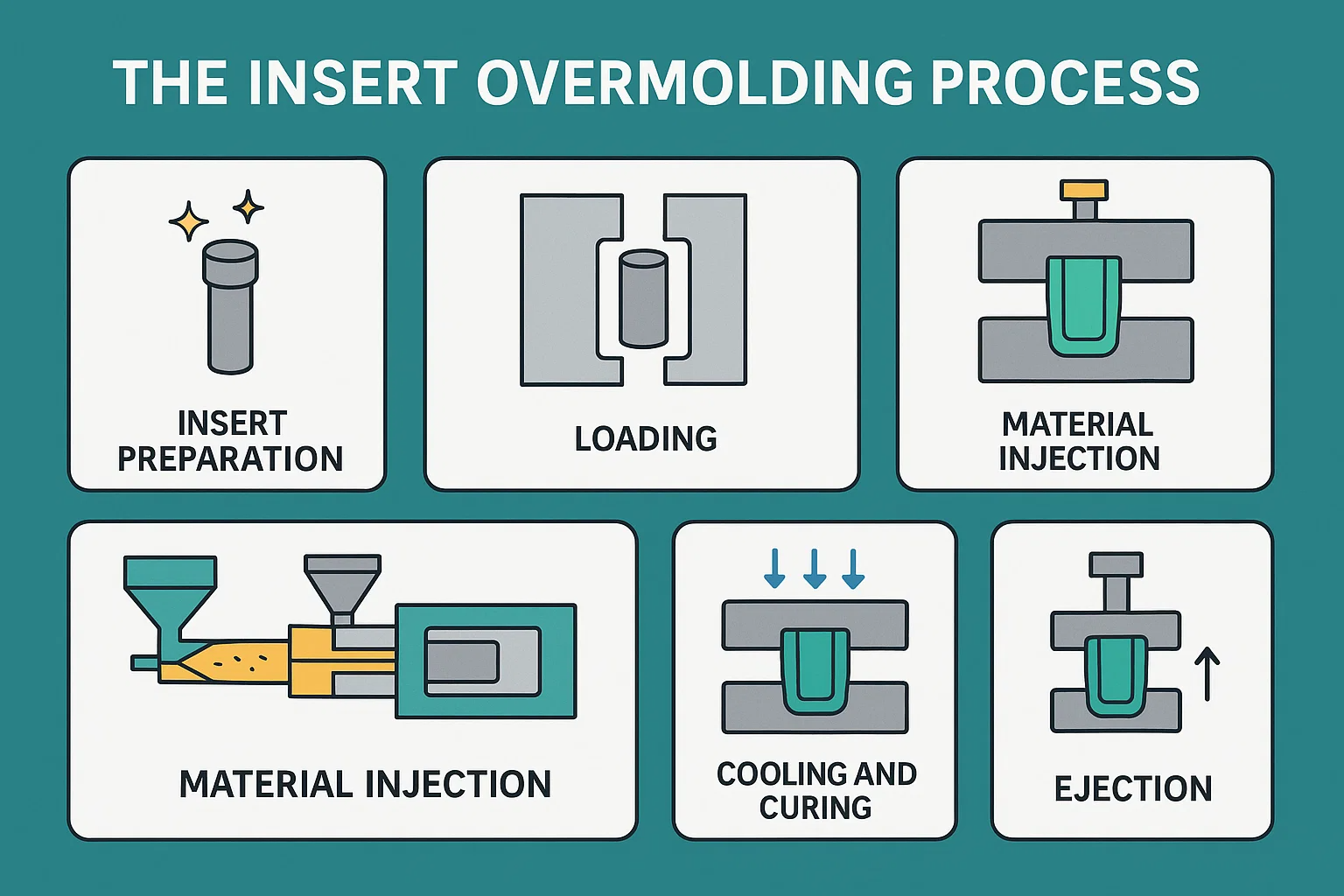

Вибір матеріалу для вставки

Серце успішного вставлення переробки полягає в інтелектуальному виборі матеріалів. Досягнення сильного, довговічного та функціонального інтегрованого компонента вимагає ретельного розгляду властивостей, сумісності та адгезійних характеристик як матеріалу вставки, так і матеріалу, що переплітається. Цей розділ проведе вас через процес вибору правильної комбінації.

Вибір правильних матеріалів для вставок та переробки

Основна мета у виборі матеріалів - забезпечити, щоб два матеріали працювали синергетично для задоволення функціональних, естетичних та продуктивних вимог кінцевого продукту. Ключові фактори, які слід враховувати, включають:

Бажані характеристики продуктивності: Які властивості потребують остаточної частини? (наприклад, міцність, гнучкість, електрична ізоляція, хімічна стійкість, термічна стійкість, резистентність до УФ, тактильне відчуття, естетична привабливість). Це диктуватиме початкові широкі категорії матеріалів, які слід враховувати.

Сумісність матеріалу: це найважливіше. Матеріал вставки та переміщення має бути сумісним кількома способами:

Теплова сумісність: їх температура розплаву та коефіцієнти теплового розширення (CTE) мають вирішальне значення. Велика різниця в CTE може призвести до значних залишкових стресів, бойовиків або навіть розшарування, коли частина охолоджується, особливо для великих вставок. Температура розплаву матеріалу, що переплітається, не повинна погіршувати і розплавити вставку.

Хімічна сумісність: вони не повинні негативно реагувати один з одним. Деякі пластмаси можуть погіршити або пом’якшити певні матеріали вставки.

Потенціал адгезії: чи можна сформувати міцний зв’язок? Це стосується поверхневої енергії, полярності та потенціалу механічного або хімічного зв’язку.

Умови обробки: Обрані матеріали повинні бути формуваними в умовах можливих умов. Розглянемо температуру ліплення, тиску та охолодження, необхідні для матеріалу, що переміщується, і те, як вставка витримає ці умови.

Вартість: Матеріальна вартість завжди є фактором. Вимоги щодо ефективності балансу з обмеженнями бюджету.

Фактори навколишнього середовища: чи буде частина впливати на хімічні речовини, ультрафіолетове світло, екстремальні температури чи вологу? Виберіть матеріали, які можуть витримати ці середовища протягом життя продукту.

Відповідність регуляторних норм: Для таких застосувань, як медичні пристрої або контакт з продуктами харчування, матеріали повинні відповідати конкретним регуляторним затвердженням (наприклад, ISO 10993, FDA).

Поширені термопластики, що використовуються при перенаселенні

Термопластики є найпоширенішим вибором для перенапруження завдяки їх розплавленню та широкому спектру властивостей.

Термопластичний поліуретан (TPU):

Властивості: відмінна стійкість до стирання, висока еластичність, хороша міцність на розрив, хороша хімічна стійкість, відчуття м'якого дотику, широкий діапазон твердості (берег А до D).

Поширені вставки: часто переповнені жорсткими пластмасами (наприклад, ПК, АБС, нейлоном) або металами, щоб забезпечити м'які ручки, ущільнювачі або захист від удару.

Застосування: Медичні пристрої, ручки електроінструменту, спортивні товари, корпуси електронних пристроїв, компоненти автомобільних внутрішніх приміщень.

Термопластичні еластомери (TPES):

Властивості: Подібно до ТПУ, але часто більш широких сімей (стихеннічні блок -сополімери, сополіри, поліолейфіни). Вони пропонують гумоподібну гнучкість, відмінне тактильне відчуття та хороші ущільнювальні властивості.

Поширені вставки: жорстка пластмас (ABS, ПК, нейлон, ПП, ПЕ) та метали.

Застосування: Загрози споживчих продуктів, ущільнювачі, кнопки, вібраційні демпфери, кабельні переплави, носячі смуги.

Полікарбонат (ПК):

Властивості: висока міцність впливу, хороша оптична ясність (якщо прозора), хороша теплостійкість, стабільність розмірів.

Поширені вставки: металеві вставки для конструкційного арматури або електропровідності. Також можна перекрутити на інших жорстких пластмасах.

Застосування: Електронні корпуси, медичні компоненти, внутрішні частини автомобільних внутрішніх справ, промислові обкладинки.

Акрилонітрил бутадієна стирол (ABS):

Властивості: Хороший баланс сили, жорсткості та міцності, хороша обробка, часто обраний для естетичних частин через легкість забарвлення та покриття.

Поширені вставки: часто використовується як жорсткий підкладка для переповнення TPE/TPU. Металеві вставки для різьбових кріплень або структурної опори.

Програми: побутова електроніка, внутрішні частини автомобільних внутрішніх справ, компоненти приладів.

Нейлон (поліамід - ПА):

Властивості: висока міцність, жорсткість, хороша стійкість до втоми, хороша хімічна стійкість, відмінні властивості зносу. Часто заповнений склом для посиленої міцності.

Поширені вставки: метал (латунь, сталь, алюміній) для підшипників, різьбові вставки або конструкційне арматура.

Застосування: автомобільні компоненти під гудом, промислові передачі та підшипники, електричні роз'єми, корпуси електроенергетичного інструменту.

Поліпропілен (ПП) та поліетилен (PE):

Властивості: низька вартість, хороша хімічна стійкість, хороша стійкість до втоми, хороший електричний ізолятор. ПП пропонує більш високу жорсткість, ніж ПЕ.

Поширені вставки: часто використовуються як субстрати для переробки TPE в споживчих товарів. Металеві вставки для простих кріплень.

Застосування: ковпачки для пляшок, автомобільні внутрішні компоненти (PP), гнучкі роз'єми (PE), товари споживання.

Поширені метали, що використовуються як вставки

Метали часто використовуються як вставки для забезпечення міцності, жорсткості, електропровідності, теплопровідності або спеціалізованих особливостей, таких як нитки.

Алюміній:

Властивості: Легке, хороше співвідношення сили до ваги, відмінна теплова та електрична провідність, хороша стійкість до корозії (особливо анодована).

Міркування: нижня температура плавлення, ніж сталь, відносно м’яка. Може бути важко хімічно зв’язатись з деякою пластмасою без поверхневої обробки.

Застосування: Тепловоліки, легкі конструктивні компоненти, електричні роз'єми, аерокосмічні деталі.

Латунь:

Властивості: хороша електропровідність, відмінна обробка, хороша корозійна стійкість, немагнітна.

Міркування: важчий, ніж алюміній, дорожчий, ніж сталь.

Застосування: різьбові вставки (наприклад, для гвинтів), електричні контакти, компоненти сантехніки, втулки. Його відмінна обробка робить його ідеальним для складних невеликих вставок.

Сталь (нержавіюча сталь, вуглецева сталь):

Властивості: висока міцність, висока жорсткість, хороша стійкість до зносу, відмінна міцність. Нержавіюча сталь пропонує верхню стійкість до корозії.

Міркування: важчий, ніж алюміній, може бути схильним до іржі (вуглецева сталь). Вимагає високої температури обробки для перенапруження.

Застосування: Структурне арматура, вали, підшипники, різання країв (хірургічні інструменти), кріплення, важкі промислові компоненти.

Сумісність матеріалу та адгезія

Досягнення сильної, надійної зв'язку між вставкою та переплавлюючим матеріалом є кінцевою метою. Цей зв’язок можна досягти за допомогою різних механізмів, часто працюючи в поєднанні:

Механічне замикання: це, мабуть, найпоширеніший і надійний механізм зв'язку. Він покладається на завищений матеріал, що надходить у особливості (підрізки, отвори, ноги, канавки) на вставці, фізично блокуючи два компоненти разом.

Хімічне скріплення: це відбувається, коли матеріал, що переміщується, хімічно зв'язується з поверхнею вставки. Це часто вимагає матеріалів із сумісними полярностями або поверхневими обробками на вставці (наприклад, праймери, обробка плазми) для сприяння адгезії. Такі матеріали, як TPUS та TPE, часто розроблені для того, щоб добре зв’язатися з конкретними жорсткими пластиковими підкладками.

Клейке скріплення (в старіючі адгезії): Іноді на вставку наносять тонкий шар клею, перш ніж він розміщений у формі. Тепло і тиск процесу лиття активують клей, створюючи зв’язок.

Тертя, що підходить / зменшується: Матеріал, що переживає, при охолодженні щільно стискається навколо вставки, створюючи сильну силу стискаю, яка утримує його на місці. Це особливо ефективно, коли перепроблений матеріал має більш високу швидкість усадки, ніж вставка.

Методи зв'язування в вставці

Успіх вставного проекту, що вкладається, критично залежить від міцної адгезії між вставкою та матеріалом, що переплітається. На відміну від традиційної збірки, де кріплення або зовнішні клеї створюють суглоб, вставте перенапруження, спрямовані на інтегровану, часто безшовну, зв’язок.

1. Механічне замикання

Це, мабуть, найпоширеніший, надійний та простий метод створення міцного зв’язку в вставці, особливо при переміщенні пластику на металеву або різну пластмасу.

Принцип: Механічне замикання покладається на розплавлений матеріал, що надходить, що надходить у вставку та інкапсуляційні особливості, що заважає його витягнути. Коли пластик охолоджується і твердне, він фізично замикається навколо цих функцій, створюючи надійний фізичний зв’язок.

Особливості проектування для механічного замикання:

Через отвори: отвори, просвердлені або пробиті по вставці, дозволяють пластику текти з одного боку в інший, утворюючи «заклепку» пластику, який надійно замикає вставку на місце.

Підвищення: Особливості на вставці, що створюють порожнину або перерви. Коли пластик перетікає в цей підріз, він утворює механічний замок.

Курлінг: малюнок хребтів або канавок на поверхні вставки (часто на шпильках, валах або циліндричних особливостях). Розплавлений пластик втікає в ці западини, забезпечуючи численні невеликі точки якоря.

Гази та хребти: навмисні канали або підняті лінії на поверхні вставки забезпечують шляхи та точки якоря для пластику.

Сітчасті/перфоровані поверхні: для більших вставок або ділянок, що потребують значної інкапсуляції, металева сітка або перфорований лист можуть забезпечити розширену поверхню для пластику, що протікає через і зв’язок.

Переваги: високо надійні, відносно нечутливі до забруднення поверхні (порівняно з хімічним з'єднанням) і часто забезпечують відмінну міцність на витяг.

Недоліки: потрібні конкретні функції дизайну на вставці, які іноді можуть додати складності для вставки виробництва.

2. Хімічне зв’язок

Хімічне зв’язок відбувається, коли матеріал, що переплітається, утворює молекулярні зв’язки з поверхнею вставки. Цей тип зв’язування створює дуже сильний, часто невидимий, інтерфейс.

Принцип: Цей процес покладається на хімічну сумісність між двома матеріалами. Коли розплавлений пластик контактує з поверхнею вставки, особливо якщо поверхня була підготовлена або за своєю суттю реактивна, хімічні реакції (наприклад, ковалентне скріплення, водневі зв’язки або сили van der waals) відбуваються на межі, що зміщується матеріали на молекулярному рівні.

Специфічність матеріалу: Деякі термопластичні еластомери (ТПЕ) та термопластичні поліуретани (ТПУ) спеціально формулюються для хімічного зв’язку з певними жорсткими пластиковими субстратами (наприклад, TPE, розробленими для зв’язку з ABS, PC, Nylon або PP). Це досягається інженерією хімії TPE, щоб бути сумісною з полімерним ланцюгом субстрату.

Важливість поверхневої енергії: Для ефективного хімічного зв’язку поверхнева енергія вставки повинна бути вище або сумісною з поверхневим натягом розплавленого пластику. Низька поверхнева енергія (наприклад, на жирних або нечистих поверхнях) може призвести до поганого змочування та слабких зв’язків.

Переваги: створює надзвичайно міцний і міцний зв’язок, часто утворюючи герметичну печатку. Немає потреби в макроскопічних механічних особливостях на вставці.

Недоліки: дуже чутливий до чистоти поверхні та сумісності матеріалу. Вимагає конкретних матеріалів.

3. Клейке скріплення (в старі адгезія)

Незважаючи на те, що менш поширений як первинний метод зв'язування, ніж механічне або хімічне скріплення, у складі клейові клеї включають використання клейового шару для сприяння адгезії.

Принцип: Тонкий шар сумісного клею наноситься на вставку до того, як він буде поміщений у форму. Тепло і тиск від процесу лиття під тиском активують або вилікують клей, утворюючи зв’язок між вставкою та переплетеним матеріалом.

Типи клеїв: Спеціалізовані в старі клеї, як правило, є термореактивними смолами або реактивними гарячими розплавами, розробленими для витримки температури ліплення.

Переваги: може полегшити зв'язок між інакше несумісними матеріалами. Може забезпечити сильну, рівномірну адгезію.

Недоліки: додає додатковий крок до виробничого процесу (застосування клей). Потрібно ретельно контролювати товщину клею та параметри затвердіння. Може збільшити загальну частину вартості через клейовий матеріал та складність процесів. Рідше для великих об'ємних, автоматизованих процесів, якщо це абсолютно не потрібно.

Підготовка поверхні

Незалежно від механізму первинного зв’язку, належна підготовка поверхні вставки має вирішальне значення для максимізації адгезії. Забруднення та непослідовна поверхнева енергія можуть значно послабити будь -яку зв’язок.

Прибирання: Це найбільш фундаментальний крок. Вставки повинні бути вільними від масла, жиру, пилу, агентів вивільнення цвілі, відбитків пальців та інших залишків. Поширені методи очищення включають:

Розчинник розчинника: Використання розчинників, таких як ізопропіловий спирт, ацетон або спеціалізовані промислові очищувачі.

Водне очищення: Використання миючих засобів та води, які часто суширить промивання та висихання.

Ультразвукове очищення: Використання високочастотних звукових хвиль у рідкій ванті для вилучення забруднень.

Поверхнева активація/модифікація: Для посилення хімічного зв’язку енергія поверхні вставки може бути збільшена або її хімічна реактивність:

Обробка плазми: Використання плазмового розряду для очищення, травлення та активації поверхні на молекулярному рівні. Високоефективні для пластмасів та деяких металів.

Обробка полум'я: швидко проходить поверхню через полум'я, щоб окислювати та активізувати її. Поширені для поліолефінів.

Обробка корони: Використання високочастотного електричного розряду для зміни поверхні.

Механічне стирання: злегка груба поверхня (наприклад, піскоструминна обробка, вибух із крупою) для збільшення площі поверхні та створення мікрофірів для механічного замикання. Необхідно бути обережним, щоб не пошкодити вставку.

Праймери/промотори адгезії: Застосування хімічного праймера, який діє як міст між вставкою та матеріалом, що переплітається. Це часто використовується для важких для зв’язків субстратів або коли потрібна дуже сильна хімічна зв’язок.

Ретельно враховуючи ці методи зв'язування та впроваджуючи ретельну підготовку поверхні, виробники можуть забезпечити створення високо міцних та надійних переменних компонентів, що відповідають найбільш вимоглим специфікаціям ефективності.

Застосування вставки

Унікальна здатність вставити перенапруження поєднувати найкращі властивості різних матеріалів в єдиний, згуртований компонент зробив його незамінним процесом у величезному спектрі галузей. Від підвищення безпеки та довговічності до вдосконалення естетики та функціональності, рішення, що переплітаються, знаходяться в незліченних продуктах, якими ми використовуємо щодня.

1. Автомобільна промисловість

Автомобільний сектор є головним усиновленням вставки завищення завдяки його вимогам до легкої ваги, вдосконаленої естетики, зменшення шуму та інтеграції складних функцій.

Ручки для перемикання передач та внутрішня обробка: часто мають жорстке пластикове або металеве серцевину, переповнене термопластичними еластомерами з м'яким дотиком (ТПЕ) або термопластичними поліуретанами (ТПУ) для ергономічного комфорту, преміального відчуття та вібрації.

Сенсорні корпуси та роз'єми: критичні електронні датчики (наприклад, для управління двигуном, системи ADAS) часто переповнені надійними, стійкими до тепла пластмас. Металеві шпильки або схема інкапсульовані для захисту від вологи, хімічних речовин та вібрації, що забезпечує надійність у суворих умовах, що перебувають під пробором.

Компоненти рульового колеса: металеві озброєння та електронні компоненти переповнені різними пластмасами, щоб створити повну, ергономічну та естетично приємну збірку рульового колеса, що часто включає в себе м'які дотики та функціональні кнопки.

Дротяні джгути та кабельні вузли: металеві клеми та дроти переповнені пластиком для створення міцних, герметичних роз'ємів, стійких до витягування, вологи та зносу, вирішального для електричної системи автомобіля.

Дверні ручки та засувки: Перенапруження може інтегрувати механізми спрацьовування металу з пластиковим корпусом для довговічності та гладкої, естетично приємної обробки.

Гальмові педалі: металеві педалі кронштейни переповнені проти ковзання гуми або матеріалів TPE для безпеки та вдосконалення почуття водія.

2. Медичні пристрої

Точність, біосумісність, можливості стерилізації та ергономічна конструкція є першорядними в медичній галузі, що робить вставку переповнення високо ціненого процесу.

Хірургічні ручки інструменту: жорсткі металеві хірургічні інструменти (наприклад, скальпелі, щипці) зазвичай переповнені TPE або силіконів, щоб забезпечити комфортну, не ковзаючу рукоятку для хірургів, покращуючи контроль та зменшення втоми під час тривалих процедур. Ці матеріали часто повинні витримувати суворі цикли стерилізації.

Компоненти діагностичного обладнання: Внутрішні електронні компоненти, зонди або плюсні шляхи часто переповнені біосумісними пластмасами для створення герметичних, стерильних та простих ущільнювальних корпусів.

Медичні трубки та роз'єми: металеві або жорсткі пластикові роз'єми переповнені гнучкими матеріалами (наприклад, ТПЕ медичним рівнем, силіконом) для створення ущільнювачів, захищених від витоку, безпечних з'єднань та ергономічних інтерфейсів для ліній IV, катетерів та інших систем доставки рідини.

Носимі медичні пристрої: Датчики та дошки контури інкапсульовані в м'яких, сприятливих для шкіри для пристроїв, таких як монітори глюкози або безперервні відстеження серцевих скорочень, забезпечуючи комфорт та захист.

Стоматологічні інструменти: Металеві робочі поради переповнені ергономічними пластиковими ручками для вдосконаленого комфорту та контролю стоматолога.

3. Споживча продукція

Від портативних пристосувань до побутових приладів, перенапруження підвищує довговічність, естетику та досвід користувачів у широкому спектрі товарів споживачів.

Посихові інструменти: найбільш впізнаваний додаток. Жорсткі пластикові або металеві інструментальні тіла переповнені TPE, щоб забезпечити зручні, не ковзаючі, вібраційні ручки для підвищення безпеки та комфорту користувачів.

Електричні ручки зубної щітки: Внутрішні двигуни та батареї герметизовані в жорсткій пластиковій оболонці, яка потім часто переповнюється TPE для зручного, водонепроникного та естетично приємного зчеплення.

Ручки на кухонному посуді: металеві шпателі, зйомки та ножі переповнені теплостійкими, ергономічними пластиковими або силіконовими ручками для комфорту та вдосконаленого зчеплення під час приготування.

Електронні корпуси пристроїв: віддалені елементи керування, ігрові контролери та розумні домашні пристрої часто мають жорсткі пластикові основи з м'якими дотиком TPE для покращення зчеплення, довговічності та преміального відчуття. Внутрішня схема також може бути інкапсульована.

Спортивні товари: Велосипедні ручки, захоплення в гольф -клубі, маски підводних робіт та атлетичне взуття часто використовують перенапруження для поєднання жорстких структурних елементів з більш м'якими матеріалами, що грають, для продуктивності та комфорту.

Продукти особистої гігієни: Разор ручки, гребінці для волосся та косметичні аплікатори використовують перенапруження для ергономічних конструкцій та посиленої тактильної привабливості.

4. Промислові компоненти

У промислових умовах використовується оверсайдіння для створення надійних, високоефективних компонентів, які можуть протистояти вимогливим умовам експлуатації, покращити безпеку та консолідувати функції.

Прокладки та ущільнювачі: Металеві вставки можуть бути переповнені еластомерними матеріалами для створення високо міцних та точних ущільнювальних рішень для насосів, клапанів та корпусів, пропонуючи чудові показники порівняно з традиційними прокладками стиснення.

Електричні роз'єми та вимикачі: металеві контакти та клеми переповнені ізоляційною пластмасою для створення герметичних, надійних та безпечних електричних з'єднань, захищаючи від вологи, пилу та електричного удару.

Культурники та передачі: металеві вали або маточини можуть бути переповнені інженерними пластмасами для створення легких крильчатки або передач із покращеною стійкістю до корозії, зменшенням шуму та зменшенням інерції, зберігаючи сильний інтерфейс до приводного валу.

Ручні інструменти та гайкові ключі: Тіла з металевих інструментів переповнені комфортними, хімічними стійкими пластиковими ручками для поліпшення ергономіки, забезпечення електричної ізоляції та зменшення втоми користувачів.

Вібраційні кріплення та демпфери: металеві кріплення або жорсткі пластикові основи переповнені м'якими еластомерами для створення компонентів, які ефективно ізолюють вібрацію в машинах та обладнанні, зменшуючи шум та продовження терміну експлуатації продукту.

Переваги та недоліки вставки

Хоча вставка Overmolding пропонує потужне рішення для створення мультиматеріальних компонентів, як і будь-який виробничий процес, він постачається з власним набором переваг та обмежень. Чітке розуміння цих плюсів і мінусів має важливе значення для визначення того, чи є перенапруження є найбільш підходящим підходом для даної програми.

Переваги (плюси)

Вставка перенапруження надає значні переваги, які часто переважають свої виклики, що робить його кращим вибором для багатьох складних конструкцій продуктів.

Зниження витрат (довгостроковий):

Скорочений час складання: Інтегруючи декілька компонентів в одне, перенапруження виключає необхідність окремих кроків складання, таких як викручування, склеювання або зварювання. Це значно знижує витрати на оплату праці та прискорює цикли виробництва.

Менше компонентів для управління: Консолідація деталей спрощує управління запасами, закупівлі та логістики ланцюгів поставок.

Знижений брухт та переробку: добре розроблений процес переробки може створювати дуже послідовні частини, мінімізуючи відхилення, пов'язані з несправним складанням або нерівномірними компонентами.

Покращена продуктивність та функціональність частини:

Синергетичні властивості матеріалу: дозволяє поєднувати матеріали з надзвичайно різними характеристиками (наприклад, жорсткий метал для міцності, гнучкий пластик для зчеплення, електропровідний метал із ізоляційним пластиком) для досягнення загальної продуктивності.

Підвищена довговічність та надійність: інтегрована зв'язок між вставкою та переповненням часто призводить до більш надійної частини, зменшуючи брязкальце, послаблення або втому матеріалу, яка може відбуватися в традиційно зібраних компонентах. Це створює більш міцний, постійний зв’язок.

Посилені можливості герметизації: Переміщення може створити герметичні ущільнення навколо вставок, захищаючи чутливу електроніку або запобігання витоку рідини.

Вібрація та зменшення шуму: М'які переповнення можуть поглинати ударні та зменшити вібрації, покращуючи довговічність продукту та комфорт користувачів.

Гнучкість дизайну та естетика:

Складні геометрії: дозволяє створити хитромудрі частини, які було б важко або неможливо виготовити за допомогою однофарбовного ліплення або звичайних методів складання.

Інтегровані функції: дозволяє безперешкодну інтеграцію таких функцій, як різьбові вставки, електронні схеми, датчики або ергономічні ручки безпосередньо в частину.

Вдосконалена естетика: пропонує дизайнерам можливість створювати багатоколірні, мульти текстури та м'які дотики, що покращують привабливість продукту та ергономіку, часто усуваючи видимі кріплення або шви.

Недоліки (мінуси)

Незважаючи на свої численні переваги, вставка переробка представляє певні проблеми, які потрібно ретельно розглянути на етапах планування та проектування.

Більш високі початкові витрати на інструментарію:

Складні форми: Інструменти для перенапруження за своєю суттю складніші, ніж стандартні форми для введення, оскільки вони повинні точно вмістити та закріпити вставку. Це часто вимагає складних конструкцій ядра та порожнини, спеціальних локацій воріт та можливостей автоматизації, що призводить до більш високих інвестицій.

Багатоповерховий інструмент: Для багатоповерхового розмивання складність та вартість інструментів значно збільшуються, оскільки він включає багато порожнин, обертових платенів або механізмів передачі в межах однієї форми.

Питання сумісності матеріалу:

Проблеми адгезії: Досягнення сильної та послідовної зв'язку може бути складним завданням, особливо між різними матеріалами з низькою поверхневою енергією або великими відмінностями в коефіцієнтах теплового розширення. Це може призвести до розшарування, бойовиків або розтріскування.

Обмеження температури обробки: Температура розплаву матеріалу, що переробляє, повинна бути достатньо низькою, щоб не пошкодити або погіршити вставний матеріал. Це може обмежити вибір матеріалу.

Диференціальна усадка: Коли переповнений пластик охолоджується, вона скорочується. Якщо матеріал вставки має значно інший коефіцієнт теплового розширення, ця диференціальна усадка може викликати внутрішні напруги, що призводить до викривлення, розтріскування або відмови зв'язку з часом.

Збільшення часу циклу (в деяких випадках):

Вставка завантаження: Якщо вставки завантажуються вручну, це додає загального часу циклу, впливаючи на ефективність виробництва. Навіть автоматизоване завантаження додає невеликого збільшення.

Час охолодження: Наявність вставки іноді може впливати на рівномірність охолодження, що потенційно потребує більш тривалих циклів охолодження для запобігання бойовикам або досягнення повного затвердіння, особливо якщо вставка діє як тепловідвід.

Ризик вставки пошкодження або неправильного розміщення:

Високий тиск впорскування: Сили розплавленого пластикового введення потенційно можуть згинати, розривати або витіснити делікатні вставки, якщо вони не підтримуються належним чином або якщо параметри ін'єкції не оптимізовані.

Точне позиціонування: Підтримка точного розміщення вставки у формі може бути складним завданням, і будь -яке нерівність може призвести до несправних частин.

Складність дизайну:

Взаємозалежна конструкція: Дизайн вставки та перенапруження нерозривно пов'язані. Зміни в одному часто потребують зміни в іншому, вимагаючи більш інтегрованого та ітераційного процесу проектування.

Важливість DFM: Дизайн для виготовлення (DFM) ще є більш критичним для переплавлення. Помилки в дизайні можуть бути дуже дорогими для виправлення після того, як буде зроблено інструмент.

Незважаючи на ці виклики, при ретельному плануванні та виконанні, переваги вставки вставлення в плані продуктивності, ефективності витрат у великих обсягах та свобода дизайну часто роблять його чудовим вибором для складних, мультиматеріальних застосувань. Ключ до успіху полягає в ретельному проектуванні, виборі матеріалу та оптимізації процесів.

Тематичні дослідження

Приклади в реальному світі потужно ілюструють трансформаційний потенціал вставки. Ці приклади підкреслюють, як цей процес вирішує складні інженерні виклики, оптимізує продуктивність та досягає значної ефективності виробництва.

Тематичне дослідження 1: корпус автомобільного датчика

Проблема: провідний виробник автомобільного виробництва, необхідний для виготовлення компактного, високо міцного корпусу датчиків для вдосконаленої системи сприяння водія (ADAS). Датчик потребував точного вирівнювання, захисту від суворих середовищ під пробором (коливання температури, вологи, хімічні речовини) та електрична ізоляція делікатної внутрішньої схеми. Традиційні збірки з прокладками та гончарними сполуками були дорогими, схильні до витоків та трудомістка.

Розчин, що переплітається: вставити перемикання для інкапсуляції металевого датчика та його внутрішньої проводки.

Вставка: точно оброблений компонент металевого датчика з вбудованими проводами та штифтами з'єднання.

Для його чудової хімічної стійкості, термічної стійкості та розміру та розмірної стійкості було обрано високоефективне скло, заповнене склом (полібутилен-терефталат).

Процес: Металевий датчик був робототехнічно розміщений у форму. Потім PBT вводили, повністю інкапсулюючи датчик і створюючи міцну герметичну ущільнення навколо електричних з'єднань.

Досягнуті переваги:

Підвищена довговічність: безшовна перенапруження забезпечувала чудовий захист від факторів навколишнього середовища, значно продовжуючи тривалість життя датчика.

Зниження витрат: усунули кілька етапів складання (гончак, прокладка, кріплення), зменшення витрат на робочу силу та матеріали на понад 30%.

Поліпшення надійності: зменшення потенційних шляхів протікання та точки відмови порівняно з традиційними складаннями.

Мініатюризація: дозволена більш компактна конструкція завдяки інтегрованому характеру компонента.

Тематичне дослідження 2: Ергономічна хірургічна ручка інструментів

Виклик: компанія з медичних пристроїв, спрямована на покращення ергономіки та безпеки інструменту для повторного використання хірургічного вирізання. Існуюча металева ручка була слизькою, коли мокрою, викликала втому вручну під час тривалих процедур і вимагав окремого трудомісткого процесу склеювання для гумового зчеплення. Сумісність стерилізації також була критичною.

Розчин, що переживає: металеве лезо та хвостовик були переповнені спеціалізованим медичним термопластичним еластомером (TPE).

Вставте: жорстке лезо з нержавіючої сталі та його інтегральний танг (порція ручки).

Перенапружений матеріал: Для його м'якого дотику було обрано, сформований на замовлення, біосумісні TPE, а також мокрі, і здатність протистояти повторній парній стерилізації (автоклавування) циклів без деградації або деламінації.

Процес: металевий танг був точно розміщений у порожнині форми. ТПЕ вводили навколо нього, утворюючи ергономічне зчеплення з текстурованими ознаками. Механічні замикаючі функції (канавки, крізь отвори) були розроблені в металеву вставку, щоб забезпечити міцний, постійний зв’язок.

Досягнуті переваги:

Вища ергономіка: зчеплення з м'яким дотиком TPE значно покращило комфорт та контроль хірурга, зменшуючи втому вручну.

Посилена безпека: поверхня, що не ковзає, знизила ризик випадкового прослизання під час критичних процедур.

Покращена економія та економія витрат: усунув крок ручного склеювання, що призвело до більш чистого процесу, зменшення праці та швидшого виробництва.

Сумісність стерилізації: Вибраний TPE підтримував свою цілісність та міцність зв'язку за допомогою суворої стерилізації.

Тематичне дослідження 3: Дистанційне управління побутовою електронікою

Проблема: Виробник споживчої електроніки хотів покращити тактильне відчуття, стійкість до падіння та загальну естетику високого класу дистанційного керування. Оригінальний дизайн був жорстким пластиком, схильним до розтріскування при падінні, і відчував себе "дешево".

Для створення тіла віддаленого тіла було використано розчину, що переплітається:

Перший постріл (вставка/субстрат): жорсткий абс (акрилонітрил бутадієнового стиролу) пластик утворював конструкційне серцевину та кнопки пульта дистанційного керування.

Другий постріл (перенапружений): спеціально сформульовану TPE вводили через частини абс, створюючи м'яку, лункову зовнішню оболонку та акцентні ділянки.

Процес: компонент ABS формували в першій порожнині, потім автоматично переносили (через обертання цвілі або робототехнічну руку) у другу порожнину, де вводили TPE.

Досягнуті переваги:

Преміум-тактильне відчуття: TPE Overmold забезпечив приємну, м'яку дотику, яка значно покращила досвід користувачів.

Поліпшена стійкість до падіння: еластомерний зовнішній шар поглинав сили удару, що робить віддалений більш міцним і менш схильним до пошкодження від випадкових крапель.

Естетичне вдосконалення: дозволило багатоматеріал з чіткими текстурами та кольоровими контрастами, підняти сприйняту якість та дизайн витонченість продукту.

Обпорядковане виробництво: Двомикальний процес дозволив створити складну багатоматеріальну частину в одному циклі формування, скорочуючи час складання та логістику.

Ці приклади підкреслюють, що вставляють переробку - це не лише поєднання матеріалів; Йдеться про інженерні інтегровані рішення, які забезпечують чудову ефективність, ефективність та привабливість на ринку.

Найкращі практики для вставки

Досягнення послідовних високоякісних результатів у вставці переробки вимагає дотримання дотримання найкращих практик на всіх стадіях дизайну, інструментів та виготовлення.

1. Конструкція керівних принципів з виготовлення (DFM)

Проактивні проектні рішення - це найбільш вражаючий спосіб забезпечити успіх у переробці.

Співпрацюйте рано: спілкуйтеся зі своїми консультантами та постачальниками матеріалів з початкової фази дизайну. Їх досвід може запобігти дорогому переробленню.

Враховувати властивості матеріалів: Зрозумійте теплові розширення, усадку та адгезійні характеристики обох матеріалів. Дизайн -допуски повинні враховувати ці відмінності.

Сприяти механічному замиканні: визначити пріоритетність дизайну на вставці (підрозділа, отвори, ноглінг), які максимально збільшують силу механічного зв’язку.

Підтримуйте рівномірну товщину стінок: прагніть до послідовної переповненої товщини стінки навколо вставки, щоб мінімізувати диференціальне охолодження, бойові засоби та позначки.

Щедрі радіуси: Використовуйте щедрі радіуси (філе) на внутрішніх та зовнішніх кутах, особливо там, де перепробію відповідає вставці, для зменшення концентрації напруги та покращення потоку матеріалу.

Оптимізуйте ворота та вентиляція: стратегічно розміщуйте ворота, щоб забезпечити збалансований потік навколо вставки та вентиляційних отворів для запобігання повітряних пасток, що може призвести до порожнеч і поганого зв’язку.

Забезпечити надійність вставки: проект вставляє для витримки тиску та температури впорскування без деформації. Розглянемо їх жорсткість і теплову масу.

Зазор для компонентів цвілі: забезпечуйте достатню кількість місця навколо вставки для компонентів цвілі (наприклад, основних штифтів) для залучення без перешкод.

2. Контроль якості та огляд

Суворий контроль якості протягом усього процесу є важливим для забезпечення цілісності та продуктивності частини.

Огляд вхідних матеріалів: Перевірте якість, розміри та чистоту всіх вхідних вставок та сирої матеріалів, що переплітаються.

Моніторинг в процесі:

Автоматизовані системи зору: Використовуйте камери для перевірки правильного розміщення вставки перед закриттям цвілі.

Моніторинг параметрів процесу: постійний монітор та тиск впорскування, температура, час циклу та профілі охолодження для забезпечення послідовності.

Калібрування роботів/автоматизації: регулярно калібруйте робототехнічні системи розміщення вставки для точності.

Інспекція після створення:

Візуальний огляд: Перевірте наявність косметичних дефектів, спалаху, порожнеч, коротких кадрів та належної інкапсуляції вставки.

Вимірна перевірка: Використовуйте супорти, мікрометри, CMM (координатні вимірювальні машини) або оптичні сканери для перевірки критичних розмірів.

Тестування на адгезію:

Випробувальні випробування: Нанесіть на вставку вимірювану силу, щоб визначити міцність зв’язку, необхідну для витягування її з переплавлення.

Випробування на шкірці: Виміряйте силу, необхідну для очищення матеріалу перенапруження з поверхні вставки (загальна для плоских інтерфейсів).

Випробування крутного моменту: Для різьбової вставки виміряйте крутний момент, необхідний для обертання або зняття вставки.

Тестування на навколишнє середовище: суб'єкти зразків до екстремальних температур, вологості, хімічного впливу або УФ-випромінювання для забезпечення довгострокової продуктивності та цілісності зв’язків у їх передбачуваному середовищі.

Функціональне тестування: Перевірте готову частину в її передбачуваному додатку для перевірки всіх функцій виконані.

Інтегруючи ці найкращі практики, виробники можуть значно знизити ризики, оптимізувати виробництво та послідовно виробляти високоякісні вставки зафіксованих компонентів.

Майбутні тенденції в вставці

Сфера вставки, що вставляється, постійно розвивається, зумовлене просуванням у галузі матеріалознавства, технологією виробництва та збільшенням вимог до інтегрованої та стійкої продукції.

Удосконалення матеріалів та технологій:

Багатоматеріальна інтеграція : Очікуйте постійного розвитку в вузькоспеціалізованих TPE та TPU, які пропонують чудове хімічне зв'язок із більш широким спектром інженерних пластмасів та металів, зменшуючи опору на поверхневі обробки.

Розумні матеріали та датчики: Зростаюча інтеграція вдосконаленої електроніки, датчиків (наприклад, тиску, температури, RFID) і навіть гнучких ланцюгів безпосередньо в перенапружені компоненти, створюючи "розумні" частини з вбудованою функціональністю.

Стійкі матеріали: Зростаюче використання біо-на основі, перероблених та перероблених матеріалів, що підлягають переробці, для задоволення екологічних норм та попиту споживачів на зеленіші продукти.

Виробництво добавок (3D -друк) для вставок: Прототипування і навіть низький обсяг виробництва складних вставок через 3D-друк стає все більш поширеним, пропонуючи безпрецедентну свободу та швидкість дизайну.

Рідка силіконова гума (LSR) переповнює: По мірі дозрівання технології формування LSR, її використання для переплавлення на пластмасу та метали для м'якого дотику, герметизації та медичних застосувань продовжуватиме зростати завдяки унікальній властивостях (біосумісність, широкий діапазон температури).

Розширене програмне забезпечення для моделювання: Більш складні інструменти моделювання дозволять інженерам прогнозувати потік матеріалу, міцність на зв’язок, залишкові напруги та потенційну обмолку з більшою точністю, оптимізуючи конструкції практично до вирізання інструментів.

Збільшення автоматизації та промисловості 4.0 Інтеграція:

Робототехніка для вставки: Подальше просування в високошвидкісних, точних робототехнічних системах для автоматизованого завантаження вставки покращить ефективність та послідовність, особливо для делікатних або складних вставок.

Інтегровані виробничі осередки: Лінії перенапруження стануть більш інтегрованими з процесами вниз за течією (збіркою, тестуванням, упаковкою) у повністю автоматизованих виробничих середовищах.

Контроль процесів у режимі реального часу: Використання AI та машинного навчання для моніторингу в режимі реального часу та адаптивного контролю параметрів формування, подальша оптимізація якості та зменшення відходів.

Цифрові близнюки: створення цифрових реплік виробничого процесу для прогнозування продуктивності, проблем усунення несправностей та віддалено оптимізації операцій.

Ці тенденції свідчать про майбутнє, де вставка переміщується, стане ще більш досконалою, універсальною та центральною для створення передових, багатофункціональних продуктів у всіх галузях.

So

Подорож через вставку, що вставляється, виявляє складний та надзвичайно цінний виробничий процес, який виступає як наріжний камінь сучасного дизайну продуктів. Від підвищення продуктивності та естетики до консолідації компонентів та зниження довгострокових витрат, його можливості є трансформаційними.

Підсумок ключових моментів:

Що це: вставте перенапруження точно інкапсулює заздалегідь сформований компонент (вставте) з матеріалом, що займається ін'єкцією, створюючи єдину інтегровану частину.

Основний процес: передбачає ретельну підготовку, безпечне розміщення у формі, точне введення матеріалу, охолодження та викидання, часто використовуючи автоматизовані системи для ефективності.

Дизайн є першорядним: успіх залежить від ретельної конструкції як вставки, так і переплавлення пластику, враховуючи такі аспекти, як механічні функції блокування, рівномірна товщина стінок, належне обкладинки та кути приливу для забезпечення формальності та міцності на зв’язок.

Сумісність матеріалу є критичною: вибір матеріалів вставки та переміщення повинен враховувати сумісність теплової, хімічної та адгезії для досягнення сильної, надійної зв'язку, часто використовуючи загальні термопластики, такі як TPE, TPU, ПК, ABS та метали, такі як алюміній, латунь та сталь.

Механізми скріплення: Адгезія в основному досягається за допомогою надійного механічного замикання, хімічного зв’язку (особливо з спеціалізованими матеріалами) або, рідше, у стані клеї, всі підтримуються ретельним підготовкою поверхні.

Широке застосування: від вдосконалення ергономіки та захисту чутливої електроніки в медичних пристроях та споживчих продуктах, до підвищення міцності та функціональності в автомобільних та промислових компонентах, універсальність Overmolding є величезною.

Плюси та мінуси: пропонуючи значні переваги в галузі ефективності, консолідації частин та довгострокового зниження витрат, він вимагає більш високих інвестицій у початкові інструменти та ретельне управління сумісністю матеріалу та складності процесів.