Ін'єкція:

На стадії ін'єкції матеріал - часто пластик у випадку більшості процесів лиття ін'єкцій - вперше подається в нагріту бочку, де він розплавлений і перетворюється на рідину. Потім матеріал примушується в порожнину форми через насадку, використовуючи гвинт або механізм плунжера, який застосовує високий тиск. Високий тиск гарантує, що розплавлений матеріал повністю надходить у кожну деталь форми, заповнюючи його повністю.

Швидкість і тиск, при якому вводяться матеріал, є важливими факторами, які впливають на якість готової частини, оскільки занадто мало тиску може призвести до неповного заповнення цвілі, тоді як занадто великий тиск може спричинити дефекти, такі як спалах або викривлення. Після того, як матеріал заповнює порожнину, форма може перейти до стадії охолодження.

Охолодження:

Етап охолодження має вирішальне значення, оскільки вона визначає кінцеву форму, силу та зовнішній вигляд формованої частини. Після того, як форма заповниться розплавленим матеріалом, йому потрібен час для охолодження та затвердіння, перш ніж деталь може бути викинута. Час охолодження змінюється залежно від декількох факторів:

Тип матеріалу: різні матеріали мають різні показники охолодження. Наприклад, термопластики, такі як поліетилен прохолодуть швидше, ніж термозети, як фенольні смоли. Матеріали з більшою теплопровідністю, як правило, швидко охолоджуються.

Товщина частини: Більш товсті частини потребують більше часу, оскільки тепло повинно рухатися далі від центру частини до зовнішньої поверхні. Більш тонкі частини охолонуть швидше.

Дизайн цвілі: сама форма відіграє велику роль. Форми з кращою теплопередачі (наприклад, ті, що мають канали охолодження, розроблені для зняття тепла), дозволять деталі охолонути швидше і рівномірно, що допомагає зменшити дефекти, такі як викривлення.

Швидкість охолодження: занадто швидко охолодження може спричинити внутрішні напруги в матеріалі, що призводить до таких проблем, як тріщини або усадка. З іншого боку, охолодження занадто повільно може призвести до більш тривалого часу циклу, знижуючи ефективність.

Це делікатний баланс, оскільки належне охолодження гарантує, що частина має свої розміри і не перекидається і не деформує. Виробники зазвичай використовують криву охолодження для оптимізації процесу та мінімізації часу виробництва, забезпечуючи при цьому високоякісні результати.

Відкриття цвілі

Етап - це все про те, щоб звільнити частину безпечно та плавно після того, як вона охолола та затверділа. Ось як це працює:

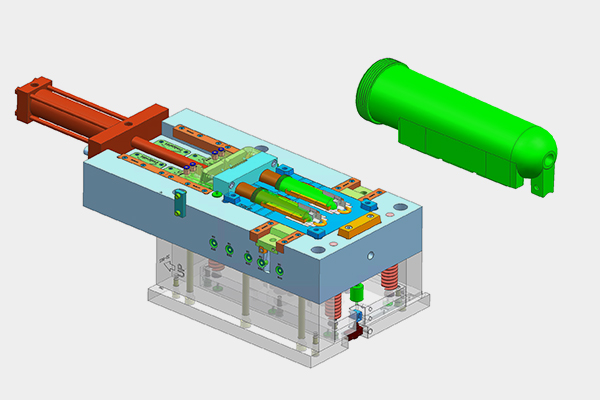

Відкриття цвілі: Після того, як частина охолоне достатньо, дві половинки форми (серцевина і порожнина) відокремлені. Це робиться за допомогою механізму відкриття форми, який міг би працювати від гідравлічних, пневматичних або механічних систем, залежно від типу машини для лиття ін'єкції.

Механізм викиду: Більшість форм оснащені системою викиду (часто використовуючи шпильки для викиду), яка допомагає виштовхнути частину з форми. Ці шпильки зазвичай розташовані в рухомої половини форми. Коли відкриється форма, шпильки для викиду або інші механізми притискаються до частини, щоб виштовхнути її. Конструкція шпильок викиду має вирішальне значення, щоб уникнути пошкодження делікатних або складних частин, оскільки їм потрібно підштовхнути роль таким чином, щоб не спричинив деформацію чи позначки.

Міркування дизайну цвілі: форма повинна бути розроблена з конкретними ознаками, як, наприклад, кути тяги (незначні кути на поверхні частини), щоб дозволити легше зняти. Якщо частина має хитромудру геометрію або підріз (особливості, які неможливо вивільнити безпосередньо з форми), форма може включати бічні дії, підйомники або повзунки, щоб дозволити викинути частину без пошкоджень.

Поводження з частиною: Після викидання частина може бути автоматично видалена за допомогою робототехнічних озброєнь або вручну, залежно від складності та розміру деталі. У цей момент частина може бути готова до вторинних операцій, таких як обрізка або збори.

Викидання

Етап викиду - це останній крок, коли деталь видаляється з форми після її охолодження та затвердіння. Тут система дизайну та викидів форми дійсно вступає в гру, щоб забезпечити безпечне та ефективне вивільнення деталі. Ось детальніше:

Шпильки для викиду: найпоширеніший механізм викиду включає шпильки викиду, які є невеликими стрижнями, розміщеними у формі. Коли цвіль відкривається, ці шпильки відштовхуються від частини, змушуючи її вийти з порожнини. Шпильки ретельно розміщуються, щоб уникнути залишання позначок або пошкодження частини.

Пластини викиду: Деякі форми використовують пластину викиду, яка виходить всю частину вперед з форми. Це часто використовується для великих або більш складних частин, які потребують більшої сили або іншого типу механізму натискання.

Викидання повітря: У деяких випадках стиснене повітря можна використовувати для вилучення деталей з форми. Це особливо корисно для менших частин або деталей з тонкими стінами, які не потребують великої сили для викидання. Повітря допомагає виштовхнути частину, зменшуючи ризик пошкодження.

Складні форми частини: Для деталей з підрізами або хитромудрими формами евенціативні системи можуть бути складнішими. Такі функції, як побічні дії, підйомники або слайди, використовуються для переміщення частин з форми таким чином, щоб не пошкодити їх. Ці додаткові функції допомагають з частинами, які неможливо викинути безпосередньо в одній прямій лінії через їх геометрію.

Міркування щодо зносу цвілі: З часом шпильки для викиду та інші компоненти викиду можуть зношуватися через залучені сили. Регулярне обслуговування та належне дизайн форми допомагають мінімізувати знос, забезпечуючи, щоб процес залишався гладким та ефективним.

Після викидання частини вона може пройти кроки після обробки, як обрізка зайвого матеріалу, очищення або складання, залежно від призначеного використання.