Warpage - один з найпоширеніших дефектів якості в підприємство для ін'єкцій , виникаючи з складних факторів, таких як властивості матеріалу, дизайн цвілі, параметри процесу та післяобробка.

1. Оптимізація параметрів процесу

Контроль температури

Рівномірна температура цвілі: розбіжності температури між половинами цвілі можуть спричинити нерівномірне охолодження та залишкове напруження. Використовуйте датчики температури для моніторингу та підтримки різниці температур у межах ± 3 ° C.

Налаштування температури розплаву: надмірна температура розплаву збільшує теплове розширення. Встановіть температуру розплаву на основі температури переходу скла (TG). Наприклад, ПК ABS слід обробляти при 240–280 ° C.

Коригування тиску та часу

Оптимізація тиску: Утримання тиску суттєво впливає на усадку. Для матеріалів ПП утримувати тиск становить ~ 40% від Warpage. Використовуйте двоступеневу стратегію утримування: високий початковий тиск для компенсації усадки з подальшим низьким тиском для мінімізації залишкового напруги.

Розширений час охолодження: недостатнє охолодження призводить до усадки після розпаду. Визначте критичні часи охолодження експериментально та додайте буфер 10–15%.

Швидкість ін'єкції та баланс потоку

Сегментоване контроль ін'єкцій: високошвидкісна ін'єкція зменшує передчасне охолодження, але вимагає балансу потоку, щоб уникнути Warpage. Використовуйте аналіз потоку формового (наприклад, Моллфльф) для імітації та оптимізації кривих швидкості впорскування.

Свердловини для переповнення: Додайте переливні свердловини в кінцевих точках потоку, щоб збалансувати тиск на заповнення та зменшити індуковану потоку Warpage.

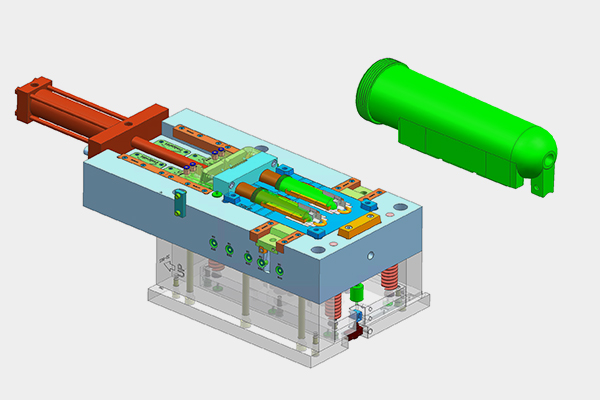

2. Поліпшення дизайну форми

Оптимізація системи решітки

Позиціонування воріт: Розмістіть ворота на одному кінці частини, щоб зменшити ефекти "потоку фонтану" (наприклад, U-подібне бойовик). Для симетричних деталей використовуйте багатоточкову збалансовану решітку.

Розміщення бігуна: збільшення перехрестя бігуна для зниження стійкості до потоку, особливо для матеріалів високої тривалості (наприклад, PA GF). Головний діаметр бігуна повинен перевищувати максимальну товщину стінки частини.

Інновації системи охолодження

Конформні канали охолодження: Використовуйте 3D-друковані конформні канали для досягнення рівномірного охолодження у складних геометріях, зменшуючи різницю температури на> 50%.

Динамічний контроль температури цвілі: реалізуйте локалізовані модулі нагрівання/охолодження для динамічного регулювання температури цвілі (наприклад, швидке нагрівання в тонкостінних областях для зменшення напруги зсуву).

Підвищення структурної жорсткості

Матеріали цвілі з високою міцністю: Використовуйте сталі сплавів (наприклад, H13, S136) та збільшуйте товщину стінки форми (≥50 мм), щоб протистояти еластичній деформації під високим тиском.

Підсилені структури підтримки: Додайте ребра або опорні стовпи на критичних областях (наприклад, лінії розлуки, повзунки), покращуючи жорсткість на 30–50%.

3. Вибір та модифікація матеріалів

Матеріали з низьким вмістом

Підсилені матеріали: Скляне волокно (GF) або вуглецеві волокна (CF) добавки зменшують усадку. Наприклад, PA6 30%GF виявляє поздовжню усадку 0,3–0,5%.

Полімерні суміші: суміші, такі як PP/EPDM або ABS/PC Balance Anisotropic усадка, зменшуючи Warpage на 20–40%.

Біо-на основі та перероблені матеріали

Біо-пластмас: PLA або PHA виявляють на 10–15% нижчу усадку, ніж звичайні матеріали, придатні для застосування з низьким стресом, як упаковка харчових продуктів.

Перероблена попередня обробка матеріалу: відрегулюйте кристалічність та сухий перероблений ПЕТ (волога ≤0,02%), щоб пом'якшити розмір розмірної нестабільності, спричинену деградацією.

4. Розширені технології процесів

Оптимізація, орієнтована на AI

Алгоритми машинного навчання: Використовуйте генетичні алгоритми для багатоцільної оптимізації тиску та часу охолодження, підвищення ефективності за 5x за методами випробувань та помилок.

Візуалізація стресу: Застосовуйте фотоеластичність або кореляцію цифрового зображення (DIC) для відображення залишкового напруги та направлення регулювання процесу процесу.

Змінні методи температури цвілі

Швидке ліплення циклу тепла (RHCM): Під час наповнення під час наповнення, а потім швидко охолоджується до 50 ° С після тривоги для усунення позначок та обмол.

Локалізоване контроль температури: вибірково теплові товсті ділянки для компенсації відмінностей у усадці.

5. Пост-обробка та перевірка

Виправлення після складання

Термічне відпал: нагрівають частини при 80–100 ° С протягом 2–4 годин, щоб полегшити залишковий стрес, зменшуючи Warpage на 30–50%.

Механічне випрямлення: Нанесіть зворотні навантаження (наприклад, світильники) до деформованих деталей, придатних для низько-TG матеріалів, таких як PE та PP.

Моніторинг та зворотній зв'язок у режимі реального часу

Вбудоване виявлення Warpage: Використовуйте лазерне сканування або оптичні системи для вимірювання Warpage та порівняння з прогнозами CAE для контролю за закритою циклом.

Контроль процесу SPC: Застосовуйте Six Sigma (DMAIC) для відстеження швидкості дефектів, інтегруючи Warpage у критичні контрольні точки (CPS) для обмеження дефектів до ≤3%.

6. Тематичні дослідження

Корпус 1: Вихідна частина передньої кронштейна переднього кронштейна

Випуск: 1,2 мм бойовик на непідтримуваних кінцях через відкриту структуру.

Рішення:

Переправлений ворота від центру до одного кінцевого двоступеневого тиску (80 мПа початкового, зменшується на 5 мпА/с).

Додано конформні канали охолодження, зменшуючи різницю температур від 15 ° С до 5 ° С.

Перемкнено на PA66 30%GF, знижуючи усадку з 1,2%до 0,4%.

Результат: Warpage знизилася до 0,3 мм (в межах ± 0,5 мм допуск).

Корпус 2: Смартфон задня кришка з тонкою стіною Warpage

Випуск: 0,5 мм Warpage в обкладинці ABS товщиною 0,8 мм через короткі постріли.

Рішення:

Оптимізований макет ребер за допомогою аналізу потоку цвілі, покращення балансу потоку на 90%.

Нанесена динамічна температура цвілі (110 ° С під час заповнення, 60 ° С під час охолодження).

Відрегульовані параметри: Час заповнення, скорочений від 1,2 до 0,8, утримуючи тиск, встановлений на 60 мпА.

Результат: Warpage зменшився до 0,1 мм, вихід збільшився з 75% до 95%.

Резюме

У вирішенні Warpage з ліпленням для ін'єкцій вимагає цілісного підходу "матеріального процесу-інспекції":

Матеріал: пріоритетність з низьким укладенням, матеріали з високою стравою з сумішами або підкріпленнями.

Процес: Оптимізуйте параметри за допомогою AI та змінної температури цвілі для мінімізації залишкового напруги.

Форма: впровадити конформне охолодження та збалансоване решітки, підвищуючи структурну жорсткість.

Інспекція: прийняти моніторинг в режимі реального часу та статистичний контроль процесу для швидкого пом'якшення дефектів.

Синергізуючи ці стратегії, виробники можуть систематично вирішувати Warpage, підвищувати точність та відповідати суворим вимогам у автомобільній, електроніці та інших високоцінних галузях.