Вступ до дизайну інструментів для ін'єкційної форми

Якщо ви перебуваєте в розробці продукції чи виробництві, ви знаєте правду: Інструмент для ін'єкційної форми є неперевершеним героєм масового виробництва. Тут ваш геніальний дизайн відповідає виробничій реальності, і, чесно кажучи, саме там цикли або оптимізовані, або безнадійно заклиніли. Форма не просто частина процесу - це є процес.

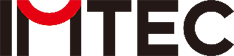

Що таке ліплення ін'єкцій?

По суті, підприємство для ін'єкцій - це складний метод виготовлення пластикових деталей, від телефонних корпусів та ковпачків для пляшок до автомобільних інформаційних панелей та медичних пристроїв. Він працює, вводячи розплавлений пластиковий матеріал - типово a термопластичний —Нто спеціально розроблена, охолоджена порожнина цвілі. Як тільки пластик охолоне і твердне, цвіль відкривається, а готова частина викидається.

Це неймовірно ефективний, високий обсяг процес, що робить його основою сучасного виробництва.

Огляд процесу лиття під тиском

Щоб оцінити дизайн форми, вам потрібно зрозуміти процес, який він підтримує. Зазвичай це включає чотири кроки:

-

Затиск: Дві половинки форми, порожнина і ядро , закриті і щільно тримаються разом за допомогою затискача лицьової машини.

-

Ін'єкція: Пластикові гранули розтоплюють у нагрітому бочці, а потім швидко вводять під високий тиск через a система збору в порожнину форми.

-

Охолодження: Розплавлений пластик контактує з охолодженими поверхнями форми, передаючи тепло, поки частина не буде достатньо жорсткою для обробки. Це часто найдовша частина всього Час циклу .

-

Викидання: Цвіль відкривається, і система викиду Відштовхує готову частину з порожнини, перезапустивши цикл.

Важливість дизайну цвілі у виробництві

Ось те, що вам потрібно знати: Велику частину дизайну може бути покалічений поганим дизайном цвілі. Інструмент цвілі діє як зворотний ваш кінцевий продукт, і його дизайн диктує три критичні результати:

-

Якість частини: Дизайн форми контролює все усадка і воєн до покриття поверхні та розмірної точності. Бездоганні деталі надходять з бездоганних інструментів.

-

Час циклу: Канали охолодження інструменту, система бігуна та стратегія викиду визначають, як швидко ви можете зробити кожну частину. Оптимізація форми - це найшвидший шлях до зменшення Вартість за частину .

-

Довговічність та технічне обслуговування інструментів: Обрані матеріали ( інструментальна сталь ) і складність дизайну впливає на те, як довго може працювати цвіль, перш ніж потребувати ремонту. Добре розроблена форма може створювати мільйони пострілів; Бідний може зазнати невдачі після тисяч.

Вкладення часу та досвіду в солідність Інструмент для ін'єкційної форми design Наперед-це найкращий спосіб забезпечити ефективне виробництво, що має велике обсяг та уникнути дорогого трудомісткого усунення несправностей вниз по лінії. Це класика Платіть зараз або заплатить набагато більше пізніше сценарій.

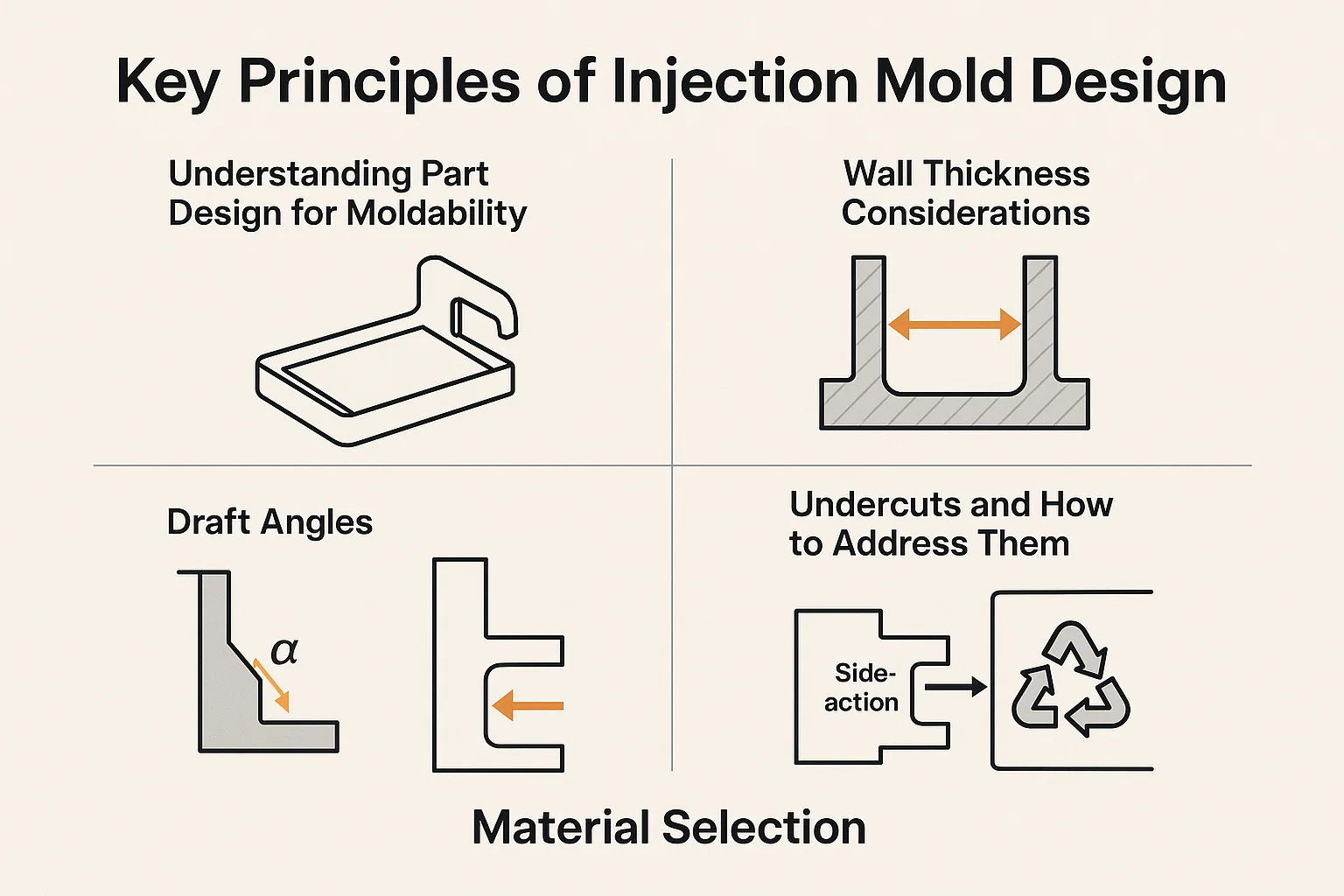

Основні принципи конструкції форми для ін'єкційної форми

Перш ніж розрізати один шматок сталі, дизайнер форми повинен розуміти геометрію частини та те, як розплавлений пластик буде вести себе в порожнині. Тут вступають у важливі принципи дизайну. Ігнорування цих потенційних клієнтів безпосередньо до якісних дефектів, повільних циклів та високих витрат на інструментарію.

Розуміння дизайну частини для формальності

Золоте правило ліплення впорскування просте: Розробіть частину для цього процесу. Частина, яка є розмірно ідеальною на папері, марна, якщо її неможливо ефективно формувати.

Міркування товщини стіни

Товщина стін вашої частини, мабуть, є найважливішим фактором, що впливає як на дизайн форми, так і на час циклу.

-

Уніфікованість є ключовою: Прагнути рівномірна товщина стінки по всій частині. Коли товщина змінюється занадто сильно, тонкі ділянки затверджуються швидше, ніж товсті ділянки, внаслідок чого матеріал витягнув нерівномірно. Це призводить до внутрішніх напружень і, неминуче, воєн і sink marks (small depressions where the material pulls inward).

-

Проблема охолодження: Товсті стіни потребують значно більше часу, щоб охолонути. Подвоєння товщини стіни може часто чотириразовий Час охолодження, різко збільшуючи вартість вашої частини. Дизайнери повинні знайти солодке місце: досить товсте для конструктивної цілісності, але досить тонкі для швидких, економічно ефективних циклів.

Кути

Кут проекту - це незначний конус, що додається до всіх вертикальних стін частини відносно напрямку відкриття форми. Це найкращий спосіб забезпечити частину викидається плавно не пошкоджуючи себе або форму.

-

Мінімальна вимога: В той час як конкретні вимоги змінюються залежно від матеріалу, обробки та глибини стін, мінімальна чернетка до на бік є a good starting point. Textured surfaces or very deep parts often require higher draft angles ( або ).

-

Уникайте перетягування: Без адекватного проекту тертя, створене під час викиду, може призвести до того, що частина перетягнеться до стінки порожнини, що призводить до подряпин, спотворень або оцінок напруги - головного головного болю, відомого як "перетягування".

Підрізування та як їх звертатися

АН підрізати це будь -яка особливість частини, яка заважає її витягнути прямо з форми. Подумайте про гачки, затискачі, нитки або отвори, перпендикулярні напрямку отвору цвілі.

-

Коефіцієнт витрат: Підріз не забороняються, але вони різко збільшують складність цвілі, вартість інструментів та час циклу.

-

Звернення до підрізів: Ці функції потребують спеціалізованих компонентів, що рухаються, часто називаються бічні дії або ядро pulls . Ці механізми ковзають перпендикулярний До основного напрямку відкриття форми, щоб утворити функцію підрізування, втягніть, перш ніж відкриваться основна форма, а потім відкиньте назад, щоб утворити наступну частину. Правильна конструкція цих механізмів має вирішальне значення для довговічності та надійності інструментів.

Вибір матеріалу

Обраний вами матеріал є основоположним. Він диктує необхідні температури, тиск, стратегію охолодження та, зрештою, вибір самої сталі інструменту для цвілі.

Поширені термопластики та їх властивості

Дизайнери в першу чергу використовують термопластичнийs Для ліплення ін'єкцій, оскільки їх можна розплавити і затвердіти неодноразово. Кожна родина має критичний вплив на форму:

| Матеріальна родина | Приклади | Ключовий вплив цвілі |

| Товарний пластмас | Поліетилен (ПЕ), поліпропілен (ПП) | Нижня температура розплаву, нижчий тиск, але часто високі швидкості усадки. |

| Інженерна пластмаса | BS, полікарбонат (ПК), нейлон (ПА) | Більш високі температури розплаву та тиск; Відмінні механічні властивості, але вимагають надійних систем охолодження та точних інструментів. |

| Високопродуктивна пластмаса | Пік, ПП | Надзвичайно високі температури розплаву; Потрібні спеціалізовані сталі інструменту з високою високою та нагріванням. |

Сумісність матеріалу з дизайном цвілі

Два властивості, про які дизайнери найбільше піклуються, - це:

-

Індекс потоку розплаву (MFI): Як легко тече пластик. Низькі матеріали МФІ потребують більш високого тиску впорскування та ширшого бігуни і воріт .

-

Швидкість усадки: Це відсоток, який пластик буде стискатися після охолодження. Ця швидкість Потрібно бути компенсованим при різанні сталі форми (тобто порожнина форми завжди вирізана більша, ніж кінцева частина).

Макет та конфігурація цвілі

Інструмент цвілі - це набагато більше, ніж просто порожнина. Це точно інженерна машина, побудована, щоб протистояти тоннам тиску, керувати інтенсивним теплом і повторити цикл мільйонів разів. Рішення про конфігурацію, прийняті тут, безпосередньо впливають на загальну вартість виробництва та гнучкість.

Одинокі та багатослівні форми

Одним з перших рішень є те, скільки частин буде виробляти форму за цикл:

-

Форми з одноклітацією:

-

Плюси: Нижня вартість початкових інструментів, швидше побудова, легше усунути та підтримувати неполадки та ідеально підходить для низькомодиницьких обсягів виробництва або для великих частин.

-

Мінуси: Повільніший загальний показник виробництва.

-

-

Мультиволітаційні форми:

-

Плюси: Значно більший об'єм виробництва, як ви можете виробляти 2, 4, 8, 16 або більше однакових частин за один кадр, максимізуючи час машини.

-

Мінуси: Значно більша вартість інструментів та складність. Усі порожнини повинні наповнюватись, охолонути та викидатися одночасно. Будь -яка незначна різниця між порожнинами (дисбаланс) може призвести до деталей брухту і потребує дорогих коригувань цвілі.

-

-

Сімейні форми: Конкретний тип мультисавової форми, де різні, пов'язані з цим частини (наприклад, кришка та контейнер) запущені в одному інструменті. Вони часто складні для балансу і, як правило, уникають, якщо обсяги виробництва не підходять.

Вибір основи цвілі

З основа - це стандартизована рамка - корпус - що містить усі найважливіші спеціальні компоненти (як порожнина та ядра) у точному вирівнюванні. Це структурна основа всього інструменту.

-

Функція: Він забезпечує міцність пластини, канали для керівних штифтів та гвинтів, а також кріплення поверхні для пресу.

-

Стандарт проти користувальницького: Більшість дизайнерів використовують Стандартизовані основи цвілі (наприклад, від таких компаній, як DME або HSCO). Це економить час, зменшує витрати та забезпечує взаємозамінні компоненти. Тільки для вузькоспеціалізованих або масивних інструментів - це спеціальна база, розроблена з нуля.

-

Структура пластини: Основа цвілі складається з декількох складених пластин. Наприклад, звичайна форма з двома плитами включає тарілку порожнини, основну пластину та пластини викиду. Вибір бази диктує, як система зборуs (обговорюється далі) буде розроблено та чи Система гарячого бігуна може бути включений.

Компоненти ін'єкційної форми

Незалежно від того, чи це проста двоскладова форма або складна форма стека, кожен інструмент для ін'єкцій складається з одних і тих же основних компонентів, що працюють разом. Розуміння цих частин є важливим для діагностики питань та проектування надійності.

Основа

Як уже згадувалося, це вся зібрана структура, яка містить спеціальні компоненти. Він включає:

-

А-сторона (порожнина): З half of the mold attached to the injection nozzle side of the machine.

-

B-сторона (основна сторона): З half that moves and contains the core, from which the part is typically ejected.

-

Путівники та втулки: Зse precision components ensure that the A-Side and B-Side plates align perfectly every single time the mold closes.

Порожнина та ядро

Зse are the pieces of steel that actually define the part geometry:

-

Пластина порожнини (A-Side): Утворює зовнішню або "зовні" форму формованої частини.

-

Основна тарілка (B-сторона): Утворює внутрішні особливості або "всередині" форми формованої частини.

Зse plates are often made from high-grade інструментальна сталь і обробляються з надзвичайною точністю, оскільки інтерфейс між ними визначає цілісність частини.

Системи збору

З система збору - це рятувальник форми. Він повинен ефективно каналізувати розплавлений пластик від бігуна в порожнину, залишаючи мінімальний, простий у ремемені руїни (невеликий шматок матеріалу, що залишився там, де пластик потрапляє в частину).

Типи воріт (Sprue, Runner, Edge, підводний човен)

З design of the gate largely dictates the quality of the part, the cycle time, and the post-molding labor required (trimming the vestige).

| Тип воріт | Опис | Профі | Мінуси |

| Ворота | Пряма ін'єкція в центр частини (лише для форм-форми для однокімнатної клітки). | Відмінний перенесення тиску; Мінімальний шлях потоку. | Залишає великий залишок; зазвичай лише для круглих/циліндричних частин. |

| Ворота | Заповнює частину по лінії розставання. Найпростіше для машини. | Простий, економічно вигідний, легко обрізати вручну або робототехнічно. | Залишає видимий слід свідків збоку від частини. |

| Підводне човен (тунель) ворота | Виріжте нижче лінії розлуки, змушуючи ворота зскочити, коли деталь викидається. | Самооцінка-не потрібно в ручному обрізанні, економії витрат на оплату праці. | Вимагає високого зсуву, який може підкреслити пластик; Підходить лише для невеликих воріт. |

| Діафрагма/кільцева ворота | Використовується для циліндричних частин; наповнює частину рівномірно навколо всієї окружності. | Мінімізує лінії Воєн та зварювання в круглих частинах. | Залишає велику рую, яка потребує спеціалізованої обрізки. |

Оптимізація розміщення воріт

Розміщення воріт - це критичне рішення, кероване однією метою: досягти рівномірної начинки та охолодження.

-

Найгустіший розділ: Пластик, як правило, повинен увійти у форму при найгустішому поперечному перерізі частини. Це гарантує, що решта порожнини залишається під тиском, а товста область охолоджується і скорочується, пом'якшуючи сліди раковини.

-

Відстань потоку: Мінімізувати відстань, на якій пластик повинен протікати, щоб зменшити падіння тиску та потенціал для короткі постріли (Нерозчинені райони).

-

Лінії зварювання: Уникайте розміщення воріт там, де два потокові фронти повинні зустрічатися в критичній області (наприклад, біля точки напруги). Де потоки фронтів Потрібно зустрітися, a лінія зварювання є formed, which is a structural weakness and a visual defect. Proper gating can push the weld line into a non-critical area.

Системи викиду

Після того, як пластик охолоне, деталь повинна бути ефективно видалена без спотворень. З система викиду -це механізм, вбудований у B-сторону (ядра) форми, яка виштовхує частину.

-

Золоте правило: Ежектори повинні натиснути на найсильніші риси частини або там, де пластик ще теплий і гнучкий, щоб уникнути пробивання матеріалу або деформування деталі.

-

Рівномірна сила: З key is to distribute the ejection force evenly across the surface area.

Викид

З most common method. Шпильки для викиду є круглими, затверділими сталевими штифтами, які сидять змиванням з поверхнею пластини.

-

Механізм: Коли цвіль відкривається, пластина викиду рухається вперед, виштовхуючи шпильки і відволікаючи частину з серцевини.

-

Дизайн: Розміщення штифта повинно бути стратегічно розташованим, часто поблизу товстих секцій або ребер, і ніколи На похилих поверхнях без адекватної опори, оскільки це може призвести до згинання штифта або носіння сталі.

Викидання рукава

Часто використовується для круглих особливостей, таких як начальники або глибокі ядра.

-

Механізм: A рукав (Ежектор у формі трубки) підходить до функції, яку він викидає, розподіляючи силу на великій круговій області.

-

Користь: Ідеально підходить для деталей, які повинні залишатися візуально ідеальними, оскільки позначка свідків, що залишилася в рукаві, менш помітна, ніж невелика шпилька.

Викидання пластини стриптизера

Використовується для великих, боксових або неглибоких частин, де розподілена сила має важливе значення для запобігання частинних бойовиків.

-

Механізм: Присвячений стриптизерка оточує профіль частини. При активації все кільце рівномірно відштовхує частину з серцевини навколо її периметра.

-

Користь: Забезпечує найбільш рівномірне та ніжне викидання, мінімізуючи стрес і деформацію, особливо з більш м'якими матеріалами.

Системи охолодження

З система охолодження відповідає за загального часу циклу. Ефективне охолодження - це єдина найбільша змінна при вигідному лицьовій формі.

Важливість охолодження в ліпленні ін'єкції

Погане охолодження призводить до:

-

Тривалий час циклу: Безпосередньо збільшення вартості за частину.

-

Воєн: Нерівномірне охолодження призводить до зменшення матеріалу з різними темпами, що призводить до внутрішніх напружень та немічних частин.

Дизайн каналу охолодження

З core strategy is to remove heat quickly and uniformly.

-

Конформне охолодження: З gold standard, though expensive. Channels are designed to follow the конформація (форма) порожнини та поверхні ядра, забезпечуючи послідовні температури.

-

Відстань: Канали повинні бути розміщені близько до поверхні порожнини (як правило, до разів діаметр каналу) і адекватно розташований один від одного.

-

Захищені та бульбашки: Для глибоких тонких основних штифтів, які важко охолонути, перегородка (що примушує охолоджуючу рідину вниз і вгору по каналу) або бульбашка (що змушує охолоджуючу рідину міхур Вгору ізольованою трубкою) використовується для витягування тепла з центру сталі.

Вибір теплоносія

Вода є найпоширенішим теплоносієм, але системи часто використовують воду, змішану з гліколем (антифриз) для гнучкості контролю температури. Мета полягає в тому, щоб максимізувати турбулентний потік теплоносія всередині каналів, оскільки турбулентний потік значно ефективніший при теплопередачі, ніж ламінарний потік.

Дизайнерські міркування для ін'єкційних форм

Зse final design checks are crucial for ensuring the finished part is structurally sound and meets dimensional tolerances. They often involve anticipating how the plastic will behave under stress and during cooling.

Вентиляція

Це часто є найбільш зацікавленим компонентом, який викликає найбільші головні болі. Коли пластик кидається в порожнину, він витісняє повітря всередині. Якщо це повітря не може втекти, це викликає проблеми.

Чому вентиляція має вирішальне значення

-

Опіки: У захопленому повітрі, стисненому вхідним пластиком опіки в кінці шляху потоку.

-

Короткі постріли: Якщо повітря потрапляє в кути, це заважає повністю заповнити порожнину повністю, в результаті чого короткий постріл - Відкинута, неповна частина.

-

Сила лінії зварювання: Правильна вентиляція допомагає врятуватися від газу з районів, де зустрічаються фронти потоку, вдосконалюючи синтез та міцність результату лінія зварюванняs .

Вентиляція Techniques

Вентиляції - неглибокі канали, що обробляються у формі лінія розлуки або в найглибшій точці порожнини.

-

Вентиляційні отвори: Найпоширеніший. Вентиляційні отвори, як правило, глибиною від 0,0005 до 0,0015 дюймів (товщина людського волосся) і шириною 0,25 дюйма. Вони досить широкі, щоб повітря вийшов, але занадто вузький, щоб в'язкий пластик проникнув.

-

Вентиляційні отвори для викиду: Невеликі зазори навколо шпильок викиду також можуть служити вентиляційними отворами.

-

Пориста сталь: У складних областях можна використовувати спеціально спіровані пористі вставки з інструменту сталі, що дозволяє повітрям проходити прямо через сталь, тримаючи пластик спини.

Усадка

Весь пластик скорочується, коли він охолоне. Це не дефект; це впевненість. Невдача не враховує його.

Розуміння швидкості усадки матеріалу

Кожен пластик має опубліковане Швидкість усадки (відсотковий діапазон). Наприклад, поліетилен (ПЕ) може скорочуватися близько 1,5%. У той час як полікарбонат (ПК) може скоротити лише 0,6%.

-

Фактори: З actual shrinkage is affected by mold temperature, pack pressure, and wall thickness. High packing pressure reduces shrinkage, but requires a more robust mold.

Компенсує усадку в дизайні цвілі

З mold tool is always machined більший ніж заключна частина. Дизайнер використовує номінальну усадку матеріалу для обчислення необхідного розміру порожнини.

Розмір цвілі = номінальна частина розміру × (1 швидкість усадки)

Невикористання правильного коефіцієнта усадки означає, що деталі будуть поза допуском прямо з машини.

Warpage

Warpage - це деформація або спотворення частини, внаслідок чого вона відхиляється від призначеної плоскої або прямої форми. Це немезида дизайнера цвілі.

Причини Warpage

З root cause is almost always нерівномірне охолодження або стрес.

-

Диференціальне охолодження: Якщо одна сторона деталі охолоне швидше, ніж інша, пластик на більш швидкій стороні затверджується і спочатку скорочується, тягнучи решту матеріалу до нього. Це часто трапляється, якщо канали охолодження занадто далеко від однієї поверхні.

-

Неоднорідна товщина стінки: Як обговорювалося раніше, товсті та тонкі секції охолоджуються з різними темпами, вводячи внутрішні напруги, які змушують частину згинати при викиданнях.

Методи проектування для мінімізації Warpage

-

Симетрія: Дизайн деталей та система охолодження форми, щоб бути максимально симетричною, щоб забезпечити збалансоване охолодження.

-

Ребра та гуссети: Використовуйте структурні особливості, такі як ребра, щоб забезпечити підтримку та спрямовувати сили усадки на керовані візерунки, подібно до конструкційних променів у будівлі.

Концентрація стресу

Концентрація стресу - це ділянки всередині тієї частини, де накопичуються фізичні сили, що робить частину схильною до розтріскування або невдачі, часто видимі як білі позначки стресу.

Визначення та пом'якшення стресових стояків

-

Гострі кути: Пластиковий потік не любить різких змін. Різкі внутрішні кути є масовими стресовими стояками, і їх слід замінити на радіуси де це можливо, щоб матеріал плавно текла і розподіляти напругу.

-

Розташування воріт: Неправильне розміщення воріт може ввести високе напруження зсуву, що призводить до деградації матеріалів та слабких точок біля воріт.

Поверхнева обробка

З surface finish of the part is a direct reflection of the surface finish applied to the mold steel.

Досягнення бажаної якості поверхні

-

Польська: Стандартизовані оздоблення вимірюються Товариством пластмасової галузі (SPI). Обробка SPI A-1-це глянсовий, дзеркальний лак, а SPI D-3-шорстка, тьмяна поверхня.

-

Текстування: Текстури (як шкіряне зерно або матове покриття) врізаються в сталь за допомогою хімічних процесів (часто маскування та кислоти). Текстури допомагають приховати незначні дефекти потоку, але потребують значного кути для успішного викиду.

Моделювання та аналіз ін'єкційної форми

У минулому проектування форми передбачала безліч обчислених здогадок та дорогих сталевих виправлень ("вирізати і тривожне"). Сьогодні, Аналіз потоку цвілі (MFA) виводить здогадки, заощаджуючи значний час, гроші та головні болі.

Вступ до аналізу потоку цвілі

Аналіз потоку цвілі є потужним процесом моделювання, який використовує обчислювальну динаміку рідини (CFD), щоб передбачити, як розплавлений пластик буде текти, упакувати та охолонути всередині порожнини, перш ніж форма навіть існує. Це по суті забезпечує підкрадання до першого виробничого запуску.

Переваги моделювання

З real value of MFA is risk reduction. It allows the designer to:

-

Оптимізуйте розташування воріт: Дивіться схему наповнення в режимі реального часу та визначте ідеальне місце, щоб мінімізувати лінія зварюванняs і reduce flow distance.

-

Прогнозувати дефекти: Визначте потенційні місця для проблем, такі як короткі постріли , повітряні пастки, позначки , і ділянки напруги з високим зсувом, які можуть погіршити матеріал.

-

Вдосконалити стратегію охолодження: АНalyze temperature uniformity and optimize охолоджуючий канал розміщення, щоб мінімізувати час циклу та воєн .

-

Валідувати вимоги до інструментів: Визначте необхідний тоннаж затискання та тиск впорскування перед побудованим інструментом.

Програмні засоби для моделювання цвілі

Дизайнер покладається на спеціалізоване програмне забезпечення для запуску цих складних розрахунків. Провідні інструменти в галузі включають:

-

Autodesk Moldflow: Часто вважається галузевим стандартом, пропонуючи широкий спектр можливостей аналізу.

-

SolidWorks Plastics: Інтегрована в популярному середовищі CAD, що робить його доступним для інженерів -дизайну.

-

Moldex3d: Відомий високоточний 3D-моделювання, особливо для складних геометрії.

Інтерпретація результатів моделювання

З simulation output is a map of the manufacturing process. Designers look for the "red flags" that indicate a bad design decision.

-

Визначення потенційних питань (наприклад, короткі знімки, зварні лінії):

-

Короткі постріли: Шукайте ділянки на завершальній ділянці часу наповнення, які залишаються незайнятими, що вказує на недостатній тиск або захоплене повітря.

-

Лінії зварювання: Простежити, де зустрічаються фронти потоку. Якщо лінія зварювання прогнозується в зоні високого стресу, ворота потрібно перемістити, або для покращення синтезу матеріалу може знадобитися нагрівальний елемент.

-

Повітряні пастки: Визначте, де повітря висунуто до останньої точки заливки; Саме тут вентилятор потрібно розмістити.

-

Температурні гарячі точки: Знайдіть ділянки, які зберігають тепло занадто довге воєн .

-

Оптимізація дизайну цвілі на основі моделювання

З goal is an iterative loop:

-

АНalyze: Запустіть моделювання на поточній конструкції.

-

Змінити: Відрегулюйте товщину стінок, розмір воріт, розмір бігуна або розміщення каналу охолодження в моделі CAD.

-

Повторно аналізувати: Знову запустіть моделювання, поки всі критичні дефекти не будуть усунені, а час циклу не буде мінімізований.

Цей дисциплінований підхід гарантує, що коли ви нарешті зобов’язуєтесь дорого Обробка ЧПУ З сталі ви впевнені, що форма буде виконуватись прямо вперше.

Вдосконалені методи проектування форми для ін'єкційної форми

Хоча стандартна форма холодного бігуна є достатньою для багатьох деталей, сучасне виробництво часто вимагає зниження брухту, більш швидких циклів та складних мультиматеріальних деталей. Ці вдосконалені системи відповідають цим вимогам, хоча вони приходять з більш високими інвестиціями в інструментарію.

Системи гарячого бігуна

A Система гарячого бігуна - нагрітий колектор, який тримає пластиковий розплавлений аж до воріт порожнини. По суті, система бігуна інтегрована у форму, усуваючи холодні "бігун".

Переваги гарячих бігунів

-

Нульові відходи: Оскільки матеріал -бігун ніколи не охолоджується, практично немає відходів пластику (Sprue/Runner Scrap), щоб переробляти або відкинути. Це має вирішальне значення для дорогих інженерних смол.

-

Скорочений час циклу: З molding machine doesn't have to wait for the thick runner system to cool, which can significantly shave seconds off the cycle.

-

Автоматизація: Частини краплять чисто без прикріпленого бігуна, спрощуючи автоматизацію та упаковку.

-

Краща якість частини: Гарячі бігуни дозволяють досягти більш контрольованого тиску та упаковки, що призводить до зменшення напруги та кращої рівномірності.

Гарячі міркування дизайну бігуна

-

Вартість: Початкова вартість інструментів значно вища, ніж форма холодного бігуна.

-

Технічне обслуговування: Більш складні компоненти (обігрівачі, термопари, клапанні ворота) потребують спеціалізованого обслуговування та усунення несправностей.

-

Ворота клапана: Для найкращого контролю, ворота клапана Системи часто використовуються. Вони фізично відкриті та закривають шпильку в місці розташування воріт, пропонуючи точний контроль над потоком матеріалу та залишаючи більш чистий руїн.

Газ-підприємство з ін'єкцій

Ця методика розроблена для деталей з товстими секціями або великими структурними компонентами, які схильні до топ -позначок та обмол.

-

Процес: Після того, як порожнина частково заповнюється пластиком, інертний газ (зазвичай азот) вводиться під високий тиск у найгустіший серцевина.

-

Користь: З gas core-out the thick section, pushing the plastic against the mold walls until it cools. This reduces material usage, eliminates sink marks, and minimizes warpage by applying uniform packing pressure from the inside out.

Мультикомпонентне лиття ін'єкцій (2k лиття)

Ця методика створює єдину частину, використовуючи два або більше різних матеріалів або кольорів послідовно, часто не видаляючи частину з форми.

-

Процес: З mold incorporates a rotating core or a shuttle system. The first material (M1) is injected. The mold then opens, the core rotates (or shuttles), and the second material (M2) is injected into or around the first shot.

-

Заявки: Клавіатури, ручки для інструментів (тверда пластикова конструкція з м'яким дотиком еластомеру зчеплення) або лінзи з вбудованими ущільнювачами.

Перенапруга

Подібно до багатокомпонентного лиття, але зазвичай передбачає ліплення другого матеріалу (часто a термопластичний elastomer або TPE) над попередньою підкладкою або вставкою.

-

Процес: Готовий пластиковий або металевий компонент вручну або робототично розміщується в порожнину форми, а другий матеріал вводиться над це.

-

Заявки: Додавання поверхонь з м'яким захопленням до електронних пристроїв, обертання металевих компонентів або створення водонепроникних ущільнювачів. Ключовим завданням дизайну є забезпечення того, щоб другий матеріал досягла міцного сідання до the first.

Матеріали для ін'єкційних форм

З mold material is where all the pressure, Тепло, і тертя циклу формування поглинаються. З right choice is a trade-off between hardness (for wear resistance) and machinability (for cost).

Інструментальні сталі

Інструментальна сталь є the backbone of high-volume injection molding. Зy are high-carbon alloys designed to offer a balance of hardness, Жорсткість, і термічна стабільність.

Загальні типи сталей інструментів (наприклад, P20, H13, S7)

| Тип сталі інструменту | Ключові характеристики | Типове застосування |

| P20 | Заздалегідь; Легко в машині; Хороша полірування. | Міни з низьким до середнього об'єму (до 500 тис. Пострілів); Загальний призначення. |

| H13 | Високостійкі тепловиділення (гаряча робоча сталь); чудова міцність; Часто використовується для компонентів гарячого бігуна. | Високотемпературна інженерна пластмас (наприклад, нейлон, Peek); часто використовується для ядер і порожнини. |

| S7 | Відмінна ударна стійкість (висока міцність); добре для складних особливостей. | Матеріали з високим впливом; Часто використовується для структурних компонентів або бічних дій. |

| Нержавіюча сталь (наприклад, 420 SS) | Корозійна стійкість є критичною. | Форми для корозійних смол (наприклад, ПВХ) або медичних/харчових застосувань, які потребують чистого середовища. |

Фактори, що впливають на вибір сталі

З choice is driven by three main factors:

-

Обсяг виробництва: Високі обсяги (мільйони пострілів) вимагають сталі високої високої (як H13 або D2), щоб протистояти зношенню. Нижчі обсяги дозволяють м’якше, дешевше, і faster-machining steel like P20.

-

Абразивність смоли: Смоли, наповнені скляними волокнами або мінералами, дуже абразивні і швидко розмивають м'яку сталь, необхідність загартованих матеріалів.

-

Корозійні смоли: Такі матеріали, як ПВХ, або ті, що вивільняють корозійні гази, потребують нержавіючої сталі.

Алюміній

Хоча не сталь, Алюмінієві сплави - загальний вибір, Особливо для прототипу та інструментів з низьким обсягом.

-

Переваги: Відмінна теплопровідність (може охолонути до п’яти разів швидше, ніж сталь), зробити час циклу дуже швидко. Набагато простіше і швидше машина, ніж сталь.

-

Недоліки: М'якше сталь, Це означає, що вони зношуються швидше і більш чутливі до пошкодження від високого тиску або абразивних смол.

-

Застосування: Ідеально підходить для М’який інструмент або bridge tooling where quick production is paramount.

Інші матеріали (наприклад, мідь Берілію)

Зse specialized alloys are used strategically:

-

Мідь берилію (Becu): Часто використовується як вставки У ділянках сталевої форми (e. г., біля воріт або в шпильках глибокого ядра). Becu пропонує теплопровідність, що перевершує сталь, Прискорення охолодження локалізованих гарячих точок та врівноваження температурного профілю форми.

Виробничі форми для ін'єкцій

Як тільки сталь буде обрано, Фізична конструкція починається. З mold tool is arguably the most complex and precise component in a manufacturing line, покладаючись на вузькоспеціалізовані методи.

Процеси обробки

З geometry of the cavity and core must be translated from the digital CAD file into hardened steel with micron-level precision.

-

Обробка ЧПУ: Комп'ютерний числовий контроль (ЧПУ) Фрезерування - це основний метод видалення масового матеріалу та вирізання основних особливостей, таких як основа цвілі та бігуни. Високошвидкісна, 5-осі машини ЧПУ мають важливе значення для різання складних 3D-контурів.

-

EDM (електрична обробка розряду): Це безконтакт, Процес теплової ерозії, критичний для ознак, до яких фрезерні різаки не можуть досягти. Він використовується для створення:

-

Різкі внутрішні кути: EDM може спалити ідеально гострих внутрішніх куточків, які обертовий кінцевий млин не може виробляти через його радіус.

-

Глибокі, дрібні ребра: Це створює глибоко, Тонкі особливості без балаканини чи розриву.

-

-

Шліфування: Використовується для оздоблення критичних поверхонь, таких як зони відключення (де зустрічаються порожнина та ядро) та для точного розміру компонентів, таких як направляючі шпильки та рукава ежектора.

Складання цвілі та випробування

Оброблені компоненти ретельно збираються. Встановлені направляючі шпильки, Охолоджувальні лінії випробувані, і система викиду є checked for smooth movement.

-

TRAGEOUT: З assembled mold is placed into an injection molding machine for a доol tryout . Це перший пробіг, Там, де налаштовані налаштування та початкові пластикові деталі ("перші постріли") виробляються та вимірюються. Цей вирішальний крок перевіряє всі роботи, виконані на етапах проектування та моделювання.

Технічне обслуговування та ремонт форм впорскування

Високопродуктивна форма-це високопродуктивний актив. Пробувати це як таке має важливе значення для мінімізації довгострокових витрат.

Профілактичне обслуговування

Заплановане технічне обслуговування не підлягає обороту для довговічності. Зазвичай це передбачає:

-

Прибирання: Видалення залишків газу та накопичення пластику.

-

Змащування: Забезпечення всіх компонентів, що рухаються (шпильки, бічні дії) are correctly lubricated.

-

Інспекція: Перевірка тріщин, Носіть на лінії розлуки, і corrosion in the cooling channels.

Усунення несправностей із загальними проблемами цвілі

Виробники цвілі часто діагностують проблеми на основі дефектів частин:

-

Спалах: Пластик стискання на лінії розлуки вказує на недостатню силу затискача або зношування на відключених поверхнях, вимагає полірування або ремонту.

-

Помилка лінії зварювання: Припускає, що ворота погано розміщені, або the material needs higher temperature/pressure (packing).

-

Опіки: Вказує на бідність вентиляція що потрібно вирішити.

Техніки ремонту

Поширений ремонт включає зварювання (часто лазерне зварювання для точності) для виправлення пошкоджених країв або використання EDM для регулювання критичних розмірів.

Фантастичний. Ми висвітлювали проект, аналіз, передові системи та виробничий процес. Заключний крок - з нетерпінням чекає - куди йде ця галузь?

Майбутні тенденції в дизайні форми для ін'єкцій

Конструкція інструментів для ін'єкційної форми не є статичною. Нові технології постійно розвиваються, керуючись попитом на більш швидке прототипування, дешевші спеціальні деталі та розумніший виготовлення. Ці тенденції переосмислюють роль дизайнера цвілі.

Виробництво добавок для вставки для цвілі

Поки ви не будете 3D-друк масивної основи цвілі, Виробництво добавок (AM) або 3D -друк, революціонує внутрішні компоненти, зокрема вставки ядра та порожнини.

-

Конформне охолодження: З biggest game-changer. AM allows designers to create complex, internal охолоджуючий каналs Це точно слідує за контуром частини. Ці канали неможливо встановити умовно, але вони забезпечують неймовірно рівномірне охолодження, різко зменшуючи воєн і cutting cycle times by up to в деяких випадках.

-

Швидкі вставки прототипування: AM дозволяє створити недорогі, низькі обсяг вставки для м'яких інструментів, що дозволяє дизайнерам швидко випробувати варіації проектування (тестування A/B), перш ніж здійснювати дорогу сталь інструменту.

Розумні форми з датчиками

З next generation of molds won't just make parts; they'll talk to the machine and to the cloud. Розумні форми Використовуйте інтегровані датчики для надання даних у режимі реального часу.

-

Датчики тиску порожнини: Зse small sensors placed inside the cavity measure the exact pressure the plastic is exerting as it fills and packs. This is crucial for precise quality control, allowing the machine to adjust injection speed or packing pressure mid-cycle to ensure every part is consistent.

-

Датчики температури (термопари): Розміщені порожню та ядро, ці моніторинг температури сталі, що забезпечує живий зворотній зв'язок для охолодження, щоб забезпечити оптимальне збалансоване охолодження - остаточна зброя проти воєн .

-

RFID/CHIPS: Використовується для миттєвого розпізнавання форми за допомогою машини для лиття, автоматично завантажуючи правильні параметри процесу, історію технічного обслуговування та кількість пострілів. Це виключає помилку людини під час налаштування цвілі.

Автоматизація в дизайні та виробництві форми

Ефективність побудови інструментів зростає за допомогою більш інтегрованих цифрових робочих процесів.

-

Автоматизація дизайну: Розширені системи CAD/CAM використовують штучний інтелект та дизайн на основі правил для автоматизації повторюваних завдань, таких як генерування кути , розміщення стандартних шпильок для викидів та маршрутизації охолоджуючий каналs . Це звільняє досвідченого дизайнера, щоб зосередитись на складних, високоцінних проблемних областях.

-

Робототехніка у виробництві інструментів: Точні роботи все частіше використовуються поруч Обробка ЧПУ і EDM Процеси для автоматизованої зміни електродів та поводження з матеріалами, мінімізація взаємодії людини та підвищення точності та послідовності кінцевого інструменту.

Висновок

Підсумок ключових принципів дизайну

Дизайн інструменту для ін'єкційної форми - це складний акт балансу, перехрестя фізики, матеріалознавства та ретельна інженерія. Щоб створити успішний інструмент - той, який працює надійно та вигідно - ви повинні опанувати основи:

-

Формуваність: Пріоритетні уніформи Товщина стіни і incorporate sufficient кути .

-

Ефективність: Оптимізувати система збору і design robust, balanced охолоджуючий каналs до minimize cycle time.

-

Надійність: Компенсувати саме для усадка і ensure adequate вентиляція до prevent burn marks and short shots.

Важливість безперервного навчання в дизайні цвілі

З reality is, mold design is an apprenticeship that never truly ends. With new materials, higher performance demands, and emerging technologies like Конформне охолодження і розумні форми , безперервна освіта не є обов'язковою - потрібно залишатися конкурентоспроможним.